Fターム[2F069GG72]の内容

測定手段を特定しない測長装置 (16,435) | 測定方式 (4,762) | 基準との比較を行うもの (136) | 基準を記憶するもの (45)

Fターム[2F069GG72]に分類される特許

1 - 20 / 45

形状測定方法、これを用いた加工方法、および形状測定装置

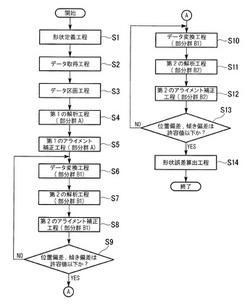

【課題】表面形状の設計値が複数の関数によって定義される場合にも、測定データのアライメント補正を行った上で被測定体の表面形状の設計値からのずれ量として測定することができるようにする。

【解決手段】表面形状の設計値を複数の関数で定義する形状定義工程(S1)と、表面形状の測定データを取得するデータ取得工程(S2)と、測定データを関数の定義域ごとの部分群に区画するデータ区画工程(S3)と、部分群による表面形状の設計値からのずれ量を表す移動パラメータを推定する解析工程(S4、S7、S11)と、この移動パラメータを用いて測定データのアライメント補正を行って、補正済測定データを生成するアライメント補正工程(S5、S8、S12)と、補正済測定データと複数の関数との偏差を形状誤差として算出する形状誤差算出工程(S13)と、を備える形状測定方法を用いる。

(もっと読む)

計測装置

【課題】装置の高コスト化を抑えながら、被検面の形状を高精度に計測することができる技術を提供する。

【解決手段】被検物を保持する保持面を含む保持部と、被検面と被検面の形状を計測するための基準となる基準位置との間の距離を計測する距離計測部と、基準位置が被検面に沿うように距離計測部を駆動する駆動部と、駆動部によって駆動される距離計測部の基準位置を測定する位置測定部と、距離計測部によって計測された被検面と基準位置との間の距離と位置測定部によって測定された基準位置とに基づいて被検面の形状を算出する処理部と、を有し、位置測定部は、距離計測部に配置されて互いに異なる測定軸を有するレーザ干渉計と、レーザ干渉計のそれぞれからの光をそれぞれ反射する基準ミラーとを含み、レーザ干渉計の原点と基準ミラーとの間の距離を測定することで基準位置を測定し、基準ミラーの法線が保持面を含む面に交差するように配置される。

(もっと読む)

異常判定装置および車両用制御装置

【課題】舵角センサの診断における誤判定を抑えることを目的とする。

【解決手段】第1診断手段21は、舵角センサ92から取得した舵角の今回値と前回値との差の絶対値を変化量として算出する第1変化量算出部21Aと、正常閾値を記憶する第1記憶部21Bと、変化量が正常閾値を超えたときに、舵角の前回値を基準舵角に設定する基準舵角設定部21Cと、変化量が正常閾値を超えたときから第1の判定時間が経過するまでの間、正常閾値を徐々に増加させる増加部21Eと、第1の判定時間中、舵角と基準舵角との偏差と、正常閾値とを比較し、偏差が正常閾値よりも大きいときに第1カウンタ21Gをカウントアップ(カウント)する偏差比較部21Fと、第1カウンタ21Gが所定値に達すると舵角センサ92が異常であると判定する第1判定部21Hを備えている。

(もっと読む)

3次元CADモデル作成システム及び作成方法

【課題】各種プラント機器の設計仕様データを自動的に取得することができるとともに、設計3次元CADモデルを簡便に修正することが可能な3次元CADモデル作成システム及び作成方法を提供する。

【解決手段】各種プラント機器1−1〜1−nの各々に取り付けられ設計仕様データを記録した設計仕様タグ2−1〜2−nと、プラント機器を3次元計測する3次元計測装置3と、3次元データサーバと、設計仕様タグ読取部と、設計3次元CADモデル格納部と、設計仕様タグの位置データに対応するプラント機器を検索し、設計仕様タグとプラント機器を対応づける検索部と、3次元CADモデルに設計仕様データを付加するとともに、設計仕様タグの位置データに対応するプラント機器の位置データが異なる場合、設計仕様タグの3次元位置データに基づいて設計3次元CADモデルを修正する3次元CADモデル作成合成部と、を有する。

(もっと読む)

携帯機器および設置可否判定方法

【課題】 設置対象物の寸法測定機能を有する携帯機器、および、その携帯機器を使っての設置対象物の設置予定場所への設置の可否を判定する設置可否判定方法に関し、設置予定場所への設置が可能か否かを事前に通知させる。

【解決手段】 設置対象物の寸法を認識する寸法認識部と、設置対象物の設置予定場所、および設置予定場所へ至る搬送経路上の設置対象物通過の妨げとなり得る箇所の各寸法を記憶する寸法記憶部と、寸法認識部で寸法が認識された設置対象物を、搬送経路を通過して設置予定場所に設置することが寸法的に可能か否かを判定する設置可否判定部と、設置可否判定部での判定結果を通知する判定結果通知部とを有する。

(もっと読む)

組付部の位置算出方法、及び、組付部の位置算出システム

【課題】部品を組付けた状態や完成車の状態で組付部が内部に隠れていたり、ボデーや他の部品によって遮られていたりする場合でも、前記組付部の実際の位置を定量的に把握することにより、前記部品の組付精度を簡易かつ迅速に計測することができる、組付部の位置算出方法、及び、組付部の位置算出システムを提供する。

【解決手段】本発明に係る組付部の位置算出方法は、各部品の連結前における外形形状をそれぞれ測定する第一測定工程と、組付構造の連結部の外形形状を測定する第二測定工程と、第一外形データ51及び第二外形データ52と、連結部外形データ53とのそれぞれの外形線が重なるように位置合わせを行う整合工程と、設計データ61と、組付構造外形データ54との、それぞれの外形線が重なるように位置合わせを行う位置算出工程と、を備える。

(もっと読む)

形状検査装置および形状検査方法

【課題】被検査体が所定の形状および寸法よりもわずかでも小さい場合には寸法不足を確実に検出して欠陥であると判定できる形状検査装置および形状検査方法を提供すること。

【解決手段】被検査体であるスパイダの素形材2の突起部22,23の形状を測定してその断面形状を示す「形状データ」を作成し、作成した「形状データ」からスパイダの素形材2の突起部22,23の軸線方向の全長にわたって最も外側に位置する部分の抽出することにより得られる形状を「基準形状」としてこの「基準形状」をデータ化した「基準形状データ」を作成し、「基準形状データ」と「形状データ」との差分を算出し、算出した差分に基づいてスパイダの素形材2の突起部22,23に欠陥があるかを判定する。

(もっと読む)

内径測定装置及びその内径測定装置を用いた管路内径測定システム

【課題】管路内走行時に管の正確な内径を測定できる内径測定装置及びその内径測定装置を用いた管路内径測定システムを提供する。

【解決手段】本体部及び本体部を既設管路の内部で走行可能に支持する本体支持部、本体部に配設されて既設管路の内径を計測する内径測定部を備える内径測定装置において、内径測定装置の重心位置を、内径測定装置の既設管路への導入状態における中央位置に対して下方へ偏位させる。これにより、既設管路内を走行中の内径測定装置に振動等が付与されることに起因する内径測定装置の内壁に沿った旋回しながらの走行が抑制される。その結果、内径測定部による計測の軌跡が管路の軸線に平行するので、既設管路の正確かつ精密な内径測定が達成される。

(もっと読む)

長距離構造物の位置管理装置、その位置管理システムおよびその位置管理プログラム

【課題】パイプラインのような長距離構造物の保守管理を行うための技術を提供する。

【解決手段】パイプが連結されて構成されるパイプラインにおいて、パイプが掘り起こされて、そのパイプの両端の位置(更新点C1,D1)が計測される。そして、図5(a)に示すように、計測された位置が計測前の位置(対応点C’,D’)と異なっていたとする。この場合、図5(b)に示すように、まず、平面形状については、更新前図形の形状の特徴を保持したまま、相似な図形となるようにして、更新図形を作成する。次に、更新点C1−D1間の実測距離が更新図形に反映されるようにするために、図5(c)に示すように、深さ・高さ方向を変更して、図形上の距離と実測距離とが整合される。そのため、腐食等の位置を、パイプラインの開始点からの累積距離によって管理することが可能となる。

(もっと読む)

樹脂押出用口金装置及び樹脂シートの製造方法

【課題】吐出口から吐出される樹脂材料のシート厚を正確に制御すること。

【解決手段】互いにリップ面11を対向させた状態で接続した一対のリップ10と、リップ面11の相互間距離を調整する調整手段20とを具備し、リップ面11の相互間に構成されるスリット状の吐出口12から樹脂材料を吐出する樹脂押出用口金装置において、吐出口12の外部においてリップ面11に平行となる態様でリップ10に設けた測定面13と、測定面13に対向する態様でリップ10に保持され、予め設定した計測基準から測定面13までの距離を計測する変位センサ30とを備えている。

(もっと読む)

印刷はんだ検査装置

【課題】

内外からの振動がプリント板へ伝達されるのを防ぎつつ、センサの測定精度を向上させることで、繰り返し安定して保持可能としプリント板に印刷されたはんだの形状を測定する技術を提供する。

【解決手段】

プリント板1が検査位置まで搬送されてきたとき前記プリント板の辺縁部1aの下面を下から上へ押し上げることによって、前記辺縁部の上面をガイド部3の突出部3aの下辺に押圧して位置を固定して支持するクランプ6とを備え、該クランプで支持された状態でプリント板に印刷されたはんだの形状を検査する印刷はんだ検査装置であって、

前記クランプ部が前記プリント板を押し上げるときに、該プリント板の辺縁部の下面と前記クランプ部との間に存する弾性体ベルト5諸共押し上げることで、前記辺縁部の下面を前記弾性体ベルトで押圧し前記プリント板を固定して支持することを特徴とする印刷はんだ検査装置。

(もっと読む)

形状計測装置および形状計測方法

【課題】形状計測を短時間に行うと共に、測定対象物のエッジ部分の外挿精度を向上することができる形状計測装置および形状計測方法を提供する。

【解決手段】測定対象物Tの形状データを取得する測定装置3と、測定装置3により取得された所定数の測定点の位置情報に基づいて、測定対象物T上の全ての点の位置情報を推定する形状推定手段を有する制御装置5と、を備えた形状計測装置1において、形状推定手段は、測定対象物Tにおける非測定点の位置情報を、所定数の測定点の位置情報と、測定点および非測定点の目標形状を表すひずみ量とから推定可能に構成されている。

(もっと読む)

リムずれ測定装置およびリムずれ測定方法

【課題】汎用性が高く、測定対象タイヤの回転時におけるリムずれを連続的に測定することができるリムずれ測定装置およびリムずれ測定方法を提供すること。

【解決手段】リムずれ測定装置1は、タイヤ周方向において不規則に連続して形成される陸溝配列TD3がタイヤ表面に形成された測定対象タイヤTの回転時に陸溝配列TD3に対向して配置され、陸溝配列TD3における凹凸を検出する凹凸検出センサ2と、リムRの基準リム回転位置を検出する回転位置センサ3と、検出された基準リム回転位置から測定対象タイヤTの1回転分で検出された凹凸に基づいて凹凸配列波形を生成する凹凸配列波形生成部46と、リムずれ測定前において測定対象タイヤTの回転時に生成された基準凹凸配列波形およびリムずれ測定中において測定対象タイヤTの回転時に繰り返し生成される回転凹凸配列波形に基づいてリムずれを判定するリムずれ判定部48とを備える。

(もっと読む)

列車位置検知システム

【課題】この発明の課題は、列車の位置を正確に検知する列車位置検出システムを提供することである。

【解決手段】電線からパンタグラフを介して電力が供給される列車における前記列車の位置を検知するシステムであって、前記パンタグラフ上に設けられ、前記列車の走行中に前記列車と前記電線間の距離変化に追従して動き、垂直方向加速度を検知する加速度センサと、加速度センサが検知した加速度の大きさと規定値とを比較する比較手段と、前記比較手段の比較結果に基づいて、前記電線の支持点を検知する検知手段と、前記列車が走行する所定区間における前記支持点の位置情報を予め記憶している記憶手段と、前記検知手段により検知された支持点の数及び前記記憶手段に記録された前記位置情報に基づいて前記列車の位置を計算する計算手段とを有する。

(もっと読む)

操舵角センサの異常判定装置

【課題】ヨーレートセンサによらず、容易に高い頻度で操舵角センサの異常診断を行うことのできる操舵角センサの異常判定装置を提供する。

【解決手段】操舵角センサ21の異常の有無を判定する異常判定装置として、車両左右車輪の回転速度差が車両直進時の値よりも大きくなったことに基づいて判定期間の始点を自動設定するプログラムと、その始点設定後に回転速度差が再び車両直進時の値になったことに基づいて判定期間の終点を自動設定するプログラムと、これらプログラムにより設定された判定期間内において操舵角センサ21のセンサ出力の変化が相当量に満たない場合に該操舵角センサ21が異常である旨の判定をするプログラムと、を備える構成とする。

(もっと読む)

路面状態判定装置及び路面状態判定方法

【課題】従前の路面状態判定基準が適用できなくなった場合でも,誤判定を回避するような路面状態判定装置を提供する。

【解決手段】路面状態判定装置において,走行音を取得する走行音取得部と,走行音ごとに路面状態を対応付けた路面状態判定基準を格納した記憶部と,地図情報に路面の舗装種別を対応付けて記憶した自車位置検出部から走行路面の舗装種別を検出する舗装種別検出部と,検出した舗装種別に応じた路面状態判定基準を用いて取得した走行音に対応する路面状態を判定する路面状態判定部と,走行路面の路面状態を外部の情報源から取得する路面状態取得部とを有する。そして,判定した路面状態と取得された路面状態が異なる場合は,走行路面の舗装種別が路面状態判定基準において当該走行音と取得された路面状態により特定される舗装種別となるように,舗装種別検出部の記憶内容を変更する。

(もっと読む)

アレイ形状金型の製造方法、走査加工装置

【課題】アレイ形状金型の個々のアレイ要素のピッチ誤差や形状誤差を最小にし、高精度で加工する。

【解決手段】アレイ形状金型210となるワーク200に対する複数のアレイ要素211の加工において、最初に配列中央の一つのアレイ要素211を加工して、アレイ形状金型210の全体に対する偏心誤差および理想形状からの形状誤差を計測し、当該偏心誤差および形状誤差が許容値以下になるように加工データを修正し、その後、修正された加工データによって他の全てのアレイ要素211を加工する。これにより個々のアレイ要素211の形状誤差は許容値内に収まり、配列ピッチの誤差は、加工機の位置決め精度の水準で維持され、高精度のアレイ要素211を有するアレイ形状金型210を製作することができる。

(もっと読む)

形状測定装置、形状測定方法

【課題】様々な厚みの測定試料の表面形状を測定する場合でも、事前の校正作業工数の増大を伴うことなく、高い測定精度を確保して測定できること。

【解決手段】変位計2で測定位置を2次元方向に走査させつつ得られる計測値から測定ウェハ4の表面形状を測定する場合に、測定ウェハ4と厚みが異なるが材料及び平面視した形状が同じ基準ウェハの厚み、及びそれが支持部1で支持された場合の自重による撓み量、並びに走査手段3の走査ぶれ量を予め記憶し、対向配置した変位計2a,2bによる測定ウェハ4の厚み計測、変位計2による測定ウェハ4の表面変位計測を行い、計算機7により、予め記憶された基準ウェハの厚み及び自重撓み量と測定ウェハの厚み計測値とにより、測定ウェハ4の自重撓み量を算出し、走査ぶれ量と測定ウェハ4の自重撓み量及び表面変位計測値とにより測定ウェハ4の表面形状値を算出する。

(もっと読む)

多関節型座標測定装置

【課題】 多関節型測定アームに測定誤差要因となるストレスがかからない測

定姿勢を維持させる。

【解決手段】 測定アームの各関節の角度に基づき、1)測定アームの第1リ

ンクと第2リンクがなす角度が所定値を超えて180°に近づいた、2)手首関

節からアーム支点への距離が所定値を超えて遠くなった、3)バランサーにより

発生される力に基づいて定められる所定範囲を超えて第2リンクが曲げられた、

のいずれかの条件が成立した場合、ユーザへの警告を行ない、専用プロセッサか

らの空間座標値の出力を中止する。

(もっと読む)

厚み測定装置及び厚み測定方法

【課題】簡易な構成で、精度良く膜厚測定可能な厚み測定装置または厚み測定方法を提供する。

【解決手段】基準部材16の上に載置された測定対象部材18上に載置されるように挿入された厚みの異なる複数の標準部材14A、14B各々の表面から基準部材16表面までの距離の測定結果に基づいた該距離の差分と、該厚み測定装置10において予め特定環境条件下において測定された複数の標準部材14A、14B各々の表面から基準部材16表面までの距離の差分と、の比較結果に基づいて、膜厚センサ12によって測定した膜厚測定結果を補正する。

(もっと読む)

1 - 20 / 45

[ Back to top ]