Fターム[2G047AC06]の内容

超音波による材料の調査、分析 (29,493) | 特殊な調査・分析対象 (848) | 機械類、その部品 (247) | タービン (52)

Fターム[2G047AC06]に分類される特許

1 - 20 / 52

超音波線形フェイズドアレイを使用して欠陥のサイズを決定する方法

【課題】部品中の欠陥の寸法を決定するための方法及び装置を提供すること。

【解決手段】音響トランスデューサの線形アレイを、第1の焦線に沿って収束超音波ビームを伝搬させるために使用する。収束超音波ビームを、第1の焦線に実質的に垂直な第1のアレイ方向に欠陥を横切って移動させる。欠陥の寸法を、欠陥を横切って収束超音波ビームを移動させる際の欠陥からの収束超音波ビームの1以上の反射から決定する。

(もっと読む)

タービン動翼フォークの3次元超音波探傷方法

【課題】タービン動翼フォークの応力部をくまなく超音波探傷するとともに、探傷検査時間を短縮する3次元超音波探傷方法を提供する。

【解決手段】円弧状に屈折角を走査するセクタ走査面を回転走査するタービン動翼フォークの3次元超音波探傷方法において、ピン穴を検出するステップを設けてピン穴を検出したセクタ走査面の回転角度を回転走査の開始点とし、セクタ走査面を2.7°未満の角度ピッチで3次元回転走査し、段差を検出するステップを設けて段差を検出したセクタ走査面の回転角度を回転走査の終了点とする。

(もっと読む)

ロータディスクの翼溝部の探傷装置、ロータディスクの翼溝部の探傷装置を用いた探傷方法及び探傷用プローブの接触確認方法

【課題】探傷用プローブが測定に最適な状態にあることを確認しながら、探傷作業を実施することで応力腐食割れを正確に検出可能なタービンロータの翼溝部の探傷装置及びこの装置を用いた探傷方法を提供する。

【解決手段】探傷装置10は、翼溝部2の下側角部2aを検出するための位置監視用プローブ11と、亀裂等の応力腐食割れcを検出するための探傷用プローブ12と、位置監視用プローブ11と探傷用プローブ12とを連結する連結材13と、制御装置14と、を備えている。位置監視用プローブ11の超音波振動子から探傷用プローブ12の超音波振動子までの距離が、翼溝部2の溝の高さHと同一になるように、連結材13の長さが調整されている。位置監視用プローブ11と連動して探傷用プローブ12を位置監視用プローブ11と同じ方向へ移動させることができる。

(もっと読む)

タービン用ロータディスクの超音波探傷装置

【課題】翼溝が小さい中・小型のロータであり、翼溝が周方向に彫られた形態のロータディスクであっても適用可能なタービン用ロータディスクの超音波探傷装置を提供する。

【解決手段】対面するタービン用ロータディスク両端面に超音波測定探触子9を配置し、該探触子対をタービン軸周方向に移動しながら超音波探傷検査を行うタービン用ロータディスクの超音波探傷装置において、前記ロータディスク両面側夫々に設けられ、タービンロータ軸と同心状に周回する弧状ガイド体18,19と、弧状ガイド体18,19に取り付けられ、超音波測定探触子9が固定される探触子固定部24/26と、を備え、前記弧状ガイド体18,19は、ロータディスクを貫通するロータ孔に設けた駆動体32を介して周回可能に構成され、更に前記探触子固定部24/26は、超音波測定探触子9を、ロータ径方向に位置調整可能な調整治具34を備えている。

(もっと読む)

溶接部の超音波検査方法および装置

【課題】超音波検査のエコー位置から裏波エコーと欠陥エコーを識別する溶接部の超音波検査法において、溶接部を通過する際に超音波が直進せず、エコーの表示位置にずれが発生する可能性がある場合でも、裏波エコーと欠陥エコーを識別する。

【解決手段】母材だけを通過する超音波伝播経路で垂直探傷した被検査体表面から底面までの深さと、母材と溶接部の両方を経由する超音波経路で斜角探傷した底面に位置する形状エコーの深さを比較する。両者の算出深さが同じ場合には、反射エコーの位置を被検査体の底面深さと比較することで、裏波エコーと欠陥エコーを識別する。両者の算出深さが異なる場合には、斜角探傷した底面深さが垂直探傷の算出値と一致するように斜角探傷における超音波の音速・屈折角に補正を加える。

(もっと読む)

実質的に円筒状の対象物の検査のための検査車両

【課題】検査車両による周面の移動の際に妨げとなるような障害物(特に環状のシールストリップ)が、当該周面に存在するようなローターの自動(探傷)検査に適した検査車両を提供すること。

【解決手段】検査すべき円筒状の対象物の外周面に存在し、当該円筒状対象物の表面から半径方向に突出して周面方向で複数延在している障害物を、特に半径方向に突出している複数のシールストリップを支障なく越えて走行するのに十分なシャーシクリアランス乃至ロードクリアランスを前記検査車両が備えるように構成する。

(もっと読む)

タービン動翼

【課題】超音波探傷に好適なフォーク型翼植込部を有するタービン動翼を提供する。

【解決手段】超音波センサ55から発振された超音波が平滑面15Cに進入する点を発振基準点P1c、翼取付面13上への外フォーク10aの射影像に隣接する記翼取付面上の領域をセンサ設置領域D2、外フォークの幅をフォーク幅(W3)、外フォークが拡大する変曲点P3から発振基準点までの距離を超音波通過深さ(H4)、発振基準点から変曲点を通過して外フォークのピン穴と接する直線が外フォークの端面に到達する点を超音波到達点P2c、超音波到達点から発振基準点までの距離を超音波到達距離(Hc)とするとき、回転軸方向の幅(W4)が「W4=H4・W3(Hc−H4)」を満たすようにセンサ設置領域D2を形成し、センサ設置領域D2内に発振基準点が位置するように平滑面を設ける。

(もっと読む)

タービン翼の探傷方法

【課題】内部壁面に生じたき裂を熟練を要することなく判定可能なタービン翼の探傷方法を提供することを目的とする。

【解決手段】本発明にかかるタービン翼の探傷方法の代表的な構成は、内部に冷却用の空気を通過させる冷却空間を有するタービン翼に対し、該内部壁面のき裂を判定する探傷方法であって、き裂のないタービン翼に荷重を印加した場合の高さ分布の変化を基準分布変化として取得し(ステップ304)、検査対象のタービン翼に荷重を印加した場合の高さ分布の変化を検査分布変化として取得し(ステップ310)、基準分布変化と検査分布変化の差分において、正負が逆転する位置にき裂が存在すると判定する(ステップ316)ことを特徴とする。

(もっと読む)

超音波探傷装置及びその制御方法

【課題】探傷結果の信頼性を向上させることができる超音波探傷装置及びその制御方法を提供する。

【解決手段】ロータシャフト1の外周側に形成されてキーが嵌合されたキー溝3におけるコーナ部4A〜4Dのうち、例えばロータシャフト1の回転方向側に位置するコーナ部4B,4Dを検査対象とし、反対側に位置するコーナ部4A,4Cを非検査対象とする。探触子移動制御器10及び探傷制御器11は、検査対象のコーナ部4B,4Dを検査する前に、非検査対象のコーナ部4A(又は4C)に超音波を照射させる。このとき、探傷制御器11は、非検査対象のコーナ部4A(又は4C)による反射波を斜角探触子6で受信しなければ、照射設定のエラーを示すエラーメッセージを表示器12に表示させる。

(もっと読む)

タービン翼植込み部の超音波検査方法および装置

【課題】単一素子の探触子を使用したときよりも欠陥検出性を向上させながら、欠陥サイジングも可能であるタービンロータの翼植込み部の超音波検査方法および装置を提供することにある。

【解決手段】超音波の送受信および超音波ビームを電子走査するフェーズドアレイ探触子15および制御信号処理部20と送受信部40とを有する超音波探傷器と、フェーズドアレイ探触子を把持し周方向に走査するスキャナ11と、超音波探傷器による検査結果を表示する表示部34とを備える。フェーズドアレイ探触子15を用いて、翼植込み部のフック肩部の曲率半径よりも、超音波ビームの集束径が大きくなるように超音波を緩く集束するビームパターンの超音波を送受信する。

(もっと読む)

タービン用ロータディスクの超音波探傷装置及び超音波探傷方法

【課題】翼溝が小さい中・小型のロータであっても適用が可能であり、大型の補助用の器具を必要とせず、翼溝が周方向に彫られた形態のロータディスクであっても適用可能なタービン用ロータディスクの超音波探傷装置及び超音波探傷方法を提供する。

【解決手段】タービン用ロータディスクの亀裂及び腐食を超音波探傷探触子を用いて検出するタービン用ロータディスクの超音波探傷装置において、対面するロータディスクの両端面の、タービンの軸方向の対称位置にそれぞれ超音波信号の送信及び受信が可能な送受信探触子を配置し、一側の前記送受信探触子よりの超音波信号の反射波、他側探触子への透過波を両探触子で受信させ、前記送受信探触子で受信した少なくとも4つの波形信号により、亀裂及び腐食の有無を判定する。

(もっと読む)

超音波を用いた欠陥識別方法及び欠陥識別装置

【課題】低圧蒸気タービンホイールの超音波検査において、反射波が得られた場合に、超音波の反射体が割れ等の欠陥なのか錆等の欠陥以外のものかを識別する。

【解決手段】タービンホイールに探触子を押し付けた状態で探触子保持具をタービンシャフトの回りに回転させて、タービンホイールの中心軸からの距離、および、首振り角度を一定に保った状態で探触子を走査することにより、エンコーダから発するパルス信号に基づいて超音波波形と探触子位置を記憶部に自動収録する。反射波が得られた場合には、孤立波形の路程変化に基づく第一の識別結果と、波群の路程変化に基づく第二の識別結果を相互相関処理部で算出して表示し、第一の識別結果と第二の識別結果を総合して欠陥と錆を識別する。

(もっと読む)

超音波探傷試験方法

【課題】欠陥波形の検出を容易に行い、欠陥の探傷を向上できる超音波探傷試験方法を提供する。

【解決手段】この超音波探傷試験方法は、基体の側面に、超音波ビームの発信および受信を行う複数の振動子エレメントをそれぞれ配列した複数のアレイプローブが配置され、かつ複数のアレイプローブの超音波ビームの入射点位置が、反射波の受信可能範囲内に収まるように、複数のアレイプローブが基体の側面にそれぞれ配置され、複数のアレイプローブから貫通孔に向けて超音波ビームがそれぞれ照射され、照射された超音波ビームの反射波を受信し、反射波に基づいて、フォークの欠陥を検出することを特徴とする。

(もっと読む)

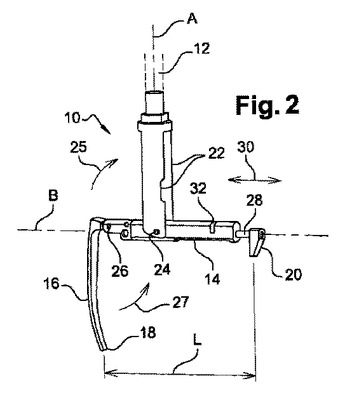

タービンエンジンの検査装置

タービンエンジンの部品の非破壊現場検査のための装置(10)であり、装置は、その遠位端で枢動フィンガ(14)を担持するスティック(12)を備え、この枢動フィンガ(14)は、その端部のうちの1つで検査プローブ(18)を支持するためのブレード(16)と、その反対側の端部でエンジンの要素に当接しかつ/またはエンジンの要素に向かって捕捉するためのスキッド(20)とを担持し、スキッドは、フィンガの長手方向軸線に平行な方向(30)に移動可能である。  (もっと読む)

(もっと読む)

脆化度判定方法

【課題】低温度領域(300〜450℃)で長時間使用後の9〜12%Cr鋼の脆化度の評価が非破壊で可能な脆化度判定手法を提供する。

【解決手段】被測定物の炭窒化物の析出量を、粒界の組織観察における粒界中の析出物の面積比から測定する過程と、炭窒化物の析出量と脆化度との関係を示すマスターカーブを作成する過程と、炭窒化物の析出量からマスターカーブを参照して脆化度を判定する過程と、を備えることを特徴とする脆化度判定方法を採用する。

(もっと読む)

薄型の超音波検査用スキャナ

【課題】頻繁な検査を要する構成部の溶接を検査するために狭い隙間において利用可能な薄型の検査装置を提供する。

【解決手段】狭い空間で利用可能であり溶接された接続部13のような構造物[10]を検査する薄型の構造デザインを有する検査用スキャナ[1000]を提供する。ホイール・フレーム・アセンブリ[1100,1200]は、超音波(US)のアレイ[1400]を伴ったプローブ・ホルダ・アセンブリ[1110]を運ぶ。USのアレイ[1400]は、USのビームを放出し構造物[10]を通り反射してきた音波を受け取る。プローブ・ホルダ・アセンブリ[1100]は延伸し、USのビームは狭い場所を検査するために遠ざかる方向に角度をつけられる。ホイール・フレーム・アセンブリ[1100,1200]はホイール[1140,1240]により転がるとともに、エンコーダ[1250]を運転する。エンコーダ[1250]は、溶接部に関して受け取られた音波の位置の特定を行う。特定された位置および受け取られた音波は、構造物[10]の内側の欠陥を示す信号を再構築するために用いられる。ホイール[1140,1240]は、検査対象の構造物[10]に対して自機を保持するために帯磁可能である。検査用スキャナ[1000]を与えられた位置に保持するためにブレーキシステム[1600]が採用されてもよい。

(もっと読む)

ワーク検査装置

【課題】タービンホイール等のワークの外観検査と共振検査をインラインで連続的に効率よく全数検査する。

【解決手段】所定角度毎に間欠回転させられる回転テーブル4と、回転テーブル4の周方向複数個所に設けられ、ワークWを載置してこれを所定角度ごとに間欠自転させる回転支持機構8と、回転テーブル4により移送される回転支持機構8の一の停止位置A1で当該回転支持機構8に支持されたワークWを起振してその振動挙動よりワークWの共振検査を行う共振検査装置と、回転テーブル4により移送される回転支持機構8の他の停止位置A2,A3で回転支持機構8に支持されたワークWの外観を撮像してその外観検査を行うCCDカメラ7とを備える。

(もっと読む)

発電設備における超音波センサの探傷方法および探傷システム

【課題】冷却媒体や配管を使わず超音波センサによる探傷を行い、複雑で大掛かりな装置を不要とし、安全管理の負担を軽減し、また省スペースを実現する。

【解決手段】蒸気タービン車室にある鋳鋼物内部の亀裂102を探傷するため、蒸気タービン車室の外表面等に超音波センサ104を設置し、保温層の凹部において熱的に結合した熱伝導体105および熱電素子106を用いて超音波センサ104を冷却する。熱伝導体105や熱電素子106が保温層103から突出しないようにし、保温層凹部にファン110を設け、超音波センサ104の信号ケーブル109を熱伝導体105の内部を通すことにより、更なる省スペース化も可能である。凹部108に通風板111を設けることにより熱電素子106を保護することも可能である。

(もっと読む)

超音波検査装置

【課題】ノイズを受信超音波信号から除去して正確な超音波検査結果を得る。

【解決手段】超音波検査装置は、測定対象物に超音波を入射させ、前記測定対象物からの超音波を受信する超音波探触子10と、超音波探触子10が受信する超音波の信号のスペクトル解析を実行して、前記信号のスペクトルにおけるピークの間隔を測定し、当該ピークの間隔を用いて測定対象物の厚さを算出する計算部28を備える。

(もっと読む)

フェイズドアレイ探触子及びその仕様決定方法

【課題】複雑な欠陥部を有し、かつ深さ位置が不明な欠陥の検出精度を向上できるフェイズドアレイ探触子を実現する。

【解決手段】多数の圧電素子12が配列されて探傷部10を形成し、単一材料からなり欠陥の深さ位置hが不明な被検査体106の欠陥検出に用いられるフェイズドアレイ探触子の仕様決定方法において、評価因子が超音波の集束度を表す超音波の集束径g1、g2であり、制御因子が探傷部10の全長L及び幅lと、圧電素子の数nと、探傷部10の被検査体106に接触する面の曲率rとであり、誤差因子が探傷深さ位置h及び探傷屈折角θであり、実験計画法により、誤差因子の変動見込み幅の範囲内で該誤差因子及び前記制御因子の値を異ならせた複数の設計値を設定し、該設計値から算出された該集束径の平均から求められる感度Sが小さくかつ該集束径のばらつき度を表すSN比ηが大きい設計値を推定し、確認計算により選択された設計値に基づいて前記制御因子の値を決定する。

(もっと読む)

1 - 20 / 52

[ Back to top ]