Fターム[3C049AA03]の内容

3次曲面及び複雑な形状面の研削、研磨等 (13,165) | 装置の構造(工具) (4,425) | 工具の種類 (1,832) | 砥石を用いるもの (1,164) | 回転砥石の周面を用いるもの (538)

Fターム[3C049AA03]に分類される特許

61 - 80 / 538

工作物に複雑な形状を仕上げる研磨工具および方法

円盤状基板の製造方法および純水供給装置

【課題】円盤状基板の研磨を行なう研磨装置の洗浄を行なう場合でも、研磨装置に温度変化が生じにくく、研磨に要求される精度を維持しやすい円盤状基板の製造方法等を提供する。

【解決手段】ガラス基板を研削する研削工程と、研削工程を経たガラス基板の主表面を研磨機50により研磨剤を用いて研磨するとともに研磨に際して温度管理された処理水を用いる研磨工程と、研磨工程に用いられる処理水の温度管理と同様に温度管理された洗浄水を用いて研磨機50を洗浄する工程と、を有することを特徴とする円盤状基板の製造方法。

(もっと読む)

ガラス基板の位置決め装置、位置決め方法、端面研削装置及び端面研削方法

【課題】受止部材の構成に改良を加えると共に、位置決めの基準となる要素を適切なものとし、もってガラス基板の位置決め精度の向上を図る。

【解決手段】ガラス基板2の一辺2a(2c)に当接可能な受止部材3と、その一辺2a(2c)と平行な他辺2b(2d)に当接可能とされ且つガラス基板2を受止部材3の側に押動させる押付部材4とを備え、受止部材3を、押付部材4によるガラス基板2の押動に追従してその押動方向に移動可能となるように弾性支持すると共に、受止部材3に、その弾性支持による移動可能な状態を維持してガラス基板2の一辺2a(2c)を当接させた状態で、押付部材4による押動時におけるガラス基板2の他辺2b(2d)から一辺2a(2c)に向かう方向の変位量を基準として、ガラス基板2の位置決めを行う。

(もっと読む)

研削装置及び研削方法並びに薄板状部材の製造方法

【課題】薄板状の被加工物の端面を的確且つ安全に研削加工を行うことができる研削装置を提供する。

【解決手段】外周に被加工物Wの端面を研削可能な研削面を有し回転する砥石61と、この研削面で被加工物Wの端面を研削するよう砥石61及び被加工物Wを相対的に移動する移動手段と、砥石61の周囲に略等角度間隔に配設され研削面に液体を微粒子化して噴射する複数の噴射ノズル112と、被加工物Wに接触する砥石61の研削加工位置を基準として砥石61の回転方向後方に液体が噴射されるよう複数の噴射ノズル112の噴射を制御する制御手段とを備えている。

(もっと読む)

精密加工装置

【課題】 従来提案されている、マシニングセンタ−、ホ−ニングマシ−ン、ボアフィニッシングマシン等で工具の回転数並びに送り速度を変えても、途中に横穴、若しくは横溝がある深穴の、真円度1μ、円筒度1μと言う高い加工精度は得られなかった。

【解決手段】 途中に複数個の横穴、若しくは横溝があり、直径が3.0〜50mmで、深さ100mm〜300mmの深穴を、加振装置を備えたマシニングセンタ−、ホ−ニングマシ−ン、ボアフィニッシングマシン等で精密加工する加工装置に於いて、上記ホ−ニングマシ−ン等のNC操作部に複数個の横穴若しくは横溝を持つ深穴の横穴若しくは横溝間寸法に合わせ、選定される選定要因を上記加工装置に加工条件として入力することが出来るようにした精密加工装置。

(もっと読む)

ウェーハの面取り装置

【課題】複数の加工テーブルで並行してウェーハを面取り加工し、スループットを向上させるとともに、砥石の総数を抑えて装置全体のコストやサイズを低減させ、維持管理も容易であるウェーハの面取り装置を提供する。

【解決手段】ウェーハ1を戴置する複数の加工テーブル2と、上記ウェーハ1の周縁部を面取りするための複数種類の加工工程にそれぞれ対応した異なる加工特性を有する複数の砥石3、4、5、6と、上記各砥石3、4、5、6をそれぞれ上記加工テーブル2間で移動させる砥石移動手段とを有し、上記各砥石3、4、5、6が、それぞれ一つの加工テーブル2に接近してウェーハ1を面取り加工し、次いで他の加工テーブルに順次移動して加工することを繰り返すことにより、複数の上記ウェーハ1、…1を上記複数の砥石3、4、5、6が同時並行して面取りする。

(もっと読む)

ワーク周面研削盤及びワーク周面研削方法

【課題】ワークを変形させること無く、ワークの周面を短時間に一定の加工精度で研削することが可能な低コストの研削処理技術を提供する。

【解決手段】単一の回転軸R1を中心に回転可能に構成され、ワークの周面(外輪2の内周面2m)に研削処理を施す一対の砥石(第1及び第2の砥石6,8)と、双方の砥石を回転軸に沿って互いに接近又は離間させる方向に相対移動させると共に、各砥石を同時に回転させる回転制御機構とを具備し、ワークを回転させた状態において、回転させた一対の砥石を、当該ワークの周面を横断する方向に沿って互いに接近又は離間させながら当該周面に接触させることで、ワークの周面に対する研削処理を行う。

(もっと読む)

ダイ本体からハニカム押出ダイを作製する方法

【課題】

ハニカム押出ダイをダイ本体から作製する方法の改善。

【解決手段】

ハニカム押出ダイをダイ本体から作製する方法は、押出スロットを少なくとも1つの砥石車で機械加工し、押出スロットのハニカムパターンを提供する工程を有してなる。さらなる例では、押出スロットのハニカムパターンの複数の押出スロットは、前記押出スロットのハニカムパターンの複数の押出スロットを、前記砥石車で機械加工した後、ワイヤー放電加工法で機械加工されうる。

(もっと読む)

棒状ワークの加工方法及びその装置

【課題】棒状ワークに二筋の溝部を迅速に切削することができるとともに、切削精度を向上することができる棒状ワークの切削装置を提供する。

【解決手段】床面にコラム22を介して軸受23を設け、該軸受23に回転支持軸24を介してインデックステーブル25を、鉛直軸線の周りで旋回可能に装着する。前記インデックステーブル25にワークWとしてのニードルバルブ10をクランプするクランプ機構31を設ける。前記インデックステーブル25の上下方向から切削機構部11の回転工具14,15を接近させて前記ニードルバルブ10の小径部10d及び鍔部10eの外周面に接触させ、ニードルバルブ10に二筋の溝部10fを同時に切削する。

(もっと読む)

磁気ディスク用ガラス基板の加工方法、磁気ディスク用ガラス基板の製造方法及び磁気ディスクの製造方法

【課題】磁気ディスク用ガラス基板の加工精度をさらに向上させること。

【解決手段】磁気ディスク用ガラス基板の加工方法は、平面視円形状のガラス基板1の外周端面1aを砥石2の内周面2bに相対的に回転接触させて加工する磁気ディスク用ガラス基板の加工方法であって、砥石2は、硬度が相対的に高くかつ粒度が相対的に粗い第1砥石3と、当該第1砥石3よりも硬度が低くかつ粒度が細かい第2砥石4と、当該第2砥石4よりも硬度が低くかつ粒度が細かい第3砥石5とからなり、ガラス基板1の外周端面1aを、第1砥石3,第2砥石4及び第3砥石5に順番に接触させて加工を行うことを特徴とする。

(もっと読む)

板材の面取り装置及びその面取り方法

【課題】 バラつきのない安定した面取りを行うことが可能な板材の面取り装置及びその面取り方法を提供する。

【解決手段】 砥石2と、砥石2を回転させる回転駆動手段3と、砥石2で面取する板材4を保持する保持手段5と、板材4を砥石2に向けて移動する移動手段7と、を備えた板材の面取り装置1において、保持手段5を移動可能に保持するベース部材6と、保持手段5を砥石2側に付勢する弾性手段8と、移動手段7によって板材4を基準位置に移動させて板材4を砥石2に接触させたことによって変位した保持手段5の変位量を検出する検出手段9と、保持手段5の変位を防止する固定手段10と、を設け、変位量を考慮して板材4を砥石2に向けて移動させたものである。

(もっと読む)

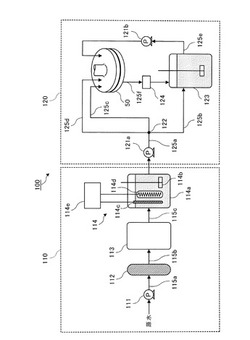

加工システムにおけるワーク搬入出装置及びその方法

【課題】ワーク搬入出装置の構成を簡素化でき、ワークの搬入出時間及び加工時間を短縮して作業能率を向上できる加工システムにおけるワーク搬入出装置を提供する。

【解決手段】ワーク位置切換機構21のインデックステーブル25を旋回することによって、クランプ機構31を搬入位置P1、加工位置P2及び搬出位置P3に順次移動する。ワーク位置切換機構21及びワーク搬送装置41の上方にワーク搬入出装置51を設ける。ワーク搬入出装置51のアーム63の先端部に搬入用クランプ機構64及び搬出用クランプ機構65を設ける。アーム63を昇降動作又は旋回動作させ、搬入ステーションS1にあるパレット47に保持された未加工ワークWを搬入位置P1に搬入する動作と、搬出位置P3にあるクランプ機構31に保持された加工済みワークを搬出ステーションS2の搬出用パレット47に搬出する動作を同期して行う。

(もっと読む)

眼鏡レンズ加工装置

【課題】 較正作業の手間、コストを掛けることなく加工精度を確保する。

【解決手段】 仕上げ加工具が取り付けられた加工具回転軸とチャック軸との相対的に位置関係を変える移動手段と、外径検知手段と、レンズ加工枚数が所定数に達するか又は所定期間が経過したことをトリガとして、通常の加工モードからの調整データを得る自動較正モードに切換える手段と、モードが切換えられたときに、玉型での加工に先立ち、玉型より大きなサイズの較正用玉型を玉型に基づいて決定し、較正用玉型に基づきレンズを仕上げ加工した後、外径検知手段で検知されたレンズの外径形状と較正用玉型とを比較して調整データを得て、較正データを補正する較正データ取得手段と、較正用玉型に基づき加工されたレンズを玉型及び較正データに基づき加工する加工制御手段と、を備える。

(もっと読む)

端縁加工工具、端縁処理装置及び端縁処理方法

【課題】鋼材の端縁処理において、被加工材の片面側からの一回の加工処理で、被加工材の表面側と裏面側の両方の端縁部における端縁処理ができる端縁加工工具、端縁処理装置及び端縁処理方法を提供する。

【解決手段】端縁加工工具10を回転駆動すると共に、該端縁加工工具を被加工材20の端部に沿って移動させることにより、前記被加工材の端縁部分を該端縁用切削工具の回転による切削で端縁処理する端縁処理装置に取付ける端縁加工工具において、該端縁加工工具の加工部11Aを、前記被加工材の表面側の端縁部に当接する第1加工部と、前記被加工材の裏面側の端縁部に当接する第2加工部を設けて形成し、同時に被加工材の表面側と裏面側の両方の端縁部を端縁処理するように形成する。

(もっと読む)

摩擦攪拌加工装置及び摩擦攪拌加工方法

【課題】加工操作の繰り返しによるツールの摩耗に対応することができ、欠陥の発生を抑制して良好な加工を可能とする摩擦攪拌加工装置及び摩擦攪拌加工方法を提供する。

【解決手段】摩擦攪拌加工装置1は、ツール20を上下に移動させて被加工材に対して上から押し付けるツール高さを設定するための昇降駆動手段32を備える。そして摩擦攪拌加工装置1は、同じツール20により同じ材質の被加工材を順次に複数回摩擦攪拌加工するときの上記ツール高さは、最初に加工する被加工材に対して設定したツール高さを基準ツール高さとし、2回目以降に加工する被加工材に対しては、加工操作によるツール20の摩耗に対応して、ツール20のショルダ面と被加工材との間で必要な接触面積を確保するために予め定められた下げ幅だけ上記基準ツール高さより低く設定されるように上記昇降駆動手段32を制御するツール高さ調節手段88を備える。

(もっと読む)

工具ガイド用装置

本発明は工具(7)を有する装置(1)に関しており、フィーラーデバイス(11)は、該加工物(5)が該工具(7)により前記加工物のエッジ(3)に沿い加工、例えば調整されるよう、加工物(5)のエッジに沿って移動可能にガイドされる。該装置(1)は該加工物(5)の面に直角に調整され、例えばベルヌーイディスク(13)として設計された該フィーラーデバイス(11)は該加工物(5)から一定距離を有するので、工具(7)も又該加工物(5)のエッジ(3)に対し正しい位置に常にガイドされる。かくして例え目標位置から逸れる加工物(5)、例えば平らでない加工物についても、工具は該工具が加工物(5)の中央面に対し正しく配向される仕方で常にガイドされ、例えば、加工物(5)のエッジ(3)での境界の調整が信頼性高く行われる。 (もっと読む)

ウエハ加工装置及びウエハ加工方法

【課題】簡単かつ精度良く、ウエハの外周面を加工できるウエハ加工装置及びウエハ加工方法を提供する。

【解決手段】積層体Sにおけるウエハの積層方向両側を保持した状態で、積層体Sを回転させる回転機構16と、回転する積層体Sの外周面に接触可能に設けられ、積層体Sの外周面を円柱形状に研削する研削回転砥石14と、積層体Sの外周面に沿って設けられ、回転する積層体Sとの間に研磨材Wを介在させた状態で、積層体Sの外周面を研磨する研磨手段15とを備えていることを特徴とする。

(もっと読む)

超音波振動援用研削法及びその装置

【課題】

従来の超音波援用研削は、工作物側か工具側に超音波振動を1方向のみに付加するものが多い。その中で、加工面に垂直な方向に付加するものは加工力の低減効果が大きいが、加工面品位の向上における効果がほとんどない。これに対し、加工面上にある超音波振動はその効果が逆となる。そのため、加工面品位のよい加工と加工能率の高い加工を一つの工程で同時に実現するのが困難であった。

【解決手段】

加工物側か工具側に2次元(楕円)超音波振動を付加して、もしくは加工物側と工具側にそれぞれ1次元超音波振動を同時に付加して研削を行う加工法とそれを実現するための装置である。従来の超音波援用研削法と比べ品質のよい加工面と低い加工力を同時に得ることが可能である。

(もっと読む)

研削装置及び研削方法

【課題】超半球凹面を簡易に形成するための研削装置及び研削方法を提供すること。

【解決手段】揺動機構57が研削砥石部10を開口OPよりも内側に配置された揺動中心PCのまわりに回転させるので、被研削物WPにおいて半球凹面以上に深い超半球凹面SSの加工が容易になる。つまり、研削砥石部10の揺動中心PCは、凹の球面の曲率中心に対応するので、これが開口OPよりも内側に配置されるということは、曲率中心が開口OPよりも内側にある超半球凹面SSを研削加工できることを意味する。

(もっと読む)

研削方法および研削盤

【課題】研削抵抗増加により低い研削能率で研削するツルーイング後研削を短縮する研削方法および研削盤。

【解決手段】複数の砥石車71、72を用いて、複数の被研削部を研削する研削方法および研削盤において、

ツルーイング後研削工程を、複数の砥石車の一部を用いて前記複数の被研削個所の一部を研削する工程を前記複数の砥石車の全てが使用されるように複数回組み合せて実行し、その研削能率を複数の被研削部を同時に研削した場合より大きくして研削する。研削能率を大きくすることでボンド除去効率を高くし、より少ない工作物研削本数で所定の砥粒突出し量を達成し、定常研削に移行する。

(もっと読む)

61 - 80 / 538

[ Back to top ]