Fターム[3C081BA72]の内容

Fターム[3C081BA72]に分類される特許

141 - 160 / 402

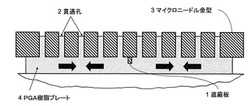

マイクロニードルおよびその製造方法と金型

【課題】生体内分解性の樹脂を加熱し軟化又は溶解し、金型(鋳型)でプレスしてマイクロニードルを製造する方法は良く知られている。この方法では、針状突起の折損が多く、品質のよいものは歩留まりが低い状況であり、周辺部や末端部では、針の根元で湾曲する傾向が見られた。特に収縮率の高いPGAほど湾曲する傾向が見られた。そこで、これらの欠点を克服するマイクロニードルの製造方法の提供が課題となっていた。

【解決手段】樹脂の冷却収縮時に生じる応力を遮断するため、上記応力の遮蔽板を設置した金属金型(鋳型)を作製し、プレス加工によるマイクロニードルの作製を行った。これにより、マイクロニードル外周部の針状突起の湾曲は抑制され、特に、熱収縮性の大きいPGA樹脂を用いても、図8に示されるような品質のよいマイクロニードルが提供できるようになった。

(もっと読む)

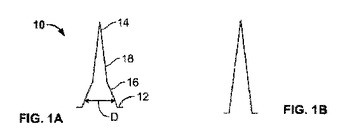

マイクロプロジェクションのアレイの製造のためのプロセス

マイクロプロジェクションアレイを製造するための方法が提供される。この方法においては、均一な量の調合物が各空洞に保持されることを達成する手段によって、マイクロプロジェクションアレイ鋳型の空洞に調合物が導入される。別の局面において、マイクロプロジェクションアレイを形成する方法が提供される。鋳型が提供され、その鋳型はマイクロプロジェクションを形成するための複数の空洞を含む。第1および第2の部材と、少なくとも1つのポートとを有する固定具の中に鋳型が位置決めされる。  (もっと読む)

(もっと読む)

MEMSデバイス

【課題】第1の基板と第2の基板との体積が違っていても、第1の基板と第2の基板との接合部において、所望な機械的強度を確保することができるMEMSデバイスを提供すること。

【解決手段】MEMSデバイス10は、第1の接合パッド4を有する第1の基板1と、第2の接合パッド5を有し、第1の基板1に積層する第2の基板2と、第1の基板1と第2の基板2との間に介在し、第1の接合パッド4と第2の接合パッド5接合することで、第1の基板と第2の基板2とを接合させる接合部材3と、第1の基板1と第2の基板2との少なくとも一方に配設され、第1の基板1と第2の基板2との熱容量差を均一にする温度変化急峻領域6と、を具備する。

(もっと読む)

機能性デバイスの製造方法

【課題】製造時に機能性デバイスの破損等がなく量産性に優れ、性能を向上しえる機能性デバイスの製造方法を提供することにある。

【解決手段】シリコン基板(基板)1の一表面側に形成された機能性薄膜2と、シリコン基板1の他表面側に形成され空洞5と、を備えた機能性デバイス10の製造方法であって、基礎となるシリコンウエハ(ウエハ)3における一表面側に機能性薄膜2を形成し、シリコンウエハ3から複数個の機能性デバイス10を分離するための分離予定領域6に沿って、シリコンウエハ3の前記一表面側に分離溝7を形成し、シリコンウエハ3の他表面側に分離予定領域6および空洞形成領域8を除いて金属層9を形成し、シリコンウエハ3の他表面側から金属層9をマスクとして分離予定領域6および空洞形成領域8をエッチングして空洞5の形成および機能性デバイス10の分離をする。

(もっと読む)

MEMSセンサ

【課題】 特に、センサ部材とキャップ部材間の応力を効果的に緩和できるMEMSセンサを提供することを目的としている。

【解決手段】 センサ部材4とキャップ部材5とが接合層6を介して接合されている。前記センサ部材4は、前記接合層6側からセンサ領域を備える第1シリコン部材1、第1酸化絶縁3層及び第2シリコン部材2の順に積層されている。前記キャップ部材5は、前記接合層6側から第3シリコン部材7、第2酸化絶縁層8及び第4シリコン部材9の順に積層されている。

(もっと読む)

マイクロ流路デバイス

【課題】マイクロ流路に導入した微小粒子を含む液体中で、微小粒子の分離・輸送を行う。

【解決手段】非対称電極をアレイ状に配置し、これに順次交流電圧を印加し、液体中の微小粒子の分離・輸送を行う。特に非対称電極を対にし、相対する電極に位相を180°ずらして交流電圧を印加し、電極アレイ間に非対称な電界分布をつくることで、微小粒子の分離・輸送を行う。

(もっと読む)

副画素間に開口を有するディスプレイデバイス及びその製造方法

電気機械システムデバイスは、基板にわたって配置された複数の支持体と、該複数の支持体にわたって配置された変形可能な反射層とを含んでいる。前記変形可能な反射層は、第1の方向に延びている複数の実質的に平行な列を含んでいる。各々の列は、前記第1の方向に一般的に垂直な第2の方向に延びている一つ以上のスロットを有している。前記スロットは、下位部分を電気的に断線することなく部分的に機械的に分離するために、前記列の下位部分の境界縁部に生成されることができる。電気機械デバイスを製造する方法は、基板にわたって導電性の変形可能な反射層を堆積する段階と、複数の電気的に分離された列を形成するために前記変形可能な層の一つ以上の部分を除去する段階と、及び少なくとも一つの前記列内に少なくとも一つの横方向スロットを形成する段階と、を含んでいる。  (もっと読む)

(もっと読む)

一体化された光学補正構造物を有する空間光変調器

【課題】一体化された光学補正構造物を有する空間光変調器を提供する。

【解決手段】光学補正構造物を基板上方に製造し、光学補正構造物上方に複数の光変調素子を製造する。光変調素子は、個々にアドレス可能で透明基板内を透過された光又は透明基板から反射された光を変調するように構成される。また光学補正構造物は、補足的フロント照明源、ディフューザ、ブラックマスク、回折光学素子、カラーフィルタ、反射防止層、光を散乱させる構造物、マイクロレンズアレイ、及びホログラフィー膜のうちの1つ以上を含んでいる。

(もっと読む)

半導体装置及びその製造方法

【課題】素子面積を小さくしたMEMS素子などの電子デバイスを組み込んだ半導体装置及びその製造方法を提供する。

【解決手段】機能素子本体の両面に機能部材が露出するようにして面積を小さくした機能素子をフリップチップ実装するに際し、機能素子本体に第1実装用基板を接合し、その第1実装用基板ごとボンディングツールで吸着して、回路基板へのフリップチップ実装する。また、機能素子本体の両面に空間部を形成する。

(もっと読む)

アクチュエーター、光制御装置、電気光学装置、及び電子機器

【課題】小型化されたアクチュエーターを提供する。

【解決手段】本発明のアクチュエーター200は、基板18上に、いずれも櫛歯状を成し、互いの開放端側で対向する第1固定電極11及び第2固定電極12と、第1固定電極11と第2固定電極12との間に配置され、第1固定電極11と第2固定電極12との間を移動可能とされた平面視蛇行形状の可動電極13と、を有することを特徴とする。

(もっと読む)

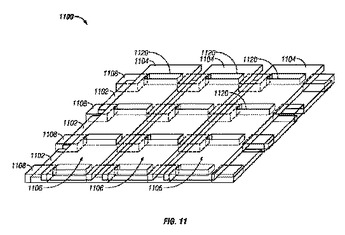

マイクロ流体デバイスのスケールアップ

流体中の同様の、または異なるサイズの不連続区画を集束および/または形成するためのマイクロ流体方法およびデバイスの併用を説明する。いくつかの側面では、本発明は、概して、流動集束型技術に関し、マイクロ流体工学にも関し、より具体的には、分散剤の中の分散相ならびに多相流体系の中の分散相のサイズおよびサイズ分布を制御するように配列されるマイクロ流体システムと、複数のかかるデバイスへの流体成分の送達のためのシステムとの併用に関する。  (もっと読む)

(もっと読む)

MEMS構造と、別個の基板上にMEMS構成要素を製作し、別個の基板を組み立てる方法

【課題】微小電子機械デバイスと、微小電子機械デバイスを作成する方法を提供する。

【解決手段】静電干渉変調器ディスプレイデバイスを製作する方法と、その方法によって形成されたデバイスが開示される。一実施形態では、静電干渉変調器ディスプレイデバイスは、前面基板と背面板を積層することによって製作され、その各々が上部で機能する部材を有する。前面基板と背面板の少なくとも一方は、干渉変調のために選択された深さのキャビティを有する。フィーチャは、付着およびパターン形成によって、型押しによって、またはパターン形成およびエッチングによって形成される。前記方法は、製造コストを低減するばかりでなく、より高い歩留まりも提供する。

(もっと読む)

微細構造の製造方法

【課題】高精細な微細構造を低コストで効率よく製造する。

【解決手段】頂部15の周縁部を残して頂部17をエッチングし、周縁部からなる壁部21aを含んだ微細構造を形成する形成工程と、を有する。形成工程は、頂部15と側部16とを連続して被覆する被覆膜を形成する被覆処理と、頂部15が露出するまで被覆膜33をエッチングするとともにエッチングにより形成されるエッチング凹部の底面15aよりも側部17を覆う部分の被覆膜33を突出させて突出部34にするエッチング処理と、底面15aと突出部34とを連続して被覆する第2被覆膜35を形成する第2被覆処理と、底面15aが露出するまで第2被覆膜35をエッチングして突出部34を被覆する部分の第2被覆膜35を保持して膜パターン36とし、膜パターン36をマスクとして底面15aをエッチングする第2エッチング処理とを含む。

(もっと読む)

非平坦部を持つバックプレートを用いた微小電気機械システムを防護する為のシステム及び方法

【課題】MEMSデバイスの実装において、MEMS要素を外力による衝撃から守る様々な特性を盛り込む。

【解決手段】実装されたデバイスは、基板101、該基板101に形成されたインターフェロメトリックモジュレータディスプレイアレイ111及びバックプレート121を、具備する。上記バックプレートは、ディスプレイアレイ111の上に、上記バックプレートと上記ディスプレイアレイとの間のギャップ124を挟んで配置される。上記ギャップの深さは、上記バックプレートの全体に渡って変化する。上記バックプレートは、湾曲され得るか、または上記ディスプレイアレイに対向するその内表面にリセスを有し得る。上記バックプレートの厚さは可変し得る。上記デバイスは、上記バックプレートと一体化された強化構造を含み得る。

(もっと読む)

統合したビアとスペーサを設けたMEMSデバイス

MEMSデバイスおよび製造方法を開示する。上方層と下方層の間に挟まれた絶縁層を設けた底部基板をデバイス層に接合することができる。1つまたは複数のデバイスキャビティを形成するために、上方層の1つまたは複数部分を選択的に除去する。1つまたは複数のデバイスキャビティの下にある下方層を貫通して導電性ビアを形成し、この導電性ビアを下方層から電気的に絶縁する。デバイス層から複数のデバイスを形成することができる。各デバイスは対応するデバイスキャビティの上に重なっている。各デバイスは、デバイス層から形成した1つまたは複数の対応するヒンジによって、デバイス層の残りの部分と接続している。下方層の後面上に1つまたは複数の電気接触部を形成する。各接触部は対応する導電性ビアに電気的に接続している。  (もっと読む)

(もっと読む)

バックプレート上に電子回路を提供するための方法及び装置

【課題】バックプレートの内面側に電子回路を含むインターフェロメトリックモジュレータベースディスプレイを提供する。

【解決手段】ディスプレイを、透明基板104と、透明基板を通して光を反射するよう構成されたる反射素子を含むインターフェロメトリックモジュレータのアレイ102と、インターフェロメトリックモジュレータのアレイに隣接する第1の面を含み、第1の面上に、上記反射素子の変位を制御するよう構成された電子回路114が製作された、バックプレーン108と、バックプレーン上の電子回路とインターフェロメトリックモジュレータのアレイとの間に電子通信を提供する複数の電気的接続と、を具備するように構成する。

(もっと読む)

ノズル基板、ノズル基板の製造方法、液滴吐出ヘッド、液滴吐出ヘッドの製造方法、及び液滴吐出装置

【課題】液状体を吐出するノズルが形成された部材の強度が充分でないことに起因して、当該部材が損なわれたり、当該部材が組み込まれた吐出装置の吐出特性が損なわれたりすることを抑制できるノズル基板、ノズル基板の製造方法、液滴吐出ヘッド、液滴吐出ヘッドの製造方法、及び液滴吐出装置を提供する。

【解決手段】ノズル基板は、液状体が吐出される吐出ノズルがシリコン基板に形成されたノズル基板であって、ノズル基板における、吐出ノズルから液状体が吐出される側の面に開口している凹部を備え、吐出ノズルは、凹部が開口する面の側の開口が凹部の底面に開口し、底面から凹部が開口している面の反対側の面に貫通している。

(もっと読む)

MEMS素子の製造方法およびMEMS素子

【課題】壁電極を用いるミラーアレイを備えるMEMS素子が、より容易に製造できるようにする。

【解決手段】第1電極パターン113に溝部113aを形成する。同様に、第2電極パターン(不図示)にも溝部を形成する。例えば、公知の技術となっているSiの深堀加工技術であるDRlEエッチング技術で、SF6をエッチングガスとして用いることで、上述したエッチングが行える。ここで、溝部113を形成するエッチングでは、形成した溝部113aの底部に、第1電極パターン113(シリコン層103)が残るようにエッチング時間を制御する。例えば、実験などにより、予めエッチングレートを測定しておき、このエッチングレートより、溝部113aの底部に、第1電極パターン113(シリコン層103)が残る処理時間を算出し、この算出結果を上記エッチングに適用させればよい。

(もっと読む)

マイクロミラーデバイス

【課題】接合材の熱収縮によるマイクロミラーチップの平面度の低下が低減されたマイクロミラーデバイスを提供する。

【解決手段】マイクロミラーデバイス100は、マイクロミラーチップ110と、電極基板130と、マイクロミラーチップ110および電極基板130を保持している基板保持部材170とを有している。マイクロミラーチップ110は可動ミラー部112を備えている。電極基板130は、マイクロミラーチップ110から間隔を置いてマイクロミラーチップ110に対向して配置されている。基板保持部材170は、マイクロミラーチップ110の側面および電極基板130の側面と機械的および電気的に接合された二つの板状部材172で構成されている。

(もっと読む)

光学装置

【課題】電磁駆動式でミラーを揺動させ、光ビームを偏向させる光学装置において、駆動コイルの最外周配線長を長くし、揺動可能に支持された可動部の駆動トルクを大きくする。

【解決手段】電磁駆動式の光学装置において、可動部と離反させて駆動コイル設置部を設置する。ミラーは可動部の上方に固定されており、駆動コイル設置部は、可動部の下方に設置され、接続部によって互いに固定されている。磁界中で駆動コイル設置部に配線された駆動コイルに電流が流れると、駆動コイル設置部にローレンツ力が作用し、接続部によって固定された可動部と駆動コイル設置部とは一体となって揺動する。駆動コイルが設置される駆動コイル設置部は、可動部と別に設置されているため、駆動コイル設置部の外周を可動部の外周より大きくし、駆動コイルの最外周配線長さを大きくすることができる。これによって、可動部の駆動トルクを大きくすることができる。

(もっと読む)

141 - 160 / 402

[ Back to top ]