Fターム[3C081DA10]の内容

Fターム[3C081DA10]に分類される特許

41 - 60 / 331

流体封入膜を備える装置の製造方法

【課題】流体を封入する膜を備える装置の製造方法を提供する。

【解決手段】空洞内に収容される流体を封入するために使用される膜を備える装置の製造方法であって、2つの基板を提供する段階と、膜を基板上に配置する段階と、空洞を横方向に画定するように作用する1つまたは複数の壁を形成する段階と、空洞を完成させるように、互いに重ね合わせることによって2つの基板を一体に組立てる段階と、流体を基板の間の空洞内に封入し、流体によって膜を浸す段階と、基板に膜が設けられている場合に、少なくとも膜の中心部を解放するために、基板の少なくとも一部を除去する段階と、を含む方法に関する。

(もっと読む)

マイクロ流体デバイス

【課題】高価なマイクロリソグラフィ装置を使用せず、比較的安価で、かつ65℃を超える温度で操作する用途に使用可能なマイクロ流体デバイスを提供する。

【解決手段】固体接着剤の薄いシートを有する基板材料21の表面ににプリンタを用いてワックス20を印刷した後、このワックスをマスキング層として基板を選択的にエッチングし、所望のパターンをを有する固体接着剤22を有する基板を作製する。次にこの基板からマスキング層を除去した後、第2の基板と接着して基板層を形成し、さらにこの基板層を硬化させることで三次元マイクロ流体デバイスを得る。

(もっと読む)

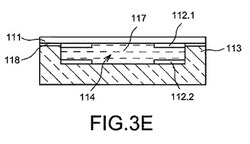

マイクロバルブアセンブリおよびその関連方法

【課題】耐用寿命を短縮しかねない機械的磨耗を受けにくい、ソレノイド駆動空気圧弁によって得られる機能が制限されにくい、さらに、ソレノイド駆動空気圧弁が、電力の損失の場合に通電位置を維持することができる弁アセンブリを提供する。

【解決手段】弁チップは、第1および第2の面および第1および第2の面との間にある開口119を有する基板101と、開口の少なくとも1つに関連付けられた、基板の面の一方にある複数の可撓性弁フラップ117とを含みうる。弁チップは、開口を有するフレームを形成し、フレームの開口に弁チップを固定することによってパッケージングされていてもよい。特に、弁チップは、基板の第1および第2の面の中央部分が、フレームにある開口を通って露出され、フレームと基板の縁部との間に流体シールが設けられるように、開口に固定されていてもよい。

(もっと読む)

マイクロ流路デバイスの製造方法

【課題】 本発明の目的は、射出成形で得られる樹脂基板をマイクロ流路デバイスとして用いる場合であってもウェルドラインの発生が問題とならないようなマイクロ流路デバイスの製造方法を提供することにある。

【解決手段】 本発明のマイクロ流路デバイスの製造方法は、一方の面に流路用溝が形成された樹脂基板と、前記流路用溝が形成された面を覆うように配置される樹脂フィルムとを、貼り合わせて接合体を得る貼着工程と、前記接合体を加熱処理する加熱工程とを有することを特徴とする。

(もっと読む)

マイクロ部品及びその製造方法

【課題】微細構造からなる流路を有する合成樹脂製のマイクロ部品であって、微細構造からなる流路の断面精度及び当該流路の長手方向に対して平面均一度に優れたマイクロ部品の提供を目的とする。

【解決手段】本発明に係るマイクロ部品は、合成樹脂製で、溝幅:0.3μm〜2,000μm、溝深さ0.3μm〜200μmの微細構造からなる流路を有し、流路の長手方向に対して均一の溝深さをねらいとした流路長さが5mm以上あり、当該5mm以上の流路長さの部分において、溝深さのバラツキが±2%以内であることを特徴とする。

ここで、溝深さが100μm以上の場合には、溝深さのバラツキを±2μm以内に抑えるのが好ましい。

(もっと読む)

高分子駆動器を含む微小バルブ構造体及びラボオンチップモジュール

【課題】高分子駆動器を含む微小バルブ構造体及びラボオンチップモジュールを提供する。

【解決手段】微小バルブ構造体は基板10上に配置される柔軟構造物20及び柔軟構造物20内に挿入される高分子駆動器40を含むことができる。この時、柔軟構造物20は微小流路35を定義するバルブ部25を有し、高分子駆動器40は柔軟構造物20によって微小流路35から分離される。さらに、高分子駆動器40はバルブ部25の変位を制御することによって、微小流路35の幅を変化させるように構成される。

(もっと読む)

マイクロ流体チップデバイス及びその製造方法

【課題】従来技術の欠点を克服できるマイクロ流体チップデバイスとその製造方法を提供する。

【解決手段】マイクロ流体チップデバイスが提供される。マイクロ流体チップデバイスは、基板層(2)とマイクロ流体層(3)を含むマイクロ流体チップデバイスとする。基板層(2)は、形状記憶高分子により形成され、記憶された形状と一時的な形状の間で変形する際に体積変動が生じる変形可能部分(21)を含む。マイクロ流体層(3)は、基板層(2)にラミネートされており、変形可能部分(21)と流体連通されたマイクロチャンネル(31)を有する。変形可能部分(21)は、記憶された形状と一時的な形状の間で変形する際に、マイクロチャンネル(31)内に流体駆動圧を発生させる。マイクロ流体チップデバイスの製造方法も提供される。

(もっと読む)

生化学反応用チップ及びその製造方法

【課題】生化学反応チップにおいて、簡易で機能的、かつ安全安価な反応チップを実現すること。

【解決手段】生化学反応チップの主流路の少なくとも片端に試薬を送液するための送液口を持ち、反応チャンバが回転中心に対して円周状に配置されているチップとする。また、回転可能な生化学反応チップとなる基材の内側に複数の反応チャンバと反応チャンバに至る複数の流路を有する。また、反応チャンバまでの流路と主流路が細流路によってバイパスされている生化学反応チップとする。

(もっと読む)

マイクロチップ、マイクロチップ用金型及びマイクロチップの製造方法

【課題】ウェルドラインによる流路の短絡を防止する。

【解決手段】上下に貫通する複数の貫通孔22Aを有するとともに、少なくとも2つの貫通孔22Aの間を接続する溝21Aが下面に形成された基板2Aと、基板2Aの下面に接合される底材9Aと、を備えるマイクロチップ1である。基板2Aは射出成形により形成され、貫通孔22Aから延在するウェルドラインが形成される領域に溝21Aが形成されていないため、ウェルドラインによって貫通孔22Aと溝21Aとが短絡しない。

(もっと読む)

マイクロチップの製造方法及びマイクロチップ

【課題】複雑な流路パターンを有し、小型化、集積化したマイクロチップにおいて、未接合を防止する脱気孔を配置制限やスペース制限を受けることなく簡易に配置することができ、また流路パターンに適合するように簡易に配置することができるマイクロチップの製造方法を提供すること。

【解決手段】カバー用基材22をフィルム状とすることにより、相対的に厚いカバー部材を用いる場合に比べて加工性がよく、直径が小さい脱気孔23を容易に形成することができる。また、脱気孔23を成形以外の方法で形成することにより、脱気孔23の形成が比較的容易になる。さらに、フィルム状のカバー用基材22の厚み方向に、接合の際に閉塞可能な0.3mm以下の直径を持つ脱気孔23を設けることにより、配置制限やスペース制限を受けることなく簡易に所望の位置に脱気孔23を配置することができる。これにより、接合の際の位置合わせを容易にしつつ、効率的に未接合を防止することができる。

(もっと読む)

樹脂製マイクロ流路チップ

【課題】

本発明の目的は、樹脂材料により製造され、表面にマイクロチャンネルを有するマイクロチップ基板とフィルムの接合方法において、熱プレスや超音波溶着による熱圧着、または接着剤を用いる接合では、接合できない、もしくは接合力の弱い材料に対して、より効果的にマイクロチップ基板とフィルムを接合する方法を提供するものである。

【解決手段】

樹脂部材を貼り合わせて作製するマイクロ流路チップであって、二つ以上の樹脂部材の表面を表面酸化処理により親水化処理し処理面を向かい合わせて熱圧着にて接合させることによりマイクロ流路チップを得た。

(もっと読む)

金属部材、金属部材成形型、時計部品、金属部材の製造方法および金属部材成形型の製造方法

【課題】硬さや耐摩耗性を電鋳製品よりも向上させた金属部材とその成形型及びその製造方法を提供し、部材の長寿命化と磨耗の激しい部位での使用を可能にする。

【解決手段】本発明による金属部材は、無電解ニッケルめっきにより形成され、リン又はホウ素の内、少なくとも一種類の元素を含むことを特徴とし、析出時で硬度Hv=700程度を有しており、加熱によりHv=1000程度まで上昇するので、耐磨耗性が向上すると同時に、微細構造に係るスベリを防止するので、クリープや応力緩和等の機械的特性を改善することができる

(もっと読む)

マイクロ流路デバイス

【課題】 本発明の目的は、球状(特に、真球状)の液滴を吐出することが可能なマイクロ流路デバイスを提供することにある。

【解決手段】 本発明のマイクロ流路デバイスは、第1樹脂基板と、第2樹脂基板とを有し、前記第1樹脂基板の片面に、横断面が半円形で、かつ第1樹脂基板の端部に開放する第1流路溝が形成され、前記第2樹脂基板の片面に、横断面が半円形で、かつ第2樹脂基板の端部に開放する第2流路溝が形成され、前記第1流路溝と前記第2流路溝とが重なるように、前記第1樹脂基板と前記第2樹脂基板とを接合して、円形の流路を形成することを特徴とする。

(もっと読む)

微小構造体の製造方法及び基板構造体

【課題】基板内で高さの均一な複数の微小構造体を作製し、安定した接着性を実現する。

【解決手段】第1の基板12A上に、第1の高さh1を有する第1の構造体14Aと、これよりも高い第2の高さh2を有する第2の構造体16Aとが設けられ、第2の基板12Bを第1の基板12Aに重ね、第2の構造体16A,16Bを高さ方向に収縮させ、当該第2の構造体16A,16Bを第1の構造体14A,14Bにより規定される高さの構造体18に変形させた状態で、基板同士を接着する。第2の構造体16A,16Bは、例えば、金属粒子を材料とするポーラス構造体である。第1の構造体14A,14Bは、同じ押し圧による変形量が第2の構造体16A,16Bよりも小さい材料で構成されている。

(もっと読む)

高分子材料の微細構造形成方法、微細構造体

【課題】耐熱性の低い高分子材料からなる微細構造体を得る。

【解決手段】まず、PLLAの薄膜層を形成する(薄膜形成工程)。その後、このPLLA薄膜層に対してFIB加工を行う(加工工程)。薄膜形成工程においては、まず、PLLAを溶剤中に溶解して希釈した塗布液を製造する(塗布液準備:S1)。次に、この塗布液を基板上に回転塗布する(回転塗布:S2)。

次に、FIB装置を用いて、基板上のPLLA薄膜に対して、集束されたイオンビームを照射する(FIB加工:S3)。ここでは、PLLA薄膜層12の厚さを1μm以下となるように設定し、イオンビームの電流を1nA以下となるように設定する。

(もっと読む)

微細構造体及び微細構造体の製造方法

【課題】構造体自体の更なる小型化を可能とし、耐久性に優れた合成樹脂製の微細構造体を提供することを目的とする。

【解決手段】本発明は、一方の面に開口する一又は複数の微細空間を有する微細構造体であって、上記一又は複数の微細空間を区画する隔壁の平均厚さ(T)が20μm以上350μm以下であり、基材としてシリコーン樹脂が用いられていることを特徴とする。上記一又は複数の微細空間の深さ(D)の隔壁の平均厚さ(T)に対するアスペクト比(D/T)としては2以上25以下が好ましい。また、当該微細構造体は、微細粒子を含有するとよい。

(もっと読む)

微細構造体の製造方法

【課題】ゾルゲル法により硬化性物質を硬化して得られる、表面に微細構造が寸法精度よく形成された硬化物質を含む微細構造体を、生産性よく、大面積で製造する方法の提供。

【解決手段】ゾルゲル法により硬化性物質を硬化して得られる、表面に微細構造が形成された硬化物質を含む微細構造体の製造方法において、前記硬化性物質を含む溶液が、式Si(X1)4で表される4官能シラン、式RSi(X2)3で表される3官能シラン、含フッ素界面活性剤、有機溶剤、および水を含み、かつ、前記4官能シランに対する前記3官能シランのモル比が、0.03〜1である。X1、X2はそれぞれ独立に、炭素数1〜6のアルコキシ基、Rは炭素数が1〜10の置換または非置換の1価有機基(ただし、ケイ素原子と結合する原子は炭素原子である)。

(もっと読む)

感光性樹脂組成物、液体吐出装置及び微細構造体の製造方法

【課題】感度及び造形精度が高い感光性樹脂組成物及び該組成物を用いた微細構造体の製造方法を提供する。また、高精細な形状の吐出口が設けられた液体吐出装置を提供する。

【解決手段】(a)酸により重合可能な化合物と(b)下記(b1)で表されるカチオン部構造及び下記(b2)で表されるアニオン部構造を含有するオニウム塩からなる光酸発生剤とを含有する感光性樹脂組成物であって(b)成分が感光性樹脂組成物が吸収する波長365nmの光のうち50%以上を吸収する感光性樹脂組成物である。この感光性樹脂組成物を使用することで微細構造体や高精細な形状の吐出口が設けられた液体吐出装置が得られる。 (もっと読む)

(もっと読む)

電子装置の製造方法

【課題】特性の良い機能素子を有する電子装置を製造できる製造方法を提供する。

【解決手段】電子装置の製造方法によれば、基板10の上方に機能素子20を形成する工程と、機能素子20を覆う層間絶縁層30a,30b,30cを形成する工程と、機能素子20の上方であって、層間絶縁層30a,30b,30cの上方に第1被覆層40を形成する工程と、第1被覆層40に貫通孔42を形成する工程と、層間絶縁層30a,30b,30cの上方および第1被覆層40の上方に樹脂層50を形成する工程と、貫通孔42の上方の樹脂層50に、貫通孔42と連通する開口部52を形成する工程と、貫通孔42を通して機能素子20の上方の層間絶縁層30a,30b,30cを除去し、空洞部32を形成する工程と、貫通孔42の上方に第2被覆層60を形成して、貫通孔42を塞ぐ工程と、を含む。

(もっと読む)

一体化された光学補正構造物を有する空間光変調器

【課題】一体化された光学補正構造物を有する空間光変調器を提供する。

【解決手段】空間光変調器40は、一体化された光学補正構造物41、例えば、基板42と複数の個々にアドレス可能な光変調素子44との間に配置された光学補正構造物、又は、基板に関して光変調素子の反対側に配置された光学補正構造物、を具備する。該個々にアドレス可能な光変調素子は、透明基板内を透過された光又は透明基板から反射された光を変調するように構成される。該空間光変調器を製造する方法は、光学補正構造物を基板上方に製造することと、複数の個々にアドレス可能な光変調素子を該光学補正構造物上方に製造すること、とを含む。該光学補正構造物は、受動的光学補正構造物であることができる。

(もっと読む)

41 - 60 / 331

[ Back to top ]