Fターム[3C081DA42]の内容

Fターム[3C081DA42]の下位に属するFターム

Fターム[3C081DA42]に分類される特許

1 - 20 / 34

基板表面保護膜用組成物及び基板の製造方法

【課題】耐クラック性に優れ、しかもMEMS等の深堀された微細凹凸に対する樹脂の埋め込み性能が良好であり、保護膜の粘着性を抑えた基板表面保護膜用組成物及びそれを用いた基板の製造方法を提供する。

【解決手段】環球法で測定した軟化点が140℃以上であるフェノール樹脂と、Tgが70℃以下である熱可塑性樹脂と、有機溶媒とを含有し、フェノール樹脂と熱可塑性樹脂との含有質量比が100:40〜100:300であって、25℃における粘度が4〜10000mPa・sである基板表面保護膜用組成物、及び、それを用いて微細加工された凹凸を有する基板表面を被覆保護し、次に、その裏面を加工する工程を含む基板の製造方法。

(もっと読む)

光スキャナの製造方法

【課題】 複雑で高価な工法を用いることなく、光スキャナ素子構造の破損を防止しながら光スキャナ素子を個片として加工できる光スキャナの製造方法を提供する。

【解決手段】 光スキャナ素子1を形成する加工ウエハ11の表面を加工する際に、光スキャナ素子1をチップとして個片化するためのダイシングストリート12を形成する工程と、加工ウエハ11が光スキャナ素子1の可動部に対応したキャビティ13を有する支持基板14を加工ウエハ11の一方の表面に仮接合する工程と、加工ウエハ11の仮接合面と反対側の面を粘着フィルム16に貼り付け、仮接合に用いた部材15の接合力を消失させて加工ウエハから支持基板14を剥離する工程と、粘着フィルム16をエキスパンドさせた後、光スキャナ素子1をピックアップしてパッケージングする工程とを備える。

(もっと読む)

電気機械変換装置及びその製造方法

【課題】寄生容量を低減して、ノイズの増大、帯域幅の減少や感度の低下を防止することができる電気機械変換装置を提供する。

【解決手段】電気機械変換装置は、基板7と、振動膜4と、基板7と振動膜4との間に間隙5が形成されるように振動膜4を支持する振動膜支持部6と、から構成されるセル1と、基板7に絶縁物11を介して配置されたセル1の引き出し配線12と、を有する。電気機械変換装置において、絶縁物11は振動膜支持部6の厚さよりも厚い。

(もっと読む)

微細中空体の製造方法

【課題】ハニカムの繋ぎ目での変形が少ない高アスペクト比のハニカム構造体を製造する方法を提供することを目的とする。

【解決手段】所定の条件で塑性変形する薄膜層30を、複数の凹部を有するテンプレート25に密着させる工程と、凹部と薄膜層30との間の空間のガス圧力により薄膜層30を膨張延性させることで、複数個の隔壁35を一定方向に形成し、複数個の隔壁35及び各隔壁を連結する天井部30Bからなる中空体を硬化させる工程と、天井部30Bを除去する工程と、有し、天井部30Bを除去した中空体の隔壁35間を補強材により把持する工程と、中空体の天井部30Bを除去した側に、新たに薄膜層80を圧着して、再び中空体(隔壁)形成を行う。

(もっと読む)

MEMSセンサおよびその製造方法

【課題】エアダンピング効果の影響を低減でき、さらに効率よく製造することができるMEMSセンサおよびその製造方法を提供すること。

【解決手段】表面21および裏面22を有し、振動膜7と、当該振動膜7を支持し、当該振動膜7の直下に空間6を区画するフレーム部8と、振動膜7に保持された錘9とを有するSOI基板2において、フレーム部8の底面(底壁)83に、そのフレーム部8の内側面82から外側面81に至る溝10を形成する。

(もっと読む)

ナノインプリント用モールドの製造方法およびレジストパターンの形成方法

【課題】電子線照射によるレジストパターンのドライエッチング耐性を向上させる手段において、酸素が存在する雰囲気中でも、レジストパターンの形状劣化を防止し、微細な転写パターンを形成することを可能とするナノインプリント用モールドの製造方法およびレジストパターンの形成方法を提供する

【解決手段】レジストパターン2を形成した後に、前記レジストパターンの上に、オゾンアッシングからレジストを保護する保護膜3を形成し、次に、大気中のように、酸素が存在する雰囲気中において、前記保護膜を介して前記レジストパターンに電子線4を照射し、その後、前記保護膜を除去してドライエッチング耐性が向上した前記レジストパターンを形成する。

(もっと読む)

微小粒子の製造方法

本発明は、蛍光アッセイに適したシリコン微小担体並びにかかる微小担体の製造方法を開示している。本方法は、単結晶シリコンの下層、絶縁層及び単結晶シリコンの上層を含むSOIウェーハを提供する工程、微小粒子を描画する工程、絶縁層をエッチング除去する工程、次に最終的に微小粒子をリフトオフする前に微小粒子を保持し続けるウェーハ上に酸化物層を堆積させる工程を含む。  (もっと読む)

(もっと読む)

樹脂シートの微細貫通孔成形方法及び微細構造転写成形装置

【課題】針状、円錐あるいは台形状等種々の形状の貫通孔を明けることができ、バリや穴底の丸まりや形状不良がほとんど無く、形状・寸法精度に優れ、大面積にわたり均一な性状の微細孔を有する樹脂シートを製造する方法を提案する。

【解決手段】本発明に係る樹脂シートの微細貫通孔成形方法は、微細突起を有する加熱されたスタンパ上に樹脂シートを供給する段階と、前記樹脂シート上に溶融樹脂媒体を供給する段階と、前記溶融樹脂媒体を介して軟化した前記樹脂シートを押圧し、前記微細突起によりその樹脂シートを穿孔する段階と、前記溶融樹脂媒体及び前記樹脂シートを押圧しつつ冷却する段階と、固化した前記溶融樹脂媒体及び前記加工された樹脂シートを前記スタンパから剥離する段階と、前記加工された樹脂シートと前記固化した溶融樹脂媒体とを剥離する段階と、を有している。

(もっと読む)

機能性を有する微細構造体

【課題】表面に反応性を付与することで機能性に優れ、安価で量産性の高い樹脂製の微細構造体の提供を目的とする。

【解決手段】1個の重合性二重結合を有しフリーラジカル重合により重合しエポキシ基、カルボキシル基、アミド基、アミノ基、イソシアネート基、アルコキシシリル基、メチロール基のいずれか一つ以上を有する単量体Z、単量体Zと混合した時に均一な液体となり1個の重合性二重結合を有しフリーラジカル重合により重合し単量体Zを含まない単量体X、および単量体Xと混合した時に均一な液体となり2個以上の重合性二重結合を有しフリーラジカル重合により重合する単量体Yからなり、(単量体X+単量体Z)と単量体Yの重量比が90/10〜55/45の範囲にある単量体X,Y及びZの重合体A、および単量体Xと単量体Yと単量体Zとの混合液体に溶解またはコロイド状に分散する重合体Bを主たる成分とする重合体組成物からなり、表面にミクロな凹凸構造を有することを特徴とする。

(もっと読む)

視認用窓を有するハンドリングウェハー

【課題】ハンドリング部材に載置される基板の熱膨張係数と違いすぎる熱膨張係数を有する物質からなるハンドリング部材の使用を避けることができる技術を提供することを目的として、マイクロエレクトロニクス用機能ウェハーのためのハンドリングウェハーを作成する方法を提供する。

【解決手段】本発明に係るハンドリングウェハーは、厚みを貫通する1つ以上の視認用の透明な窓を含んでおり、このハンドリングウェハーを作成する方法は、a)ハンドリングウェハーに少なくとも1つの空洞部を形成するステップと、b)位置合わせ表面又は受け取り表面上であって、かつ形成された少なくとも1つの空洞部中に、少なくとも1つの視認用窓を形成するステップと、を含んでいる。

(もっと読む)

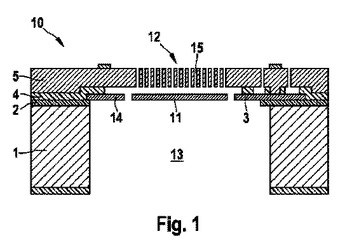

マイクロメカニカルマイクロフォン構造体を有する素子、および、マイクロメカニカルマイクロフォン構造体を有する素子の製造方法

安定的かつ音響的感度が高いマイクロフォン構造体を有する素子と、このようなマイクロフォン構造体を有する素子を簡単かつ低コストで製造する方法とを提供する。このマイクロフォン素子は、音響的に動作するダイヤフラム(11)と、音響透過性であり固定された対向エレメント(12)とを有する。前記ダイヤフラムは、マイクロフォンコンデンサの変位可能な電極として機能し、前記対向エレメントは、該マイクロフォンコンデンサの対向電極として機能する。さらに前記マイクロフォン構造体は、前記マイクロフォンコンデンサの容量変化を検出および評価するための手段を有する。前記ダイヤフラム(11)は、前記素子の半導体基板(1)上のダイヤフラム層(3)で実現され、該半導体基板の裏面に設けられた音響空洞(13)上に架かるように形成されている。前記対向エレメント(12)は、前記ダイヤフラム(11)上の別の層(5)で実現されている。本発明では、前記別の層(5)が実質的に素子面全体にわたって延在し、該別の層(5)に応じて素子表面が十分に平坦になるように該別の層(5)は高低差を補償する。このことにより、ウェハ結合体において露出されたマイクロフォン構造体の層構成体上に膜を設けることができ、この膜により、本発明の複数の素子の分離を標準的なソーイング法で行うことができる。  (もっと読む)

(もっと読む)

半導体装置の製造方法

【課題】保護シートがセンサ構造体に触れないようにし、センサ構造体が破損することを防止する。

【解決手段】治具4によって保護シート1のキャップ部5の形状を保持した状態でダイシング装置への搬送およびダイシング工程を行う。そして、半導体基板11の裏面側からダイシングカットを行う。これにより、搬送時やダイシング工程の際に保護シート1が変形することを防止でき、保護シート1がセンサ構造体10に触れないようにできるため、センサ構造体10が破損することを防止することができる。そして、半導体基板11の裏面側からダイシングカットを行っているため、治具4を保護シート1から取り外さなくても、治具4がダイシングブレード13と干渉して邪魔になることなく、確実にダイシング工程を行うことが可能となる。

(もっと読む)

半導体素子の製造方法、センサ、電子機器

【課題】半導体層に対して良好にトレンチエッチングを行うことができる半導体素子の製造方法を提供する。

【解決手段】半導体層に複数の方向のパターン1,2のトレンチが交差して形成されている半導体素子を製造する際に、複数の方向のパターン1,2のうち少なくとも1つの方向のパターン1に角度の変化点を1つ以上設けて、少なくとも1つの方向のパターン1を延長した箇所から複数の方向のパターン1,2の交差部をずらす(パターン3,4)ように、半導体層上にマスクパターンを形成する工程と、このマスクパターンを使用して、エッチングにより半導体層にトレンチを形成する工程とを有する。

(もっと読む)

半導体装置の製造方法

【課題】 電極を形成した後に可動部を形成し、その後に電極を保護する保護膜を除去する場合において、既に形成されている可動部が損傷を受けることを抑制する技術を提供する。

【解決手段】 ベース層14の上方に配置されている半導体層10に、ベース層14に対して移動不能に固定されている固定部と、ベース層14に対して移動可能な可動部が形成されている半導体装置の製造方法において、固定部と可動部となる領域以外の半導体層10を除去する半導体層除去工程を実施し、除去された半導体層10に対応する位置の絶縁体層12(中間層)と、可動部となる領域とベース層14の間にある絶縁体層12とを除去する中間層除去工程を実施し、半導体層除去工程によって半導体層10に形成された空間内にレジストP1を充填するレジスト充填工程を実施する。その後に、電極80を被覆している保護膜7を除去し、レジストP1を除去する。

(もっと読む)

MEMSセンサの製造方法およびMEMS

【課題】錘部となるウエハが損傷しにくいMEMSセンサの製造方法を提供する。

【解決手段】支持部と、一端が前記支持部と結合し可撓性を有する可撓部と、前記可撓部の他端に結合している連結部と、前記可撓部の変形を検出する検出部とを備える積層構造体を形成し、前記連結部の底面に結合する錘部となる領域に外接するウエハの対象領域に残部とは異質の異質領域を形成し、前記異質領域の内側にあって前記錘部となる前記残部の領域を前記連結部の底面に接合し、前記連結部に接合された前記ウエハから前記異質領域を除去する、ことを含む

(もっと読む)

マイクロ可動素子製造方法、マイクロ可動素子、および光スイッチング装置

【課題】可動部と、フレームと、これらを連結する連結部とを有するマイクロ可動素子において可動部とフレームを一時的に架橋するサポート構造体を切断や除去するのに適し、且つ、サポート構造体由来の材料片を介した短絡に起因する動作不良を回避するのに適した、マイクロ可動素子製造方法、これによって製造されるマイクロ可動素子、および、そのようなマイクロ可動素子を含む光スイッチング素子を提供する。

【解決手段】本発明は、材料基板に可動部10、フレーム20、および連結部40を作り込む成形工程と、成形工程の途中において、材料基板の表面にフィルム材料を貼り合せ、当該フィルム材料をパターニングすることにより、可動部10およびフレーム20を架橋するためのサポート構造体71を形成する工程とを含む。

(もっと読む)

機械電気変換素子及び機械電気変換装置の製造方法

【課題】 機械電気変換装置の製造時に、素子の物理的強度を補強でき、素子の加工後には容易に短時間で剥離することができる製造方法を提供する。

【解決手段】 基板とメンブレンとからなるエレメントを有する被処理基板に対し、後の裏面加工に耐えうるような流路を設けたハンドリング部材を用意し、前記素子内の少なくとも一部が前記ハンドリング部材により支持されるように、前記ハンドリング部材を前記被処理基板に固定する。

(もっと読む)

吊り下げゲッター材料ベース構造

【課題】広いガス吸収面積と低い熱慣性をもたらす、知られているゲッター材料構造を熱的に活性化するために必要な熱活性化出力よりも低い熱活性化出力で済むゲッター材料ベース構造を提供すること。

【解決手段】ゲッター構造(100)は、基材(102)と、少なくとも1つの支持材(110、112)を使って基材(102)に機械的に接続された少なくとも1つのゲッター材料ベース層(108)とを備え、基材(102)と接触する支持材(110、112)の表面はゲッター材料層(108)の、支持材(110、112)と接触している第1の面(107)の表面よりも小さく、前記第1の面の反対側の、ゲッター材料層(108)の第2の面(109)は少なくとも部分的に露出されている。

(もっと読む)

マイクロマシニング型の構成素子のための製造方法、相応の構成素子複合体、及び相応のマイクロマシニング型の構成素子

本発明は、マイクロマシニング型の構成素子のための製造方法、相応の構成素子複合体、及び相応のマイクロマシニング型の構成素子に関する。本発明に係る方法は、以下のステップ、すなわち、第1の前面側の表面(V1;V1′;V1′′;V1′′′)及び第1の背面側の表面(R1;R1′;R1′′;R1′′′)を備える、多数の半導体チップ(SC1,SC2,SC3;SC2′′;SC1′′′,SC2′′′;SC3′′′)の第1の複合体(W1;W1′;W1′′;W1′′′)を用意するステップと、第2の前面側の表面(V2;V2′′′)及び第2の背面側の表面(R2;R2′′′)を備える、対応する多数のキャリア基板(SS1,SS2,SS3;SS1′′′,SS2′′′,SS3′′′)の第2の複合体(W2;W2′)を用意するステップと、前記第1の前面側の表面(V1;V1′;V1′′;V1′′′)及び/又は前記第2の前面側の表面(V2;V2′′′)に、排気通路(SK,KG)を備える構造化された付着層(SG)を印刷するステップと、前記第1の前面側の表面(V1;V1′;V1′′;V1′′′)と、前記第2の前面側の表面(V2;V2′′′)とを、それぞれ1つの半導体チップ(SC1,SC2,SC3;SC2′′;SC1′′′,SC2′′′;SC3′′′)及び対応するキャリア基板(SS1,SS2,SS3;SS1′′′,SS2′′′,SS3′′′)を備える多数のマイクロマシニング型の構成素子に対応するようにアライメント調整するステップと、前記第1の前面側の表面(V1;V1′;V1′′;V1′′′)と、前記第2の前面側の表面(V2;V2′′′)とを、前記構造化された付着層(SG)を介して、圧力を印加した状態で結合するステップであって、各々の半導体チップ(SC1,SC2,SC3;SC2′′;SC1′′′,SC2′′′;SC3′′′)が前記対応するキャリア基板(SS1,SS2,SS3;SS1′′′,SS2′′′,SS3′′′)に、それぞれのマイクロマシニング型の構成素子に対応するように結合され、このとき、周囲雰囲気のガスが前記排気通路(SK,KG)を通して外部に逃げることができるように結合するステップと、マイクロマシニング型の構成素子を個別化するステップと、を有する。  (もっと読む)

(もっと読む)

半導体装置の製造方法

【課題】脆弱な部分を有する構造の半導体装置を製造する際に、半導体装置の破損を避けてダイシングを行なう。

【解決手段】本発明の半導体装置100の製造方法は、複数のチップを有する半導体ウェーハ101における各チップの所定の領域上に、振動膜103を形成する工程(a)と、各チップの振動膜103上に位置する犠牲層113を含む中間膜102を半導体ウェーハ上に形成する工程(b)と、中間膜102上に固定膜104を形成する工程(c)と、半導体ウェーハ101をブレードダイシングすることにより、各チップ100aを分離する工程(d)と、各チップ100aに対するエッチングにより、犠牲層113を除去して振動膜103と固定膜104との間に空隙を設ける工程(e)とを備える。

(もっと読む)

1 - 20 / 34

[ Back to top ]