Fターム[3C269AB01]の内容

数値制御 (19,287) | 作業内容、対象機器、対象製品 (2,914) | 機械加工 (1,369)

Fターム[3C269AB01]の下位に属するFターム

Fターム[3C269AB01]に分類される特許

1 - 20 / 792

工具背面での切削点指令により加工を行う数値制御装置

数値制御装置

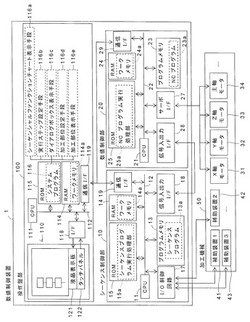

【課題】特定の加工工程の加工部位の再加工を容易におこなうことができるとともに、容易に処理を実装することができる数値制御装置を提供する。

【解決手段】NCプログラム23aは、工程が実行順に記述されるとともに、工程はシーケンシャルファンクションチャート310のステップに対応し、加工機械50を各工程が実行される直前の工程別加工準備完了状態に至らせるための工程別加工準備指令が各工程の前段に記述され、NCプログラム実行手段25aは、実行開始ステップ設定手段116bで設定された実行開始ステップに対応する実行開始工程の前段に記述された工程別加工準備指令までスキップし、実行開始工程に対応する工程別加工準備指令を実行することにより、加工機械50を実行開始工程が実行される直前の工程別加工準備完了状態に至らせた後に、実行開始ステップに対応する実行開始工程からNCプログラム23aを実行する。

(もっと読む)

位置制御装置

【課題】繰返し学習制御部を持つ位置制御装置において、位置偏差に多様な高調波成分が含まれる場合にも、繰返し学習制御によって、位置偏差の高い減衰性と、迅速な収束性を達成する繰返し学習制御機能を持つ位置制御装置を提供する。

【解決手段】位置偏差を離散フーリエ変換して得られたフーリエ係数ベクトルに、複数の周波数重み係数を乗じることで、周波数帯域別に成分分割し、成分毎に離散フーリエ逆変換した信号データに、最適な位相進み補償を与え加算することで、学習時の補正値データを構成する。

(もっと読む)

マスタ軸とスレーブ軸との同期制御を行うモータ制御装置

【課題】マスタ軸を駆動するマスタ軸モータとスレーブ軸を駆動するスレーブ軸モータとを正確に同期制御することができる、小型で低価格のモータ制御装置を実現する。

【解決手段】マスタ軸を駆動するマスタ軸モータ14とスレーブ軸を駆動するスレーブ軸モータ54とを同期制御するモータ制御装置1は、マスタ軸の位置データと所定一定周期の基準信号とを出力するマスタ軸位置検出器11と、マスタ軸位置検出器11が出力した位置データと基準信号とを受信するマスタ軸受信回路13と、マスタ軸受信回路13が受信した位置データと基準信号を受信した時点の位置データとの差分を、マスタ軸差分として算出するマスタ軸演算回路13と、マスタ軸差分をマスタ軸モータ14の動作と同期を取るための信号として用いてスレーブ軸モータ54の動作を制御するスレーブ軸モータ制御部55と、を備える。

(もっと読む)

工作機械

【課題】 地震による損傷を防止すると共に、緊急地震速報が誤報であった場合にも、作業者よる加工再開の操作を必要とせずに加工が再開できて、加工精度が低下することを抑えることができ、かつワークに加工中断の痕跡を残すことがないようにする。

【解決手段】 本体制御装置4に、速報受信手段61による緊急地震速報の受信に応答して、工作機械本体1に一連の避難動作を行わせる本体避難制御手段62を設ける。この手段62は、現在実行中の実行単位43の終了後に加工プログラム41の実行を中断し、工作機械本体1に退避動作を行わせる本体動作中断部62を有する。また、前記中断の後、定められた経過時間後に、工作機械本体1を退避動作前の状態に戻すと共に、加工プログラム41の実行を再開させる本体動作再開部66を有する。

(もっと読む)

自動プログラミング装置および自動プログラミング方法

【課題】簡単な操作で、回転軸を含む多軸制御による加工機での面取り加工面に近似した直交3軸制御による加工機での面取り加工の工具経路を生成し、操作時間が短縮でき加工能率が向上する自動プログラミング装置および自動プログラミング方法を得る。

【解決手段】加工領域形状データと予め記憶されている加工条件データとに基づいて工具パスデータを生成する際に基準とする基準点列の形状データを生成する基準点列生成部121と、基準点列の形状データと予め記憶されている加工条件データおよび使用工具データとに基づいて面取り加工工具が面取り加工を施しながら通過する際の工具位置を決定するための工具基準位置データを生成する工具基準位置生成部122と、工具基準位置データと予め記憶されている使用工具データとに基づいて面取り加工工具の工具パスデータを生成する工具パス生成部123とを備える。

(もっと読む)

多点検査・施工装置と方法

【課題】多数の箇所を検査・施工することができ、時間を短縮することができ、ツールの種類を追加又は変更した場合でも、装置全体の再構築が不要である多点検査・施工装置。

【解決手段】固有のツール番号I2が設定され、検査・施工位置でワーク1を検査・施工する複数のツール装置12と、検査・施工順序I1、検査・施工位置座標P及びツール番号I2を含む検査・施工情報Aを出力する管理装置16と、検査・施工位置座標P及びツール番号I2を含む指令信号Bを出力する制御装置15と、指令信号Bを位置決め装置20及びツール装置12に通信する通信ネットワーク18と、指令信号Bの検査・施工位置座標Pにツール番号I2に相当するツール装置12を位置決めする位置決め装置20とを備え、位置決め後に指令信号Bのツール番号I2に相当するツール装置12により、位置決めされた検査・施工位置においてワーク1を検査・施工する。

(もっと読む)

指令経路速度条件による速度制御を行う数値制御装置

【課題】高精度、高品位の加工を実現できる数値制御装置。

【解決手段】指令径路速度条件入力部20で指令経路速度、指令径路許容加速度、指令径路許容加加速度を入力し、駆動軸速度条件入力部22で駆動軸許容速度、駆動軸許容加速度、駆動軸許容加加速度を入力し、工具基準点径路速度条件入力部24で工具基準点径路許容速度、工具基準点径路許容加速度、工具基準点径路許容加加速度を入力し、クランプ値演算部18で、それらの速度条件から分割区間ごとに速度クランプ値、加速度クランプ値、加加速度クランプ値を演算し、速度曲線演算部16で、速度クランプ値、加速度クランプ値、加加速度クランプ値を越えない最大の速度として速度曲線を演算し、補間部12で、指令解析部10において加工プログラムを解析して作成された補間データを、前記速度曲線にもとづく速度によって補間を行い、駆動軸移動量を演算し、各軸サーボ14を駆動する。

(もっと読む)

手動送り速度を変更可能な数値制御装置

【課題】ボタンの押し方によって、ダイナミックに手動送り速度を変更可能にし、軸の位置決めを容易に行うことが可能な手動送り速度を変更可能な数値制御装置。

【解決手段】手動軸送りボタン(以下、「BU」という)が押されると、押下時間を判断するためのタイマが起動する。BUが微小軸送りとなる上限押下時間より長く押され続けると、押されている間、送り速度を連続して増加させながら軸の移動を行なう。BUが離されると、軸移動を停止し、タイマを停止する。BUが微小軸送りとなる上限押下時間より短く押された場合、一定速度送りとなる上限時間以内にBUが再押下されないと、手動パルス発生器の1目盛りと同等の微小送りを行なう。移動が完了すると、軸移動を停止し、タイマを停止する。一定速度送りとなる上限時間以内にBUが再押下されると、押されている間、一定速度で軸の移動を行なう。BUが離されると、軸移動を停止し、タイマを停止する。

(もっと読む)

工作物の機械加工のシミュレーション

【課題】切削部および非切削部を有する切削ツールによる工作物の機械加工をシミュレートするための、コンピュータ実施方法を提供する。

【解決手段】工作物および切削ツールの軌道を表すモデル化されたボリュームを提供するステップ(S10)と、切削ツールの衝突掃引を決定するステップ(S20)であって、衝突掃引は、切削ツールが軌道をたどる場合に、切削ツールの非切削前部によって掃引されるボリュームを表す、ステップ(S20)と、決定するステップ(S20)に従って工作物との衝突をテストするステップ(S30)と、を含む方法により、切削ツールによる工作物の機械加工のシミュレーションを向上させる。

(もっと読む)

速度監視装置

【課題】低い分解能の位置センサが使用でき、かつ誤検出せずに高速応答可能な速度監視装置を提供する。

【解決手段】速度監視装置は、記憶手段に、許容移動マージンPMと、1周期期間で許容される前記可動部の最大移動距離である比較速度量VCと、現在の時刻tからM周期前までにおける前記可動部の位置データP(t−nT)(nは、M以下の自然数)と、を記憶しておく。速度判定の際は、1からMまでのすべての整数nに対して、|P(t)−P(t−nT)|>VC*n+PMの成否を判定し(STEP6)、当該不等式が成立した場合には、速度超過と判定する(STEP20)。

(もっと読む)

工作機械の物理データの表示機能を備えた数値制御装置

【課題】加工速度等の加工条件の変化によらず、所定位置でのデータ比較を可能とする表示機能を備えた数値制御装置の提供。

【解決手段】数値制御装置14は、予め定めた位置指令に基づいて各駆動軸12を制御する数値制御部16と、各駆動軸12及び工作機械の工具の代表点の位置データを取得する位置データ取得部18と、取得された位置データ及び工作機械10の機械構成の各部の寸法等の情報から、各駆動軸及び工具の代表点の移動距離を算出する移動距離算出部20と、各駆動軸12及び工作機械の工具の物理データを取得する物理データ取得部22と、取得された時間軸基準の物理データを、移動距離算出部20が算出した移動距離を用いて移動距離基準のデータに変換するデータ変換部24と、該移動距離基準のデータを記憶する距離基準データ記憶部26と、記憶された距離基準データを画面表示する表示部28とを有する。

(もっと読む)

工具経路生成装置及び方法

【課題】複数の工具を用いて加工を行う場合に、工具への負荷を軽減できる工具経路生成装置及び方法を得ること。

【解決手段】複数の工具の各々に関して加工を行うことが可能な凸部の最小曲率半径を決定する最小曲率半径決定部4と、複数の工具の中から加工に使用する選択工具を選択する工具選択部3と、現在までに工具経路生成の対象となっていない工具経路未生成領域から、凸部の曲率半径が工具選択部が選択した選択工具に関しての最小曲率半径以上となる工具経路生成対象領域を除去した部分を、新しく工具経路未生成領域として記憶する加工領域抽出部5と、選択工具の情報とポケット加工における加工条件とから、選択工具が工具経路生成対象領域の凸部に内接するように、工具経路生成対象領域に対する工具経路を生成する工具経路生成部7とを備える。

(もっと読む)

モーター制御装置、ロボットハンド、ロボット及びモーター制御方法

【課題】回転軸の速度制御をしながらトルク限定値を超えないトルクで回転させるモーターの制御装置を提供する。

【解決手段】モーター5の回転軸5aの回転状況を検出する回転検出器19が出力する角度データ信号24及び回転速度信号29を用いてモーター5を制御する。回転軸5aの速度指令27と回転速度信号29とを用いて回転軸5aの回転速度と速度指令27との差に対応するトルク指令信号37を出力する速度制御部31と、回転軸5aに加えるトルクの最大値を示すトルク限定値を設定する限定値設定部46と、トルク指令信号37により駆動される回転軸5aのトルクをトルク限定値以下に制限するトルク限定制御部38と、を備える。

(もっと読む)

工作機械、制御装置、プログラム及び工作機械による加工方法

【課題】暖気運転の時間をなくすか短縮することができる工作機械、制御装置、プログラム及び工作機械による加工方法を提供する。

【解決手段】工作機械1は、ワークWを把持する主軸71を回転可能に支持する主軸台72が載置され、X軸方向に移動する第2X軸スライド部91と、工具Trを保持する工具台100と、X軸方向には移動しないドグと、第2X軸スライド部91に対して不動である検出部と、制御部300と、を備える。制御部300は、検出部の検出に基づき検出時の第2X軸スライド部91のX軸座標を取得し、第1の検出時のX座標と第1の検出時後の第2の検出時のX座標との差をX軸方向における熱変位量として算出し、熱変位量に応じて補正量を取得し、工具の目標位置に補正量を加味した位置に第2X軸スライド部91を移動させる。

(もっと読む)

機械における原点位置調整方法および原点位置調整機能を有する機械

【課題】作業時間を短くしつつ、原点位置をさらに容易に設定する。

【解決手段】位置検出器を備えたサーボモータによって駆動される可動部(10)の機械原点位置調整機能を有する機械は、位置検出器により検出された値をカウントするレファレンスカウンタ(16)と、可動部を所定の方向に移動させて機械原点位置に位置決めしたときのレファレンスカウンタの容量を記憶した記憶部(17)と、可動部を位置決めしたときのレファレンスカウンタの値を読み取るレファレンスカウンタ読取部(18)と、レファレンスカウンタのカウンタ容量を読み取るカウンタ容量読取部(19)と、レファレンスカウンタの値とレファレンスカウンタ容量とに基づいて機械原点位置の調整量を算出する調整量算出部(20)と、を含む。

(もっと読む)

移動可能な機械構造体の振動補償付き加工機械

【課題】移動可能な機械構造体の振動も、能動的な振動減衰装置により簡単な方法で減衰させることを可能にする。

【解決手段】加工機械の制御装置(5)が、加工機械の軸駆動装置(4)を目標送り運動に応じて制御する。それによって、加工機械の機械構造体(3)が対応して移動させられる。制御装置(5)は、空間内における機械構造体(3)の絶対運動を求め、それから機械構造体(3)の目標送り運動を考慮して機械構造体(3)の振動を減衰させる補償質量(7)のための補償運動(K*)を求める。機械構造体(3)上には、補償質量(7)に作用する補償駆動装置(8)が配置されている。制御装置(5)は、補償駆動装置(8)を補償運動(K*)に応じて制御する。それによって補償質量(7)は機械構造体(3)に対して相対的に相応に移動され、従って機械構造体(3)の振動が減衰させられる。

(もっと読む)

工作機械の振動抑制方法および振動抑制装置

【課題】加工のヒステリシス特性によるびびり振動の再発生を効果的に防止することが可能な工作機械の振動抑制方法を提供する。

【解決手段】振動抑制方法は、回転軸の時間領域の振動を検出する第1ステップ、検出された時間領域の振動に基づいてびびり周波数を算出する第2ステップ、算出されたびびり周波数から加工情報を算出して記憶し、前に記憶された加工情報が存在しないときは、算出された加工情報を用いて安定回転速度を算出する第3ステップ、回転速度を算出した安定回転速度に変更する第4ステップ、変更した回転速度の加工情報と、記憶した加工情報を比較する第5ステップ、加工情報が改善され(びびり振動を低減させるように加工情報が変化し)、変更された回転速度の変更方向が減速方向であった場合に、最適な回転速度であると判断する第6ステップを有している。

(もっと読む)

数値制御装置及び制御方法

【課題】工具が被加工物やジグに干渉しない場合のみ工具を待機位置まで工具交換前に移動できる数値制御装置及び制御方法を提供する。

【解決手段】CPUは加工プログラム中に軸移動指令がある場合、主軸ヘッドの軸移動パラメータを算出しRAMに記憶する(S19)。軸移動パラメータは次工具の送り軸毎の最小座標値と最大座標値である。加工プログラム中に工具交換指令がある場合、工具交換前の軸移動を指示するブロックの軸移動パラメータをRAMから取得する(S15)。工具が被加工物又はジグ装置に干渉する領域を示す干渉パラメータは不揮発性記憶装置に記憶されている。干渉パラメータに基づき、軸移動パラメータが非干渉条件を満たすか否か判断し(S16)、非干渉条件を満たす場合(S16:YES)、工具交換前の軸移動指令にポット加工指令を追加する(S17)。

(もっと読む)

ギブ締め付け状態把握方法及び装置

【課題】ギブ締め付け状態の把握を簡単に行うことができるギブ締め付け状態把握方法及び装置を提供する。

【解決手段】ギブ締め付け状態把握装置8は、テーブル2を一定の移動範囲で往復移動させる測定用位置指令を、位置指令p0としてフィードバック制御機構7に与えることにより、前記一定の移動範囲でテーブルを往復移動させ、このときにパルスエンコーダ5とテーブル位置検出器6から、第1のテーブル位置検出値p1と第1のテーブル位置検出値p2を取得してメモリ44に保存するデータ取得部41と、メモリに保存した第1のテーブル位置検出値p1と第2のテーブル位置検出値p2とに基づいて、ロストモーション値Lを算出するロストモーション値計算処理部42と、この算出したロストモーション値Lと、ロストモーション設定値L1,L2とを比較することにより、ギブ21の締め付け状態を判定するギブ締め付け状態判定処理部43とを有する構成とする。

(もっと読む)

1 - 20 / 792

[ Back to top ]