Fターム[3K092RA01]の内容

抵抗加熱 (19,927) | 棒状管状発熱体の形状 (496) | シーズ形 (109)

Fターム[3K092RA01]に分類される特許

81 - 100 / 109

発熱塗料及び発熱素子

【課題】 高温で熱効率の向上した発熱塗料及び発熱素子を得る。

【解決手段】 粉砕した竹炭と菜種油、重油等のすすからなるファインカーボンとの混合物に、灯油等の油成分と植物性のニスを加えて発熱塗料とし、これをセラミックス板上に塗布して発熱素子とする。また、セラミックの筒体10内に竹炭のカーボンとファインカーボンとを充填してその両端部を電極端子11で閉塞して発熱素子とする。

(もっと読む)

シーズヒータ

【課題】金属パイプとフランジのバーリング部との溶接部に水蒸気が篭るような微細な隙間を作らないようにし、隙間腐食が発生し難く信頼性の高いシーズヒータを得ること。

【解決手段】発熱線を内蔵した金属パイプ1と、所定の円錐角Xを有する円錐状バーリング部6が形成され、該円錐状バーリング部に前記金属パイプが挿通されたフランジ2と、前記金属パイプと前記フランジの円錐状バーリング部の先端部6aとを溶接接合した溶接部11と、を備える。

(もっと読む)

電気ヒータおよび該ヒータを用いた半導体排ガス処理装置

【課題】 発熱抵抗体の発熱能力を最大限発揮させることができると共に、リード線の断線や保護管の破損を防止して長時間安定して使用することが可能な電気ヒータを提供する。

【解決手段】 セラミックからなる筒状の保護管12と、螺旋状に巻回され、保護管12内に挿入されてなる発熱抵抗体14と、保護管12内に流し込まれたキャスタブル16aが固化して保護管12内部を密閉した絶縁層16とで構成されていることを特徴とする。かかる構成により、発熱抵抗体の絶縁性を確保することができると共に、ヒートショックに起因する保護管の破損を防止することができる。このため、電気ヒータの耐久性を向上させることができる。

(もっと読む)

ヒータ

【課題】ヒータを従来より高い温度で使用できるようにする。

【解決手段】クロムおよびアルミニウムを含有する金属製の発熱体(2)とこの発熱体(2)を密閉するカバー(3、5、6)との間に酸化物からなる電気絶縁材料(4)が充填され、前記発熱体(2)のリード線(7、8)が前記カバー(3、5、6)のうち電気絶縁体の部分(5、6)を貫通しているヒータにおいて、前記発熱体(2)の表面に酸化アルミニウムの酸化膜が形成されていること。さらに、前記カバー(3、5、6)のうち前記電気絶縁体の部分(5、6)以外の部分がニッケルおよびクロムを含有するシース用金属パイプ(3)であり、このシース用金属パイプ(3)の表面に酸化膜が形成されていること。これにより、ヒータを塑性成形の金型等に使用できる。

(もっと読む)

加熱装置の製造方法

【課題】 シーズヒータを加熱装置の溝に組み込むときにカシメ型が不要であり、かつ、シーズヒータと溝との間に隙間が発生する場合が少なくなるシーズヒータを用いた加熱装置の製造方法を提供すること。

【解決手段】 シーズヒータを発熱源とする加熱装置10の製造方法において、金属板等の熱伝導性部材20の表面21に蟻溝30を形成し、蟻溝30内に、加圧により変形可能なシーズヒータ40を配置し、シーズヒータ40を加圧して、蟻溝30内にシーズヒータ40を埋め込んだこと。さらに、シーズヒータ40を加圧する際に、前蟻溝30内のシーズヒータ40の全てを同時に加圧すること。さらに、蟻溝30内において、シーズヒータ40が熱伝導性部材20と一体化するようにすること。

(もっと読む)

流体加熱装置

【課題】液体を加熱して気体を生成する場合や、気体を加熱して高温の気体を生成する場合等において、加熱対象への伝熱を効率的に行える流体加熱装置を提供する。

【解決手段】流体加熱装置1は、第1流体通路13と第2流体通路14と第3流体通路15とを加熱する加熱ヒータ16a,16b,16cを有し、更に第1流体通路13と第3流体通路15に多孔性の気化素子17が設けられているので、各流体通路13,15を通過する流体はより大きな伝熱面積を獲得した状態で、加熱ヒータ16a,16b,16cからの熱が伝えられる。これにより、加熱ヒータ16a,16b,16cの熱エネルギーを無駄にすることなく、迅速且つ効率良く流体を加熱することができる。

(もっと読む)

発熱体

【課題】アルミ箔を包むという簡易な手法により形成できる発熱体を提供する。

【解決手段】発熱体1は、一端が第1のリード線11に、他端が第2のリード線12に接続された合成樹脂製の長手形状の筒体10と、この筒体10内に接触するように配置された複数の被覆体13と、被覆体13は、アルミ箔と多孔質部材とを有し、多孔質部材はアルミ箔で包まれ、第1のリード線11、複数の被覆体13、第2のリード線12は電気的に接続されている。

(もっと読む)

オーブントースター

【課題】 被調理物の加熱を効率的に行うことができるとともに、オーブントースターの小型化を実現したオーブントースターを提供すること。

【解決手段】 前面に開口部13を有し内部に調理室が形成された箱状の本体12と、前記開口部13を開閉する前扉14とを有し、前記調理室17の内部に被調理物が載置される棚18と前記被調理物を加熱するヒーター19とが配設されたオーブントースター11において、前記ヒーター19は、両端部が近接するように折り曲げられているとともに前記両端部が前記調理室の一方の壁に設けた一対のソケットに接続されている。

(もっと読む)

ヒータ及びこのヒータの取付金具

【課題】 スリーブの横断面をスリーブと被加熱部材、例えば熱交換器とパイプ又はスリーブと被加熱部材、例えば配水管との伝熱効率が高くなるような形状にする。

【解決手段】 スリーブ17の横断面の形状を三角形又は四角形にすることにより、スリーブ17と熱交換器21との接触面積が広がって伝熱面積が広がると共に、スリーブ17と熱交換器21とパイプ21a又はスリーブ17と配水管とで仕切られる空間が狭くなってスリーブ17の周囲の加熱された空気が滞留し易くなることにより、伝熱効率が高くなる。

(もっと読む)

発熱線と端子棒との接続構造

【課題】 発熱線の抵抗値のバラツキを抑えることができ、発熱線の変形を少なく、製作が容易な端子棒と発熱線との接続構造を提供すること。

【解決手段】 発熱線13はコイル状部13aと、該コイル状部13aの間の螺旋状部13bとを有し、前記端子棒15は前記コイル状部13aに挿通して前記コイル状部13aを接続する接続部15aと、螺旋状部13bに間隔をもって挿通するよう前記接続部15aから先細り形状に延びている挿通部15bとを有し、前記接続部15aの外周面15cと前記挿通部15bの前記接続部15a側の外周面15eとが段差面15fを介して連接されている。

(もっと読む)

シースヒータの製造方法及びグロープラグの製造方法

【課題】チューブ内の先端側に位置するコイル部材を効率良く発熱させ得るとともに、耐久性に優れるシースヒータを高い歩留まりで製造可能にする。

【解決手段】シースヒータ40の製造方法は、配置工程、充填工程及びスウェージング工程を備える。配置工程では、軸方向に延在する筒状のチューブ、中軸1及びコイル部材2を用意し、中軸1の先端と第1接続部21によって、チューブの先端を閉塞させるとともにコイル部材2の先端を第2接続部22によって接続する。充填工程では、配置工程後チューブ11内に絶縁性粉末3を充填する。スウェージング工程では、充填工程後、チューブ11をスウェージングすることでシースヒータ40を形成する。このスウェージング工程は、チューブ11を後端方向に向かってスウェージングする正方向スウェージング工程B1、B2と、チューブ11を先端方向に向かってスウェージングする逆方向スウェージング工程Aとからなる。

(もっと読む)

同軸ヒータおよびユニットヒータ

【課題】 高温出力が要求される用途に十分対応することができ、また簡易に製造および加工することが可能な同軸ヒータ、およびそれを用いたユニットヒータを提供する。

【解決手段】 ヒータ線1と、このヒータ線1の周囲をその両端間に亘って覆う絶縁体2と、ヒータ線1と同軸で絶縁体2の両端間の周囲を覆う金属製の管状体3と、ヒータ線1の一端と管状体3とを電気的に接続する電気的接続部4とを備える。絶縁体2は、複数の絶縁短筒2a〜2cをヒータ線1の軸方向に連ねたものであり、また、管状体3は、帯状の金属を絶縁体2の周囲に螺旋状に巻回することにより形成されたものであり、それぞれ曲げ加工性を有する。管状体3はカンタル材、絶縁体2はアルミナ材、ヒータ線1はカンタル材によりそれぞれ形成される。

(もっと読む)

セラミックヒータ素子及びそれを用いた検出素子

【課題】セラミックヒータに対しては、それぞれの機能を発現するため、冷始動時の立ち上がりを早くする等、急速昇温が要求されていたが、素子表面に形成される多孔質のセラミック層は、その厚みが厚いために、ヒータ部が急速昇温する際にセラミックヒータ素子と多孔質セラミック層との熱膨張量の差により多孔質セラミック層が剥離するという問題があった。

【解決手段】発熱体を埋設した平板状または円筒状のセラミックヒータ素子の先端部に2層以上の多孔質のセラミック層を形成し、該セラミック層の端部は段形状またはテーパー状であることとした。あるいは、一番内側のセラミック層の端部の少なくとも一部が他のセラミック層の端部より露出させた。

(もっと読む)

自己調整型ヒータ・アセンブリおよびその製造方法

【課題】 もっと優れたもっと有利な全体的な結果を提供する一方で、上記欠点および他の欠点を克服する改良形自己調整型ヒータ・アセンブリを提供すること。

【解決手段】 自己調整型正温度係数(PTC)のヒータ・アセンブリおよびヒータ・アセンブリの製造方法。PTCヒータ・アセンブリは、少なくとも1つのPTC発熱素子および1対の間に間隔を有する電極を含む。各電極は、相互間に間隔を有する1対の電極の第1の側面を含む。この場合、少なくとも1つのPTC素子は、1対の電極間に位置していて、1対の電極により支持され、電力の供給を受ける。少なくとも1つのPTC素子は、間に間隔を有する1対の電極の縦軸をほぼ横切る方向を向いている。電気的に絶縁性で熱伝導性の界面パッドが、1対の電極のうちの少なくとも1つの第1の側面と、PTC素子の壁部との間に挿入されていてこれらに隣接している。それぞれが1対の各電極に接続している1対の電力リード線が、1対の電極に電力を供給する。

(もっと読む)

耐圧防爆型シースヒータ

【課題】 耐圧防爆型シースヒータの使用に於ける電源側電路等との接続用端子箱の使用を排して、耐熱防爆型シースヒータの小型化と製造コストの引下げを図る。

【課題を解決するための手段】 密封した金属保護管5の内部に発熱等を内臓すると共に、前記発熱等の各リード線8を金属保護管5の後端部より外方へ引出ししたシースヒータ本体部2と,シースヒータ本体部2の後端部へ溶接した金属管保護部9と、その先端側へ各リード線8を挿通せしめて充填した合成樹脂製充填体10aと、その中間部に形成した前記各リード線8と電路用芯線4aとの接続部16を収容する接続用空間11と、その後端部側へ挿入した防爆型電路4と金属管保護部9との間へ充填した合成樹脂製充填体10bとから成る接続機構部3と,金属管保護部9内へ先端部が写密状に挿入固定された所定数の電路用芯線4aと所望の長さ寸法とを有する防爆電路4と,から耐圧防爆型シースヒータを形成する。

(もっと読む)

ヒータプレート及びヒータプレートの製造方法

【課題】ヒータプレートの大型化による変形を防止するとともに、熱伝導性が良く、耐久性の高いヒータプレート及びその製造方法を提供する。

【解決手段】本発明のヒータプレート1は、アルミニウム又はアルミニウム合金の部材2と部材3から構成されており、内部にヒータ回路4がヒータプレート全体に配設されている。部材2と部材3には、前記ヒータプレート外周部とヒータ回路4の全周両側に接合用嵌合部として溝部と凸部が設けられており、さらに補強用勘合部として溝部と凸部が複数設けられている。前記補強用接合部は、前記ヒータプレート外周部より内側に4000/m2以上設けるものとし、前記接合用嵌合部及び前記補強用勘合部の相互の距離を18cm以内とする。

(もっと読む)

加熱装置およびそれを用いた衛生洗浄装置

ケース本体部に直線型シーズヒータが略平行に配置される。シーズヒータの外周面の両端部近傍は弾性保持部材によりそれぞれ軸方向に可動に保持されている。シーズヒータの外周面とケース本体部との間には、円筒状の空間がそれぞれ形成されている。円筒状の空間を連通させる空間が設けられている。  (もっと読む)

(もっと読む)

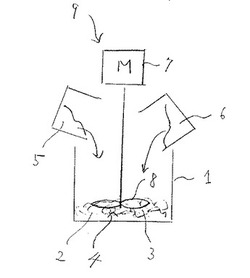

加熱器

【課題】本発明は、水などの液体から飽和ガスより加熱された過熱ガスあるいは過熱蒸気等の生成等に用いる加熱器に関し、効率的に液体を蒸発させ、気体とする加熱器を提供する。

【解決手段】内部に発熱源となる加熱体と、その加熱体の周辺に介在させた多孔質材2とを備えた加熱部58と、加熱部58の周辺に予熱部55とを備え、加熱対象物は予熱部55から加熱された後、加熱部58で加熱される構造であるので、従来一般的に利用されている安価な加熱体を利用でき低コストとなるばかりでなく、加熱体と最外郭との間に予熱部、多孔質材2が介在し、外部への放熱によるロスが低減する。これにより、小型高効率で安価となる。

(もっと読む)

シーズヒータ及びその製造方法並びに加熱器

【課題】 耐食性に優れ、製造工程の簡略化及びコスト低下を可能としたシーズヒータを提供する。

【解決手段】 ヒータ筒体1内に発熱線2を配設すると共に、この発熱線2の両端にはヒータ筒体1端部から引き出される端子体3を接続し、ヒータ筒体1内に絶縁粉末4を充填した後にヒータ筒体1を減径加工してなるシーズヒータ5において、前記ヒータ筒体1は、Ni含有量が8.0〜35.0wt%からなるCu−Ni合金で成形する。また、このシーズヒータ5を組み込んだ加熱器をも対象とする。

(もっと読む)

管形白熱ヒータ装置、トナー定着装置

【課題】異なる発光分布の2灯の直管形の白熱電球の発光分布を、所望の発光量を得ながら確実な取り付け可能とする。

【解決手段】発光分布がそれぞれ異なるヒータの役割を果たす白熱電球L1,L2のピンチシール部13,14を、セラミックスからなる直方体形状の絶縁性のベース部材19,20の嵌合凹部21,22にそれぞれ挿入する。この状態で、白熱電球L1,L2の発光分布が所望の状態になるように白熱電球L1,L2の管軸方向に調整し、その後嵌合凹部21,22に耐熱性の接着剤26,27を充填し固化させることで、異なる発光分布の白熱電球L1,L2をベース部材19,20に取り付けることができる。

(もっと読む)

81 - 100 / 109

[ Back to top ]