Fターム[4D071DA20]の内容

液体又は風力による固体相互の分離 (3,622) | 用途 (628) | その他 (258)

Fターム[4D071DA20]に分類される特許

101 - 120 / 258

プランクトン藻類の回収装置

【課題】プランクトン藻類の回収性、作業性、コスト性に有利なプランクトン藻類の回収装置を提供すること。

【解決手段】培養液中で培養されたプランクトン藻類を当該培養液から回収するための回収装置100であって、プランクトン藻類を含む培養液の流路を形成する管路110と、管路110のうち第2管路130を流れる培養液からプランクトン藻類を分離するためのベルトコンベア140と、を備える。例えば、ベルトコンベア140のベルト部141を網目状のメッシュ地にて形成し、第2管路130の培養液から所定の大きさ以上のプランクトン藻類を取り出せる。

(もっと読む)

分級デバイス、当該分級デバイスを用いた遠心エルトリエータ装置、磁気ビーズ、磁気ビーズの分級方法

【課題】エルトリエータを用いて磁気ビーズを分離する際、特に原料のうち中粒径ないし大粒径の粒子を分取する際に、分級性能、即ち産物粒子の粒径の均一性が低いという課題があった。

【解決手段】エルトリエータ用分離チャンバーと、当該分離チャンバー内部に磁界を印加する磁界発生手段とを備えている。ここで、上記磁界発生手段は、エルトリエータの遠心回転半径方向に配列した複数の独立制御可能な磁界発生部を備えることが好ましい。上記磁界発生手段としては電磁石を使用することができる。

(もっと読む)

分級触媒組成物、装置、及び方法

本開示は、触媒組成物、特に低細粒触媒組成物を産生する装置及びプロセスに関する。クロスフロー分級デバイスは、大型の触媒粒子を触媒細粒から分離するために使用される。触媒組成物のスラリーは、前記クロスフロー分級デバイス中に導入される。分級触媒組成物は、前記触媒スラリーにクロスフロー分級プロセスを受けさせた結果として産生された残余分から回収される。分級前及び/又は分級後の触媒スラリーの固体含有率は、NMR分光法によって決定される。前記固体含有率の決定は、洗浄液の前記触媒組成物から前記スラリー液相中への移行を説明する。前記分級触媒組成物は、低い細粒含有率を有し、低いポリマー細粒含有率を有するポリオレフィン組成物を産生する。 (もっと読む)

分級設備及び分級工法

【課題】浚渫土砂から砂材のみを採取可能で、かつ、安価な分級装置及び分級工法を提供する。

【解決手段】分級設備1は、ダム貯水池2内に形成された水路3と、水路3内に流入する水量を調整して水路3内の流速を制御する調整手段4と、浚渫土砂を積載した運搬船5を停泊させる位置を示す標識6と、運搬船5から水中に投入された浚渫土砂に含まれる砂材7が堆積するための仮置き場8と、仮置き場8に堆積した砂材7を地上に搬出する搬出手段9とを備える。

(もっと読む)

フライアッシュ中の未燃カーボンの除去方法及びその装置

【課題】

浮選工程における浮選分離の効率を下げずに、脱水工程における脱水速度及び効率を上昇させることで、処理量が多く、かつ高品質の改質フライアッシュを得られるフライアッシュ中の未燃カーボンの除去方法及びその装置を提供する。

【解決手段】

フライアッシュに水を加えてスラリーとするスラリー化工程と、前記スラリーに捕集剤を添加する表面改質工程と、前記スラリーに起泡剤を添加する起泡剤添加工程と、前記スラリーを沈殿物と浮遊物に浮選分離する浮選工程と、前記浮選工程で得られた前記沈殿物のスラリーを脱水する沈殿物脱水工程からなるフライアッシュ中の未燃カーボンの除去方法において、前記浮選工程の後に、浮選工程で得られた沈殿物のスラリーを一時貯留する中間タンクと遠心分離型脱水機の間を循環させることで濃縮する循環濃縮工程により前記スラリーを脱水し、この脱水されたスラリーを前記沈殿物脱水工程に搬送する。

(もっと読む)

粉体分級方法および粉体分級装置

【課題】粉体の分級を安定して正確に行う上で有利な粉体分級方法および装置を提供する。

【解決手段】粉体分級装置10は、容器12と、第1の液媒流生成部14と、第2の液媒流生成部16と、粉体供給部18と、粉体回収部20などを含んで構成されている。第1の液媒流生成部14は、容器12に収容された液媒2の液面202に液面202上の一箇所である粉体回収位置P2に向かって流れる液媒2の横流れを形成するものである。第2の液媒流生成部16は、液面202の下方における液媒2部分の実質上全域において下方に向かって流れる下降流を形成するものである。粉体供給部18は、粉体回収位置P2から離れた液面202上の粉体供給位置P1あるいは粉体回収位置P2から離れた液媒2中の粉体供給位置P1に分級すべき粉体3を供給するものである。粉体回収部20は、粉体回収位置P2に設けられ該粉体回収位置P2に到達する粉体3を回収するものである。

(もっと読む)

濾過装置

【課題】微粒子よりなる固形分を懸濁したスラリー中に含まれる異物等を取り除き、目的微粒子のみからなる固形分を有する高品位なスラリーを得るための濾過装置を提供する。

【解決手段】密閉フィルタハウジング1内にフィルタエレメントを固定して、該密閉フィルタハウジング内を二室に分割し、一方の室には被処理スラリー供給口を、他方の室には、処理済スラリー排出口を設けた濾過装置において、前記密閉フィルタハウジングは、その外壁に振動装置が付設され、且つ、支持機構によって振動可能な状態で固定台5に取り付けられ、更に、前記被処理スラリー供給口と処理済スラリー排出口には、フレキシブルパイプ3a、4aを接続して前記被処理スラリーの供給及び処理済スラリーの排出を行なうようにしたことを特徴とする濾過装置。

(もっと読む)

石灰石微粉体製造装置及び方法

【課題】浮遊選別過程を経て白色度が向上した石灰石を湿式粉砕装置と湿式分級装置を利用しより粒度が小さな石灰石微粉体に製造するための石灰石微粉体製造装置及び方法を提供する。

【解決手段】石灰石微粉体製造方法は石灰石を浮遊選別する工程、上記石灰石を粉末で形成する工程、上記粉末をスラリータンクでスラリーを形成した後、粉砕装置を利用して粉砕物で形成する工程及び上記粉砕物を分級装置を利用して微粉と粗粉で分級する工程とを含み、石灰石微粉体製造装置は石灰石破砕物をスラリーで形成して保管するためのスラリータンク130、上記スラリータンクと連結して供給された上記石灰石スラリーを粉砕するための粉砕装置140及び上記粉砕装置で粉砕された石灰石粉砕物を分級するための湿式分級装置170を含む。

(もっと読む)

微粒子状切粉の回収方法及び回収装置

【課題】ワークに切削加工を施す際に生じるスラッジに含まれるワークの微粒子状切粉を高純度で回収することが可能である微粒子状切粉の回収方法及び回収装置を提供する。

【解決手段】シリコンインゴットを切断加工して生じるシリコン微粒子状切粉を含むスラッジに、水,エタノール及び塩酸を加えてpH3〜7の懸濁液Lを生成して収容する洗浄槽2と、洗浄槽2内の懸濁液Lを送給する循環ポンプ3と、循環ポンプ3により送給された懸濁液Lを収容する水槽4と、水槽4内の懸濁液Lに超音波を照射してその表面から微細な液滴Dを生じさせる超音波振動子5と、水槽4内に不活性ガスを導入して浮遊する微細な液滴Dを不活性ガスに載せて水槽4外に送り出すコンプレッサ6と、不活性ガスとともに送給された微細な液滴Dからシリコン微粒子状切粉を回収する微粒子回収部7を備えている。

(もっと読む)

チャネル内を流れる流体中の粒子または粒子集団の選別方法

【課題】サブミリメートルサイズの粒子をサイズに従って選別、採取、濃縮する方法であって、高度の遠心力及び/またはせん断力を加える必要がない方法を提供する。

【解決手段】サブミリメートルサイズの粒子を含む流体を主チャネル1に流通させ、横チャネル3から導入したフォーカシング溶液の流れによって主チャネルの壁7に沿って前記粒子を集中させる工程と、その下流において、主チャネルの壁部に開口した再循環チャンバ40を用いて、粒子のサイズを関数とする選別及び取り出しを行う工程からなる、サブミリメートル粒子の選別、採取、濃縮方法。

(もっと読む)

微粒子の分級方法および分級装置

【課題】ふるいを使用して湿式法による分級を行なうにあたり、粉体粒子が凝集することなく、能率的に粒度の精度が良好な分級粒子が得られる分級方法および分級装置を提供する。

【解決手段】底面および側面の少なくとも一方がふるい面となっている円筒容器を、垂直位置から20ないし70度傾斜させた状態で液体中に保持し、超音波振動を与えつつ前記円筒容器を中心軸の回りに回転させ、微粒子を液体媒体に分散させた分散体を前記円筒容器の内部に入れて流動させながら分級する。

(もっと読む)

非対称流フィールドフローフラクショネーションユニットによって分離された粒子のキャラクタリゼーションを改良する方法、および流体手段中に懸濁している粒子の試料を分画するための改良されたA4Fユニット

【課題】新しいタイプの非対称流フィールドフロー分画装置、すなわちA4Fについて説明しており、この装置は、同じA4Fユニット内でさまざまな利用可能なチャンネル長を与えることによって、改良された試料分画手段を可能にする。

【解決手段】このような装置では、チャンネル長の関数としてこのような分画を行なうことによって試料を最適に分離できる。同じA4Fユニット内でチャンネル長を変更する能力はこれまで利用できなかった。

(もっと読む)

分子分離装置及び製造方法

【課題】液体サンプルから分子のサイズによって特定の分子を分離する分離装置の提供。

【解決手段】分子は、分離装置1によって、前記分子と、分離される前記分子の流体力学直径よりも大きい流体力学直径を有する付加分子の少なくとも1つと、を含む液体サンプルから、分離される。前記分離装置は、基板2と、前記基板に配置される少なくとも1つの循環チャンネル7と、分離される前記分子と関係付けられており、且つ、前記基板の自由表面2aの上に形成される少なくとも1つのナノチューブ3と、を備える。分離は、カーボンナノチューブのような、所定のものとして、且つ、制御された方法から選択された有効直径を有する、ナノチューブの内部チャンネル4によって達成する。前記内部チャンネルの前記有効直径は、分離される前記分子の流体力学直径よりも大きく、且つ、大きい流体力学直径の前記付加分子の流体力学直径よりも小さくなるように選択される。

(もっと読む)

固液分離装置

【課題】分離槽内の原水から、原水に含まれる懸濁物質を容易かつ短時間で分離する固液分離装置を提供する。

【解決手段】複数種類の懸濁物質が含まれる原水を流入して原水に含まれるいずれかの異なる懸濁物質をそれぞれ分離する複数の分離槽4,10,16が直列に接続され、複数種類の懸濁物質が含まれる原水に、異なる密度又は粒径で形成され、異なる懸濁物質をそれぞれ吸着する複数種類の吸着剤を供給する吸着剤供給装置2を備え、分離槽4,10,16にはそれぞれ、流入する原水が分離槽内で旋回するように、分離槽の中心より外側に設置される流入管3,9,15と、吸着剤供給装置2によって供給されたいずれかの吸着剤に吸着されて分離槽内で沈澱した懸濁物質を排出するスラッジ排出管5,11,17と、原水から吸着剤に吸着された懸濁物質が排出された後の処理水を排出する処理水排出管7,13,19とが接続される。

(もっと読む)

繊維懸濁液用の改良型濾過ドラム

本発明は、複数のスリット(3)に覆われた濾過面となる内部側面(4)を有し、略円形断面を有する管状構造を形成するよう並べて配置され、主として長さ方向に伸長する複数の成形バー(2;11,13)と、管状構造により規定される長さ方向の軸(X)に合わせて相互に同軸上に離して配置され、成形バー(2;11,13)に外側で接して係合される2個以上の環状部材(15)とを備え、成形バー(2;11,13)はらせん状に配置されることを特徴とする、繊維懸濁液用の濾過ドラム(1)に関する。 (もっと読む)

粒子の分級方法およびその方法を用いて得られる粒子

【課題】粗大粒子からなる第一粒子群を十分に除去できる粒子の分級方法の提供。

【解決手段】内部に液体または気体を有する粒子を含む粒子混合物から、この粒子混合物中においてある値を基準としてそれよりも大きい粒径の粒子を第一粒子群、粒子混合物中の第一粒子群以外の粒子を第二粒子群としたとき、第一粒子群を除去する篩い分け工程と、篩い分け工程後の粒子混合物を、流体中にて個々の粒子の質量および個々の粒子が受ける流体抵抗の差により乾式分級する流体分級工程とを有する粒子の分級方法。

(もっと読む)

粒子を分離する方法及び装置

【解決手段】 本発明は、粒子の階段状通路の中を流動することが可能かどうかの能力に基づき、粒子を分離する装置に関するものである。粒子のうちの少なくとも一部は、第1の段によって境界が定められた経路内に収容されるが、当該粒子のうちの少なくとも一部は、第2の段によって境界が定められたさらに狭い経路の中を通過することができない、このようにして粒子が分離されるものである。本明細書に記載される装置および方法は、多岐にわたる種類の粒子の分離に使用される。例えば、母体血液サンプルから胎児様細胞(fetal−like cells)を分離することに使用できる。

(もっと読む)

セラミックス被覆層の分離方法及び分析方法

【課題】酸化雰囲気に活性なセラミックス被覆層についても単独で分離し、定比性を求めることができる方法を提供する。

【解決手段】少なくとも核、セラミックス被覆層及び除去層を含むセラミックス被覆粒子から前記核を除去する除去工程(S1)、前記核を除去した前記セラミックス被覆層及び前記除去層を研磨材より研磨する研磨工程(S2)、及び、前記セラミックス被覆層と前記除去層及び前記研磨材とを溶液中で分離する重液分離工程(S3)を備える。

(もっと読む)

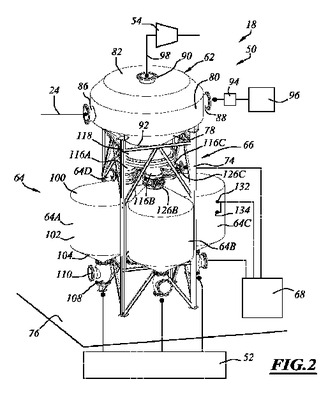

少なくとも固形物及び液体を含む加圧流体を受けるためのセパレータ、並びに関連した装置及び方法

【解決手段】セパレータは、加圧室(62)と、加圧室(62)で生成された固形物が豊富な加圧流を減圧するための少なくとも1つの第1のタンク(64A) 及び1つの第2のタンク(64B) とを備えている。前記セパレータは、加圧室(62)と第1及び第2のタンク(64)とを接続する分配マニホールド(66)を更に備えている。分配マニホールド(66)は、第1のタンク(64A) へ加圧流を導いて第2のタンク(64B) を減圧するための第1の配置と、第2のタンク(64B) へ加圧流を導いて少なくとも第1のタンク(64A) を減圧するための第2の配置との間で移動可能である。  (もっと読む)

(もっと読む)

トナーの製造方法

【課題】帯電性が高いトナーにおいても、帯電による凝集をほとんど発生させずに篩いが出来、かつ目的粒径より少し大きい粗粉の除去が可能となるため粗大粉の飛込みを確実に防止するトナーの製造方法を提供すること。

【解決手段】少なくとも水系で造粒する造粒工程を有する電子写真用トナーの製造方法において、トナー母体粒子の粒径の粒度分布を調整する粒度分布調整工程を有し、該粒度分布調整工程が、トナー母体粒子を水系媒体に分散してなるスラリー状物を非金属製スクリーンによって篩い分けすることによって粗大粉を除去する篩工程であることを特徴とする帯電量が−20〜−60μC/gのトナーの製造方法。

(もっと読む)

101 - 120 / 258

[ Back to top ]