Fターム[4D075BB22]の内容

流動性材料の適用方法、塗布方法 (146,046) | 処理方法 (13,909) | 加熱処理 (3,743) | 塗布材料の予熱 (169)

Fターム[4D075BB22]に分類される特許

41 - 60 / 169

固体潤滑剤被覆金属板の製造装置および製造方法

【課題】固体潤滑剤の凝固に起因した塗布ノズルの閉塞を一掃することができ、作業効率を向上できると共に、金属板へ塗布される固体潤滑剤の分布を均質にでき、固体潤滑剤被覆金属板の品質を向上することができる固体潤滑剤被覆金属板の製造装置および製造方法を提供する。

【解決手段】静電塗布法によって固体潤滑剤被覆金属板を製造する製造装置であって、電気絶縁物からなるヘッド5と、ヘッド5に形成され固体潤滑剤Lを噴出させる噴出流路6と、噴出流路6に連通して固体潤滑剤Lを供給する電気絶縁物からなる潤滑剤供給管7と、噴出流路6の固体潤滑剤Lに負の電荷を印加する電極8とを有する塗布ノズル2と、潤滑剤供給管7に連通して固体潤滑剤Lを供給する潤滑剤供給流路3と、塗布ノズル2と金属板10の間に塗布ノズル2と並行して設けられ、かつ、塗布ノズル2との間で放電による短絡が生じない位置に設けられる加熱ヒータ4とを備える。

(もっと読む)

吐出量測定方法、液滴吐出方法、カラーフィルターの製造方法、および液滴吐出装置

【課題】描画状態における液滴吐出ヘッドからの液状体の吐出量をより高精度に設定可能とする吐出量測定方法を提供する。

【解決手段】複数の液滴吐出ヘッド5から各々吐出される液状体Lの吐出量をそれぞれ測定する吐出量測定方法であって、液滴吐出ヘッド5を予備加熱する予備加熱工程と、予備加熱された液滴吐出ヘッド5から液状体Lを吐出する予備吐出工程と、予備吐出工程の後に、改めて液滴吐出ヘッド5から吐出された液状体Lの重量を測定する重量測定工程と、を備え、予備加熱工程の開始から予備吐出工程における液状体Lの吐出までの所要時間に基づいて、相対的に所要時間が長い液滴吐出ヘッド5ほど予備吐出工程における液状体Lの吐出量を多くすることを特徴とする。

(もっと読む)

液滴吐出方法、カラーフィルターの製造方法、および液滴吐出装置

【課題】描画状態における液滴吐出ヘッドからの液状体の吐出量を高精度に設定可能とする液滴吐出方法を提供することを目的とする。

【解決手段】液滴吐出ヘッドを予備加熱する予備加熱工程S1と、予備加熱された液滴吐出ヘッドから液状体を吐出する予備吐出工程S2と、予備吐出工程S2の後で、液滴吐出ヘッドから改めて吐出される液状体の重量を実吐出量として測定する重量測定工程S3と、予備吐出工程S2における単位時間あたりの吐出量を予備吐出量とし、予備吐出量に対する実吐出量の関係を算出する算出工程S5と、算出工程S5の算出結果と貯留液温度とに基づいて、駆動素子に印加する駆動信号を調節する駆動信号調節工程S6と、を備え、異なる2以上の予備吐出量で予備吐出工程S2と重量測定工程S3とを行い、得られる2以上の予備吐出量および実吐出量を用いて、算出工程S5を行う。

(もっと読む)

液滴吐出装置、液滴吐出方法及びカラーフィルター製造方法

【課題】描画状態における液滴吐出ヘッドからの機能液の吐出量をより高精度に設定可能とする。

【解決手段】基材に対して機能液を吐出する場合に駆動される駆動素子のみを振動させて液滴吐出ヘッドを予備加熱する予備加熱工程と、予備加熱された液滴吐出ヘッドから吐出された機能液の重量を測定する重量測定工程と、該重量測定工程の測定結果に応じて前記駆動素子に印加する駆動信号を調節する駆動信号調節工程とを有する。

(もっと読む)

液滴吐出装置、液滴吐出方法及びカラーフィルター製造方法

【課題】描画状態における液滴吐出ヘッドからの機能液の吐出量をより高精度に設定可能とする。

【解決手段】液滴吐出ヘッドを予備加熱する予備加熱工程と、駆動素子によって予備加熱により加熱された機能液を液滴吐出ヘッド内部から吐出する予備吐出工程と、該予備吐出工程後において液滴吐出ヘッドから吐出された機能液の重量を測定する重量測定工程と、該重量測定工程の測定結果に応じて駆動素子に印加する駆動信号を調節する駆動信号調節工程とを有する。

(もっと読む)

塗布方法およびパターン形成方法

【課題】インクジェット塗布により基板上に形成されたバンク内に精度良く塗布膜を充填させることができる塗布方法を提供すること。

【解決手段】基板1上のバンク2に囲まれた領域3に対してインクジェット方式によりバンク2に囲まれた領域3に隙間が形成されるように塗布膜7を形成し、塗布膜7を軟化させ、塗布膜7をバンク2に囲まれた領域3に形成されていた隙間が埋められるように流動させ、塗布膜7をバンク2に囲まれた領域3に充填させる。

(もっと読む)

ガラスをコーティングする方法および装置

本発明は、少なくとも1つまたはそれ以上の液体原材料を使用してガラス(2)をコーティングするプロセスおよび装置に関する。液体原材料は、本質的にガラス方面の少なくとも一部上で反応し、コーティングをそこに形成する。液体原材料の少なくとも一部は、1つまたはそれ以上の2流体アトマイザで飛沫(17)に霧化される。1つまたはそれ以上の2流体アトマイザで使用されるガスの少なくとも一部は帯電させられ、飛沫(17)の少なくとも一部は、霧化の間またはその後に帯電させられる。本発明によれば、飛沫(17)は、別個に形成される電場内に形成される。 (もっと読む)

湿気硬化型ホットメルト接着剤の供給方法、及び、包装された湿気硬化型ホットメルト接着剤の製造方法

【課題】使用する量ずつ溶融して無駄なく使用することが可能な湿気硬化型ホットメルト接着剤の供給方法等を提供する。

【解決手段】気密に包装する包装材を開封して一部を露出させた固形状の湿気硬化型ホットメルト接着剤5を、露出された部位から順次加熱して溶融させつつ、溶融された湿気硬化型ホットメルト接着剤を、接着すべき部位に吐出するための接着剤吐出口40へ供給することを特徴とすることを特徴とする。

(もっと読む)

橋梁の表面保護方法

【課題】工数を減らして、工期を短縮し、コストを低減し、作業のための道路交通規制を短縮できる橋梁の表面保護方法を提供する。

【解決手段】橋梁1の梁10のひび割れ部分11に、スタティック式スプレー装置を用いて、ウレタン系樹脂材料を吹き付けて、ひび割れ部分11に、ウレタン系樹脂からなる保護膜20を一層形成する。

(もっと読む)

非混和性液体を局所的に吐出させることによる薄膜の表面の構造化

【課題】本発明は、液状またはゲル状の有機薄膜表面にトポロジー形状(複数の位相同形な形状)を形成させる方法に関する。

【解決手段】この方法は、薄膜を構成する物質と非混和性の液状物質を、局所的に噴霧する工程を含む。

(もっと読む)

ノズル保管装置、塗布装置および塗布方法

【課題】 ノズル先端に形成された小径の吐出口から有機EL材料を吐出し、基板上に有機ELの薄膜を形成する装置において、有機EL材料の粘度が高いため、吐出口から液柱状(直線棒状)に吐出することが困難である。

【解決手段】 有機EL材料を吐出するノズルの保管を行う際、そのノズルの先端部に暖められた保管液を接液させることにより、ノズル内部に残留する有機EL材料を間接的に暖めて粘度を低下させる。再度吐出するときは、最初に粘度の低い状態である有機EL材料が吐出されるため、液柱状態を形成して吐出することが可能となる。

(もっと読む)

加工対象物の表面および加工対象物とコーティング要素との間の相対運動

本発明は、コーティング要素(2)によって加工対象物(1)の少なくとも1つの表面をコーティングし、材料がコーティング要素(2)から加工対象物(1)に移動するコーティング方法であって、第1の方法の段階では、加工対象物(1)表面の少なくともコーティングされる領域が加熱され、第2の方法の段階では、加工対象物(1)の表面のコーティングされる領域がコーティング要素(2)と接触し、加工対象物(1)の表面とコーティング要素(2)との間で相対運動が発生することを特徴とする方法に関する。 (もっと読む)

エッチング技術を使った製造工程を利用した多層膜の製造方法及びそのエッチング膜製造装置

【課題】

エッチング技術を使った製造工程を利用した多層膜の製造方法及びそのエッチング膜製造装置。

【解決手段】

本発明はエッチング技術を使った製造工程を利用した多層膜の製造方法及びそのエッチング膜製造装置に関するものである。本発明は第2層エッチング液におけるエッチング液の揮発速度を加速させるもので、過熱することで第2層エッチング液の溶剤が落下し、本来の有機分子膜を溶解するのを防ぐものである。この装置には、すき間を有する有機容器、加熱器、吸気弁が含まれる。有機容器は有機分子のエッチング液を入れるのに用いる。この有機容器は機械を使って基板と基板の間隔を調節することができ、この間隔によりウエット薄膜にできる厚みを制御することができる。吸気弁は有機容器の上に設置し、すき間を流れる有機溶液の量を調整するのに使用する。加熱器は有機容器の一方に置き、容器の揮発及び薄膜形成の速度を速めるのに用いる。

(もっと読む)

液状物吐出装置、液状物吐出方法及び有機EL素子の製造方法

【課題】 ダイコート方式で形成されるライン状の塗膜は、幅及び厚みの変動が大きく、かつ制御が難しいという問題があった。本発明はこの従来例の問題点を解決する。

【解決手段】 ノズル列をなす複数のノズル7を有する液滴吐出ヘッド1を備えた液状物吐出装置において、各ノズル7の先端吐出口8の内壁部に螺旋形状の溝10を設け、かつ前記先端吐出口8におけるノズル径dに対する液通過部長さLの倍率を4以上とし、前記先端吐出口8を囲むようにヒーター11を設ける。

(もっと読む)

レジスト液供給装置、レジスト液供給方法、プログラム及びコンピュータ記憶媒体

【課題】基板上に供給されるレジスト液中の異物を低減し、レジスト液塗布後の基板の欠陥を低減する。

【解決手段】レジスト液供給装置200は、レジスト液を貯留するレジスト液供給源201を有している。レジスト液供給源201は、供給管202を介して塗布ノズル142に接続されている。供給管202のレジスト液供給源201側には、供給管202内のレジスト液を加熱するヒータ210が設けられている。ヒータ210は、レジスト液を23℃〜50℃に加熱することができる。供給管202の塗布ノズル142側には、供給管202内のレジスト液を冷却する温調配管214が設けられている。温調配管214は、レジスト液を23℃に冷却することができる。

(もっと読む)

ヘッドユニット、吐出装置、及び吐出方法

【課題】吐出ノズルごとに駆動パルスの電圧を変更するように、制御装置にかかる負荷が大きく処理に要する時間が長くなることを抑制しながら、吐出ノズルごとの吐出量を調整できるヘッドユニット、吐出装置、及び吐出方法を提供する。

【解決手段】ヘッドユニットは、液状体を吐出する複数の吐出ノズルが形成されたノズルプレートと、ノズルプレートを支持すると共に、内部に吐出ノズルに連通する液状体の流路が形成されているプレート保持部とを有する吐出ヘッドと、熱源又は冷却源と、少なくとも大気より熱伝導率が高い材料で形成されており、一端が吐出ノズルに連通する流路に臨むプレート保持部の外壁に接触しており、他端が熱源又は冷却源に接触している温度調整端子と、を備える。吐出装置は、当該ヘッドユニットを備える。

(もっと読む)

温度安定性に優れた接着力を有する感圧接着剤

【課題】(1)〜(3)から成る加熱架橋可能な接着剤組成物と、それが塗布された自己接着性支持体。

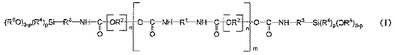

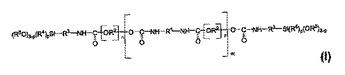

【解決手段】(1)20〜85重量%の下記式(I)を有する2つの加水分解可能なアルコキシシラン-タイプの末端基を有するポリウレタン:

(ここで、R1は5〜15の炭素原子数を有する芳香族または脂肪族の直鎖または分岐鎖または環状の炭化水素をベースにした2価の基を表し、R2はC1〜4の直鎖または分岐鎖の2価アルキレン基を表し、R3はC1〜3の直鎖2価アルキレン基を表し、R4とR5は各々C1〜4の直鎖または分枝鎖のアルキル基を表し、互いに同一でも異なっていてもよく、複数のR4(またはR5)が存在する場合にはそれらは互いに同一でも異っていてもよく、nは式-[OR2]n-のポリエーテルブロックの数平均分子量が300Da〜30kDaの間になるような整数であり、mは式(I)のポリマーの数平均分子量が600Da〜60kDaとの間になるな整数、pは0、1または2の整数)、(2)15〜80重量%の200Da〜5kDaの間の数平均分子量を有する相溶性のある粘着付与樹脂、(3)0.01〜3重量%の硬化触媒。  (もっと読む)

(もっと読む)

微細パターン形成方法

【課題】線幅精度を低下させることなく、モールド押し付け後の残渣を除去することができ、高精度の微細パターンを形成することのできる微細パターン形成方法を提供する。

【解決手段】基板11上にシロキサン結合を有する塗布膜(第1の膜12)を形成し、この第1の膜12に対して、室温で、モールド13を押し付けて微細パターンを転写する。第1の膜12を硬化させて薄膜(第2の膜14)を形成し、モールド13を取り外した後、斜め蒸着法によりパターンの凸部14aの上にのみ金属薄膜15を形成し、この金属薄膜15をマスクとして凹部14bのエッチングを行い、残渣を除去する。

(もっと読む)

高粘度熱硬化性樹脂フィルムの成形方法

【課題】 フィルム成形工程における樹脂の過剰な粘度上昇を回避すると共に、フィルム塗工精度を良好に維持し、更にはフィルム成形工程に要する人手を最小限に抑えることを可能にした高粘度熱硬化性樹脂フィルムの成形方法を提供する。

【解決手段】 室温での粘度が10,000Pa・s以上1,000,000Pa・s以下である高粘度の熱硬化性樹脂Rを加熱混合後に連続体R1に成形した状態で冷却して保管し、その後、連続体R1を樹脂フィーダ15に連続的に供給し、該樹脂フィーダ15により連続体R1を加熱して軟化させた熱硬化性樹脂Rをロール式塗工機20に連続的に供給し、該ロール式塗工機20により離型性シート25上に熱硬化性樹脂RからなるフィルムR2を成形する。

(もっと読む)

板状材の継ぎ目部処理工法及び継ぎ目部を備えた板状材の表面仕上げ方法

【課題】

熟練を要さずに簡単に施工でき、塗装やクロス貼り付けなどの表面処理施工後に継ぎ目部処理跡が目立たないような板状材の継ぎ目部処理工法及び継ぎ目部を備えた板状材の表面仕上げ方法を提案する。

【解決手段】

(1)熱可塑性樹脂を主成分とする固形状補修材を加熱体で熱溶融させ、これを隣接した板状材の継ぎ目部凹部に押圧せしめ充填し、継ぎ目部凹部に補修材層を形成する工程、

(2)補修材層表面及び継ぎ目部周囲の板状材表面に、パテを塗布し、乾燥させた後、該パテ層表面を研磨する工程、

を含むことを特徴とする板状材の継ぎ目部処理工法、並びに該工法で得られた処理層表面を含む板状材表面全体を上塗り塗装するかもしくはクロスを貼り付けてなる継ぎ目部を備えた板状材の表面仕上げ方法。

(もっと読む)

41 - 60 / 169

[ Back to top ]