Fターム[4D075DA32]の内容

流動性材料の適用方法、塗布方法 (146,046) | 被塗体の形状、構造、表面 (9,578) | 特定部位 (388) | 溝部 (120)

Fターム[4D075DA32]に分類される特許

61 - 80 / 120

塗布装置及び方法並びに前記塗布装置に装着されるチップ

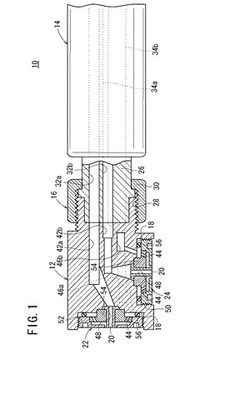

【課題】塗布パターン幅を拡張させて前記塗布パターンの面積を従来と比較して増大させることにより、塗布時間を短縮することにある。

【解決手段】ガン本体12の内部に設けられた第1連通路42a及び第2連通路42bを介して塗布材料がそれぞれ送給され、ノズル20をそれぞれ有する第1チップ22及び第2チップ24を備え、前記第1チップ22及び第2チップ24は、前記ガン本体12の側面に相互に直交して設けられると共に、塗布材料が吐出されるノズル孔48の軸線Aに対して前記エア吐出孔44の軸線Bが約30度だけ傾斜するように設定される。

(もっと読む)

液体充填方法

【課題】液体の充填終了時に、充填ノズルの先端から液柱を素早く引き抜き、充填速度を速めると共に、液体収容部以外への液体の飛散を防止し、液柱の一部が充填ノズルの先端に留まることを防止でき、充填精度が高い液体充填方法及び液体充填装置を提供すること。

【解決手段】凹状の液体収容部Pに液体Q1を充填する液体充填方法であって、液体Q1が流通する内筒2及び気体Q2が流通する外筒3を備えた二重管構造を有し且つ内筒2の上流側に液体Q1の流通を制御するニードルバルブ4を備えた充填ノズル1を用い、液体収容部Pへの液体Q1の充填後に、外筒3の下端から気体Q2を噴射する。

(もっと読む)

塗装方法

【課題】建築現場における既設の無機質建材の壁面に対し、その凹凸模様を活かしつつ、安定した斑点模様を付する簡便な塗装方法を提供する。

【解決手段】線状凹部による目地模様を有する無機質建材が複数並設されて構成された壁面の塗装方法において、当該壁面のうち、少なくとも線状凹部を含む領域に第1着色塗料を塗装した後、当該線状凹部を除く凸部に対し、透明被膜を形成する分散媒中に、平均粒子径0.2mm以上の斑点模様形成用着色粒子、及び当該斑点模様形成用着色粒子よりも平均粒子径が小さい背景色形成用着色粒子が分散されてなり、当該斑点模様形成用着色粒子と当該背景色形成用着色粒子との重量比は1:2〜1:200であり、当該背景色形成用着色粒子は、当該斑点模様形成用着色粒子とは異色である上塗材をローラー塗装する。

(もっと読む)

コーティング方法

【課題】耐汚染性及び作業性に優れたコーティング方法を提供する。

【解決手段】硬化触媒を含有する変成シリコーン系材料の表面に硬化触媒を含有しない変成シリコーン系コーティング剤を塗布することを特徴とし、変成シリコーン系材料に含まれる硬化触媒を利用して硬化触媒を有さないコーティング剤の硬化反応を起こし、変成シリコーン系材料部分のみコーティング剤を硬化せしめるようにした。前記コーティング剤の塗布が噴霧(スプレー塗布)であることが好ましい。

(もっと読む)

水冷却用スプレーノズルの詰まり防止方法

【課題】鉄鋼製造工程における高温の冷却対象物を水スプレーにより冷却するために用いられるスプレーノズルの閉塞防止方法を提供する。

【解決手段】連続鋳造工程における鋳片または熱間圧延工程における圧延材の表面を水冷却するためのスプレーノズルのチップ部に金属の表面皮膜を施すことを特徴とする水冷却用スプレーノズルの詰まり防止方法である。とりわけ、連続鋳造工程において鋳片の表面を水冷却するために用いる二次冷却用スプレーノズルのチップ部に、電解めっきまたは無電解めっき処理により、皮膜厚さが10〜50μmの金属の表面皮膜を施すことにより、水冷却スプレーノズルの優れた閉塞防止効果が得られる。

(もっと読む)

鏡面塗装体の製造方法と鏡面塗装体

【課題】鏡面塗装体に部品を取り付けるなどのために加工を行い、塗膜に微細な割れが発生しても、割れが一定域を超えて成長するのを防止する。

【解決手段】鏡面塗装体1における表面加工部2の外周外側に加工に先立って凹部3を形成し、凹部において塗膜4を分断しておく。

(もっと読む)

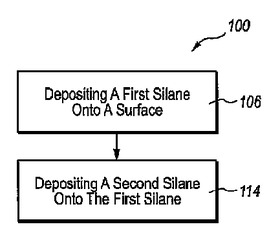

疎水性および疎油性のコーティングならびにその調製方法

接着促進組成物から形成された接着促進層と、疎水性層形成組成物から形成された疎水性層とを備える疎水性および疎油性のコーティングが開示される。接着促進組成物は、官能性結合基と、シラン官能基および/またはゲルマニウム官能基のうちの少なくとも一つとを有した接着促進化合物を含有してもよい。疎水性層形成組成物は、疎水性脂肪族基と、シラン官能基および/またはゲルマニウム官能基のうちの少なくとも一つとを有した疎水性層形成化合物を含有してもよい。コーティングを形成する方法もまた開示される。  (もっと読む)

(もっと読む)

プリプレグシート固定装置とプリプレグシート固定方法及び多層プリント配線基板の製造方法

【課題】未硬化のプリプレグシートに孔を形成し、前記孔に導電性ペーストを充填し、銅箔等と一体化してなる多層プリント配線基板において、前記プリプレグシートの面積を大きくした場合、前記プリプレグシートを吸着ステージに吸着させる場合に、皺が発生する場合がある。

【解決手段】未硬化の複合プリプレグシート10に孔21を形成し、これを吸着ステージ14の上に吸着する際に、前記複合プリプレグシート10の4辺の複数個所を吸着治具11を用いて固定し、前記複合プリプレグシート10の一部を積極的に下側に凸の形状とし、前記複合プリプレグシート10の下に凸の頂点に対応する前記吸着ステージ14を局所的に真空引きしておき、まず最初に前記複合プリプレグシート10の凸の頂点と、吸着ステージ14の一部を真空吸着させた後、更に前記複合プリプレグシート10を前記吸着ステージ14に接するようにさせる。

(もっと読む)

プリプレグシート固定装置とプリプレグシート固定方法及び多層プリント配線基板の製造方法

【課題】未硬化のプリプレグシートに孔を形成し、孔に導電性ペーストを充填し、銅箔等と一体化してなる多層プリント配線基板において、プリプレグシートの面積を大きくした場合、プリプレグシートを吸着ステージに吸着させる場合に、皺が発生する場合がある。

【解決手段】未硬化の複合プリプレグシート10に孔21を形成し、これを吸着ステージ14の上に吸着する際に、複合プリプレグシート10の4辺の複数個所を吸着治具11を用いて固定し、複合プリプレグシート10の一部を積極的に下側に凸の形状とし、複合プリプレグシート10の下に凸の頂点に対応する吸着ステージ14を局所的に真空引きしておき、まず最初に複合プリプレグシート10の凸の頂点と、吸着ステージ14の一部を真空吸着させた後、更に複合プリプレグシート10を吸着ステージ14に接するようにさせると同時に、吸着ステージ14の独立した吸着ゾーン15も真空引きする。

(もっと読む)

口金並びに塗液の塗布装置および塗布方法

【課題】複数の吐出孔からの塗液の吐出、それによる塗布にムラが生じないようにした口金、ならびにその口金を用いた塗液の塗布装置および塗布方法、とくにプラズマディスプレイパネルの隔壁のように、一定の凹凸状のパターンが形成された基材の複数の凹部に、塗布口金から高粘度の蛍光体ペーストを塗布するに際し、適正量の蛍光体ペーストを所望の均一な形態で塗布できるようにした塗布装置および塗布方法を提供する。

【解決手段】塗液を溜める塗液溜め部と、前記塗液溜め部の内側から外側に開口する複数の吐出孔と、前記塗液溜め部に塗液を供給するための複数の塗液供給口を有し、各塗液供給口には、その上流の塗液供給源からの塗液の流れを分岐させて塗液を各塗液供給口に供給するためのトーナメント形流路に接続されていることを特徴とする口金とする。

(もっと読む)

カラーフィルタ基板の製造方法

【課題】カラーフィルタの品質を向上させるカラーフィルタ基板の製造方法を提供する。

【解決手段】カラーフィルタ基板100の製造方法は、複数の噴射ノズルを含むプリントヘッドユニットを利用してベース基板110上に配列された第1開口部122a,122b,122cに色インクを噴射する段階、ベース基板及びプリントヘッドユニットのうち、いずれか一方を他方に対して相対的に回転させる段階、及びプリントヘッドユニットを利用して第1開口部と第1開口部との間に形成される第2開口部124a,124b,124cに色インクを噴射する段階を含む。

(もっと読む)

耐久性疎水性表面を有する物品

起立部分、陥凹部分又はこれらの組み合わせを有するマイクロパターン化表面を有する基材上に疎水性又は超疎水性表面を提供するために十分な量の、疎水性マイクロ粒子、疎水性ナノ粒子、又はこれらの混合物を含む組成物と結合剤を配置する工程を含む、高疎水性、最高疎水性又は超疎水性表面を形成する方法。  (もっと読む)

(もっと読む)

膜形成方法、電気光学基板の製造方法、及び電気光学装置の製造方法、並びに機能膜、電気光学基板、電気光学装置、及び電子機器

【課題】本発明は、基板上に配置されるそれぞれの液状材料の特性に応じて、多数形成されるそれぞれの機能膜の膜厚が不均一になることを抑制することができる膜形成方法、電気光学基板の製造方法、及び電気光学装置の製造方法、並びに機能膜、電気光学基板、電気光学装置、及び電子機器を提供する。

【解決手段】本発明による膜形成方法は、基板上に、機能膜を形成すべき機能膜形成領域を区画形成する隔壁を形成する、隔壁形成工程と、機能膜形成領域に、機能膜の材料を含む第一の量の液状材料を配置する材料配置工程と、材料配置工程において配置された液状材料を乾燥させて機能膜を形成する乾燥工程と、を有し、隔壁の高さが第一の高さである機能膜形成領域に第一の量の液状材料を配置した場合に形成される機能膜の厚さ方向の断面の断面形状に応じて、隔壁形成工程において形成する隔壁の高さを変える膜形成方法である。

(もっと読む)

カラーフィルタ用インクジェットインク、カラーフィルタ及びその製造方法並びに表示装置

【課題】カラーフィルタの生産性に優れ、且つ画素部の平坦性及び画素部内の色濃度のばらつきが小さく、ムラのない表示品質に優れたカラーフィルタを製造可能なカラーフィルタ用インクジェットインク、このインクを用いたカラーフィルタの製造方法、この製造方法により得られたカラーフィルタ及びこのカラーフィルタを備えた表示装置の提供。

【解決手段】着色剤、有機溶剤、カチオン重合性モノマー及びカチオン重合開始剤を少なくとも含有し、厚みを1mm以下とした状態で5mmHg(0.67kPa)、45℃の条件で8時間乾燥して得られたインク残部の粘度が25℃で40mPa・s以上4000mPa・s以下であることを特徴とするカラーフィルタ用インクジェットインク、このインクを用いたカラカラーフィルタの製造方法、この製造方法により得られたカラーフィルタ及びこのカラーフィルタを備えた表示装置。

(もっと読む)

高解像度パターンの形成方法

【課題】機能性インクの消費を抑えつつ、高アスペクト比を有する高解像度パターンを効率よく形成する方法を提供する。

【解決手段】基板10上に犠牲フィルム30を付着させる工程(a)と、犠牲フィルム30に露光及び現像を行って所望のパターン状凹部40を有するパターン鋳型30’を形成する工程(b)と、パターン状凹部40に機能性材料を含有するインクMを充填する工程(c)と、インクMを乾燥させる工程(d)とを含む高解像度パターンの形成方法であって、犠牲フィルム30の厚さを100×β/α以上[ただしαはインクM中の機能性材料の体積分率(体積%)であり、βは高解像度パターンの厚さ(μm)である。]とする高解像度パターンの形成方法。

(もっと読む)

成膜装置及びそれを利用した静電アクチュエータ、液滴吐出ヘッドの各製造方法並びに液滴吐出装置

【課題】静電アクチュエータを構成する電極間ギャップの封止を所望の部位において確実に行うことができる成膜装置と、それを利用した静電アクチュエータの製造方法の提案。

【解決手段】チャンバ119と該チャンバに連通する排気口120が形成された筐体113と、チャンバ119の外部から送られた成膜材料を該チャンバ内へ吐出する該チャンバの上部に設けられたシャワープレート115と、上下方向へ移動可能にチャンバ内に設けられた被成膜材を載置するサセプタ117と、サセプタの被成膜材載置面117aと対向する位置に配置され、支持ピン116により上下方向にスライド可能に支持されているマスク抑え板114とを備え、成膜しようとする形状に対応した開口が形成された成膜用マスクを積層した被成膜材を、被成膜材載置面に載置してサセプタ117を上昇させた際に、マスク抑え板114が成膜用マスクを被成膜材へ押圧する構造となっている成膜装置。

(もっと読む)

凹部を有する構造体の塗装方法

【課題】凹部を有する構造体であっても回転霧化式塗装ガンを用いて塗装できる塗装方法を提供する。

【解決手段】回転霧化式塗装ガンにより自動車用バンパ表面に鱗片状光輝性顔料を含有する塗料を霧化塗装する塗装方法であって、被塗物に塗着するときの塗料の平均粒径が鱗片状光輝性顔料の平均粒径以下となるように塗料を霧化して塗装するステージAと、ステージAの平均粒径より大きい平均粒径となるように塗料を霧化して塗装するステージBとを有する。

(もっと読む)

建物の外装補修方法

【課題】低コストで補修することができ、しかも優れた耐久性が得られる建物の外装補修方法を提供する。

【解決手段】建物の既設の外装2を補修する方法であって、外装2表面全体を洗浄した後、ヒビ割れ22した箇所をパテ3埋めし、パテ3埋めしたヒビ割れ22の箇所と既存箇所との色あわせの塗装4を行なった後、外装2表面全体にシリル基と、有機官能基とを有するシランカップリング剤からなるコーティング剤を塗布してシロキサン結合を有する硬化皮膜5を形成する建物の外装補修方法。色あわせの塗装4を行なう塗料と、コーティング剤とを混合して外装2表面全体に1工程で色あわせの塗装4と硬化皮膜5の形成とを行なう建物の外装補修方法。

(もっと読む)

木質構造材料における接着治具および接着剤の塗布方法

【課題】本発明は、木質材料を製造する上で、木質材料の構成部材を接着接合するときに、寸法形状の変動や加工誤差の存在に関わらず、選択的かつ安定的に接着剤を塗布するための接着治具ならびに塗布方法を提供するものであり、接着剤の塗布量不足または塗布量ムラによる接着強度の低下や組立寸法精度の低下という製造上の課題を解決しようとするものである。

【解決手段】上記の課題を解決するために、本発明は、木質材料の構成部材間の接着接合部において、塗布される接着剤が良好なぬれを形成して適正塗布面となるように、接着治具と溝側面との相対位置および接着治具と構成部材との相対位置を保持しながら、溝底部に流し込まれた接着剤を溝側面のみに流動させることができるような特徴を持つ接着治具を用いて、接着剤を選択的かつ安定的に塗布する。

(もっと読む)

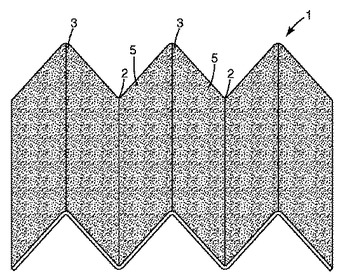

化粧建築板

【課題】立体感が大きくて意匠性の高い化粧建築板を提供する。

【解決手段】基材1の表面に複数本の凹溝4を形成すると共に隣り合う凹溝4,4の間を凸条5として形成する。凸条5の表面に化粧凸部20と化粧凹部21とを形成する。化粧凸部20、化粧凹部21、凹溝4の順で解像度が低くなるように、基材1の表面にインクジェット塗装を施す。凹溝4と凸条5による立体感の付与に加えて、化粧凸部20と化粧凹部21とによる立体感とインクジェット塗装の解像度の変化による立体感とを付与することができる。

(もっと読む)

61 - 80 / 120

[ Back to top ]