Fターム[4E002BC05]の内容

Fターム[4E002BC05]に分類される特許

61 - 80 / 491

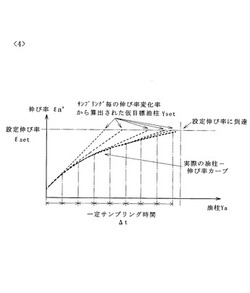

調質圧延方法

【課題】先行鋼板と後行鋼板の溶接点通過後に、後行鋼板の伸び率を設定伸び率まで短時間で到達させて、伸び率不良部の長さを低減することが可能な調質圧延方法を提供する。

【解決手段】先行鋼板11と後行鋼板12の溶接点13が調質圧延機10を通過した後に、調質圧延機10の油圧シリンダ21の位置制御による圧下を行って、後行鋼板12の現在の伸び率変化率から設定伸び率に到達する際の油圧シリンダ21の位置制御の仮目標油柱と、次の測定で予想される予想伸び率を求め、予想伸び率が設定伸び率を超える場合に、仮目標油柱を最終目標油柱とし、最終目標油柱に到達した時点で調質圧延機の制御を荷重制御にして伸び率制御を開始する。

(もっと読む)

溶融亜鉛系めっき鋼板の製造方法

【課題】めっき後合金化処理を施さない、表面の活性度が低い溶融亜鉛めっき鋼板に対して、アルカリ前処理を行わなくても摺動特性に優れたZn系酸化物層を形成できる溶融亜鉛めっき鋼板の製造方法を提供する。

【解決手段】鋼板に溶融亜鉛めっきを施し、調質圧延を施した後pH緩衝作用を有する酸性溶液に接触させ、接触終了後1〜60秒保持した後に水洗することによりめっき表面に酸化物層を形成する亜鉛系めっき鋼板の製造方法において、調質圧延は、Raが2μm以上のダルロールを用いて圧下率5%以下で圧延し、次にRaが0.1μm以下のブライトロールを用いて圧下率3%以下で圧延する、又は、Raが0.1μm以下のブライトロールを用いて圧下率3%以下で圧延し、次にRaが2μm以上のダルロールを用いて圧下率5%以下で圧延する。

(もっと読む)

洗浄性に優れたフェライト系ステンレス鋼板およびその製造方法

【課題】表面疵の発生を抑制でき、洗浄性に優れたフェライト系ステンレス鋼板を提供する。

【解決手段】フェライト系ステンレス鋼板は、0.05質量%以下のC、0.1〜2.0質量%のSi、0.1〜1.5質量%のMn、10〜32質量%のCr、0.03質量%以下のAlを含有し、残部がFeおよび不可避的不純物からなる。また、Si/Alの質量比を20以上となるよに調整する。さらに、鋼板に分散している非金属介在物が、MgOを10質量%以下、Al2O3を40質量%以下、Cr2O3を10質量%以下とし、残部がMn(O,S)およびSiO2となるように調整する。鋼板表面には、深さが0.5μm以上で開口面積が10μm2以上のマイクロピットが、10.0個/0.01mm2以下であり、かつ、開口部面積率1.0%以下にて分布している。

(もっと読む)

熱間圧延方法

【課題】圧延時の圧着によるザクの解消をより効率的に促進することが可能な、手法を与える。

【解決手段】鋼材に、2軸以上の方向に圧延ロールによる圧下を施すに当たり、該圧延ロールとして、ロール直径:800mm以上、かつ(ロール直径)/(被圧延鋼材厚さ):2.5以上のロールを用いて、圧下時の鋼材の中心部温度:950℃以上1300℃以下、鋼材の中心部と表面の温度差:30℃以上、1パスの圧下率:10%以上および鋼材表面各部のロールとの接触時間:0.10秒以上5秒未満を満足するパスを、少なくとも1回は施したのち、当該パスとは別方向からの圧下が加わるまでに10秒以上の間隔を設ける。

(もっと読む)

脆性き裂伝播停止特性に優れた厚手高強度鋼板及びその製造方法

【課題】板厚50mm以上、降伏強度355〜460MPa、Kca=6000N/mm1.5となる温度TKca=6000が−10℃以下の、脆性き裂伝播停止特性に優れた鋼板及び該鋼板の、安定的かつ効率的な製造方法を提供する。

【解決手段】質有効結晶粒の平均円相当径が、表層部では25μm以下、板厚中心部では35μm以下であり、圧延面、圧延方向に対する集合組織強度比が、表層部では、I{001}<110>+I{112}<110>+I{332}<113>≧5、I{110}<001>+I{110}<110>+I{001}<010>≦3を満足し、かつ板厚中心部では、I{001}<110>+I{112}<110>+I{332}<113>≧3.5を満足する脆性き裂伝播停止特性に優れた厚手高強度鋼板。粗圧延後に加速冷却を行い、鋼板の表裏面がAr3−50℃以上Ar3+50℃以下、板厚中心部がAr3+80℃以上900℃以下となる温度で仕上圧延を行い、加速冷却する製造方法。

(もっと読む)

太陽電池基板材用ステンレス鋼板およびその製造方法

【課題】成膜性が良好な太陽電池基板材用ステンレス鋼板を提供する。

【解決手段】鋼板表面は、表面粗さパラメータの十点平均粗さRzが0.3μm以下であり、かつ、高さ方向の特徴平均パラメータRskが0.7未満である。RzおよびRskを規定することにより、成膜性を悪化させる鋼板表面の凹凸を制御できるので、成膜性を向上できる。また、このような太陽電池基板材用ステンレス鋼板を製造する際には、調質圧延までに行う冷間圧延の総圧延率が70%以上となるように圧延する。また、仕上焼鈍前に行う冷間圧延において、圧延率が30%以上であり、かつ、最終パスにて粗さRaが0.4μm以下の圧延ロールを用いて圧延する。このように製造することにより、マイクロクラックの発生を抑制でき、Rzが0.3μm以下でRskが0.7未満の平滑な鋼板表面である太陽電池基板材用ステンレス鋼板を容易に製造できる。

(もっと読む)

構造部材用高強度および高延性オーステナイト系ステンレス鋼板およびその製造方法

【課題】強度と延性に優れた構造部材用ステンレス鋼板およびその製造方法を提供する。

【解決手段】質量%にて、C:0.05〜0.30%、N:0.01〜0.30%、Si:0.1〜3.0%、Mn:0.1〜30.0%、Ni:0.1〜5.0%、Cu:0.1〜4.0%、Cr:10.0〜19.0%、Mo:0.5%以下、Nb:0.3%以下、Al:0.020〜2.00%を含有し、残部がFeおよび不可避的不純物からなり、所定の式で表されるMd30およびMsが、50≦Md30・・・(c)、4.5Md30−625≦Ms≦50・・・(d)の式を満足し、オーステナイト相を母相とし、マルテンサイト相を1%以上含むことを特徴とする構造部材用高強度および高延性オーステナイト系ステンレス鋼板。

(もっと読む)

粗度転写効率に優れた調質圧延機および調質圧延方法

【課題】金属ストリップが所望とする表面粗度、特に軟質材、さらには硬質材の金属ストリップが所望とする表面粗度を有する金属ストリップを効率的に製造するができるダルワークロールを用いた調質圧延機を提供する。

【解決手段】表面粗度が1μmRa以上、ロール径が1000mm以上、1400mm以下のダルワークロール1、2を備え、0.2%耐力が350MPa以下の金属ストリップSを伸び率0.2%以上、3.0%以下で圧延する調質圧延機である。また、表面粗度が1μmRa以上、ロール径が1000mm以上、1400mm以下、且つ、ロール表層のヤング率が450GPa以上のダルワークロール1、2を備え、0.2%耐力が350MPaを超える金属ストリップSを伸び率0.2%以上、3.0%以下で圧延する調質圧延機である。

(もっと読む)

耐折り曲げ性に優れたアルミニウム合金硬質箔およびその製造方法

【課題】耐折り曲げ性に優れ、小さい半径Rで巻いた際にも破断が生じにくいアルミニウム合金硬質箔およびその製造方法を提供する。

【解決手段】質量%で、Fe:1.0〜1.6%、Mn:0.3〜1.0%、Si:0.01〜0.20%を含有し、残部がAlと不可避不純物とからなり、前記不可避不純物中でMg:0.02%未満の組成を有し、引張強度が190〜280MPa、伸びが4〜8%であり、望ましくは、厚さが12〜35μmであるアルミニウム合金硬質箔とする。本発明の製造方法では、上記組成のアルミニウム合金材に、最終冷間圧延時の圧下率が92.5〜99.9%となる圧延を施す。

(もっと読む)

靭性に優れた高耐食性フェライト系ステンレス冷延鋼板およびその製造方法

【課題】板厚4mmにおける−50℃のシャルピー衝撃値が100J/cm2以上であることを特徴とする靱性に優れた高耐食性フェライト系ステンレス冷延鋼板およびその製造方法を提供する。

【解決手段】質量%で、C:0.020%以下、Si:1.0%以下、Mn:1.0%以下、P:0.06%以下、S:0.01%以下、Cr:18.0〜24.0%、Mo:0.3%以下、Ti:0.015%以下、Al:0.20〜0.40%、N:0.020%以下、さらに10×(C+N)≦Nb≦0.40%、かつ、成分含有量が下記式(A)を満足し、残部がFeおよび不可避的不純物からなることを特徴とする靱性に優れた高耐食性フェライト系ステンレス冷延鋼板。Ti×N≦8.0×10−5 ・・・・(A)

(もっと読む)

軸受鋼の製造方法

【課題】最終製品素材の炭化物の状態を、製造工程の途中の段階で定量的に把握し、最終製品素材に残存した炭化物の大きさを、軸受としての寿命に及ぼす影響が問題のない程度に管理する軸受鋼の製造方法を提供する。

【解決手段】C:0.9〜1.2mass%およびCr:1.2〜1.6mass%を含有する軸受鋼の製造において、厚さ300〜400mmの鋳片の、分塊圧延前の加熱温度を1220〜1270℃、加熱時間を3〜5時間とし、前記鋳片の断面積をS1、前記鋳片を分塊圧延して得られた鋼片の断面積をS2とし、前記鋼片の縦断面における中心偏析の幅の最大値L(mm)とした場合において、L<18×(S2/S1)0.5を満足することを特徴とする軸受鋼の製造方法。前記鋼片を圧延して得られる最終製品素材において残存した炭化物の最大幅は、10μm以下であることが好ましい。

(もっと読む)

マグネシウム合金板

【課題】プレス加工などの塑性加工性に優れたマグネシウム合金板を提供する。

【解決手段】アルミニウム(Al)を8.5〜10.0質量%、亜鉛を0.5〜1.5質量%含有するマグネシウム合金素材板を圧延ロールにて圧延することで得られたマグネシウム合金板である。このマグネシウム合金板における、マグネシウム合金板の厚み方向の中心線に存在する偏析の厚み方向の長さは20μm以下である。このようなマグネシウム合金板は、高い塑性加工性を有し、加工時の亀裂の発生を効果的に低減することができる。

(もっと読む)

薄板の溶接部及び薄板のレーザー溶接方法

【課題】特殊鋼からなる薄板の連続冷間圧延において、冷間圧延による破断が発生しない溶接部、並びにそれを実現するためのレーザー溶接方法を提供する。

【解決手段】溶接部11の冷間圧延によって母材10の上面側に延び出た溶接金属からなる上側延出部12の下側に存在する母材10の最小厚みをL1とし、溶接部11の冷間圧延によって母材10の下面側に延び出た溶接金属からなる下側延出部13と上側延出部12に挟まれた母材10の最小厚みをL2とすると、L1及びL2の少なくともいずれかがゼロより大きくなるような溶接部11とする。

(もっと読む)

銅箔及びそれを用いた銅張積層板

【課題】銅張積層板に用いたときに曲げ性に優れた銅箔及びそれを用いた銅張積層板を提供する。

【解決手段】厚み5〜30μm、圧延平行方向の表面粗さRa≦0.1μmで、かつ350℃で0.5時間焼鈍後の加工硬化指数が0.3以上0.45以下の銅箔。更に、半軟化温度が150℃以下、又は、無酸素銅若しくはタフピッチ銅又は無酸素銅若しくはタフピッチ銅にAg及びSnの群からなる1種以上を合計500質量ppm以下含む。更に、銅箔の片面に樹脂層を積層した所定寸法の試料による180度密着曲げにおける破断するまでの曲げ回数が4回以上であること。最終冷間圧延時の総加工度が85%以上であり、かつ最終3パスでの油膜当量を以下の条件として圧延してなる銅箔。但し、最終パスの2つ前の油膜当量;25000以下、最終パスの1つ前の油膜当量;30000以下、最終パスの油膜当量;35000以下。

(もっと読む)

缶用鋼板およびその製造方法

【課題】イーシ゛ーオーフ゜ン缶の材料として好適である高強度高加工性缶用鋼板およびその製造方法を提供する。

【解決手段】質量%で、C:0.070%以上0.080%未満、Si:0.003%以上0.10%以下、Mn:0.51%以上0.60%以下等を含有し、圧延方向断面において、平均結晶粒径が5μm以上、結晶粒の展伸度が2.0以下であり、板厚の3/8の深さから板厚の4/8の深さまでの間の断面の平均ビッカース硬度から、表面から板厚の1/8の深さまでの間の断面の平均ビッカース硬度を引いた硬度差が10ポイント以上、および/又は板厚の3/8の深さから板厚の4/8の深さまでの間の断面の最大ビッカース硬度から、表面から板厚の1/8の深さまでの間の断面の最大ビッカース硬度を引いた硬度差が20ポイント以上、引張強度が500MPa以上、破断伸びが10%以上であることを特徴とする高強度高加工性缶用鋼板。

(もっと読む)

純銅板の製造方法及び純銅板

【課題】熱間鍛造や熱間圧延後の、冷間鍛造や冷間圧延、及び、その後の熱処理が不要でシンプルな純銅板の製造方法、及び、その製造方法により得られた微細で均質な残留応力の少ない加工性の良好な、特に、スパッタリング用銅ターゲット素材に適した純銅板を提供する。

【解決手段】純度が99.96wt%以上である純銅のインゴットを、550℃〜800℃に加熱して、総圧延率が85%以上で圧延終了時温度が500〜700℃である熱間圧延加工を施した後に、前記圧延終了時温度から200℃以下の温度になるまで200〜1000℃/minの冷却速度にて急冷する。

(もっと読む)

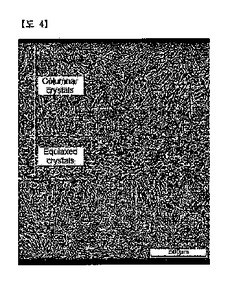

高炭素マルテンサイト系ステンレス鋼およびその製造方法

本発明は、カミソリ刃、刀などに使用される、重量%で、0.40〜0.80%の炭素、11〜16%のクロムを主成分として含む高炭素マルテンサイト系ステンレス鋼の製造方法に関するもので、ストリップキャスティング装置において、重量%で、C:0.40〜0.80%、Cr:11〜16%を含むステンレス溶鋼を、タンディッシュからノズルを介して溶鋼プールに供給してステンレス薄板を鋳造し、前記鋳造されたステンレス薄板を、鋳造直後にインラインローラを用いて5〜40%の圧下率で熱延焼鈍ストリップを製造し、熱延焼鈍ストリップの微細組織内に一次カーバイドが10μm以下となるようにする、高炭素マルテンサイト系ステンレス鋼の製造方法およびその製造方法によって製造されたマルテンサイト系ステンレス鋼を提供する。本発明は、鋳造組織および熱延板内に形成される一次カーバイドの大きさを10μm以下に低減させることにより、刃物の用途として刃先の品質に優れた高炭素マルテンサイト系ステンレス鋼を製造することを特徴とする。  (もっと読む)

(もっと読む)

成形性に優れるマグネシウム合金板材とその製造方法

【課題】比較的低温(室温から150℃)で良好な成形性を有するマグネシウム合金圧延板材を提供する。

【解決手段】底面の最大集積度が10未満で、且つ、平均結晶粒サイズが20μm以下であるマグネシウム合金板材とする。該板材の製造は、平均結晶粒サイズが15μm以上のマグネシウム合金板材に、周速比1.0〜1.15の冷間圧延で圧下率2〜15%の圧延、または、周速比1.05〜1.6の温間異周速圧延で圧下率10〜30%の圧延を行ない、その後、400℃以上で10分以上の熱処理を行ない、さらに、その後、冷間圧延で5〜40%の加工を加えた後、200〜350℃で5〜120分間の熱処理を行なうことにより行う。

(もっと読む)

丸ビレットの連続圧延方法

【課題】ボックス孔型−オーバル孔型の圧延前に行う、ボックス孔型−ボックス孔型の圧延の安定性を確保する。

【解決手段】ボックス孔型‐オーバル孔型−ラウンド孔型系列に配置したスタンドを有する連続圧延機を使用して丸ビレットを圧延する方法である。ボックス孔型での圧延後にオーバル孔型の圧延を行う前に、前段ボックス孔型での圧延後に当該ボックス孔型で行う圧延を、下記(1)(2)(3)を満たして行う。

(1) 当該ボックス孔型における幅/高さ比(B1/H1)<−1.149×前段ボックス孔型における幅/高さ比(B2/H2)+2.996

(2) 当該ボックス孔型での圧下比<0.259×前段ボックス孔型における幅/高さ比(B2/H2)+0.128

(3) 入鋼幅比(H2/B1))>0.82

【効果】前段ボックス孔型での圧延後に当該ボックス孔型の圧延を行う時の安定性を確保できる結果、後に続くオーバル孔型での圧延の安定性も確保できる。

(もっと読む)

方向性電磁鋼帯を製造する方法およびそれにより製造された方向性電磁鋼

本発明は、溶融ケイ素合金鋼材が50〜100mmの範囲で厚さを有するストランドで連続的に鋳造され、0.7〜4.0mmの範囲で厚さを有する最終熱間圧延鋼帯コイルを製造するために複数の一方向圧延スタンドで熱間圧延、次いで熱間圧延鋼帯の連続焼なまし、冷間圧延、一次再結晶と、場合により、脱炭および/または窒化を誘導するために冷間圧延鋼帯の連続焼なまし、焼なまし鋼帯の被覆、二次再結晶を誘導するために巻取り鋼帯の焼なまし、焼なまし鋼帯の連続熱平坦化焼なまし、および電気絶縁のために焼なまし鋼帯の被覆に付されることで提供される、方向性電磁鋼(GOES)帯を製造する方法と、それにより製造された製品に関する。 (もっと読む)

61 - 80 / 491

[ Back to top ]