Fターム[4E067BB01]の内容

Fターム[4E067BB01]に分類される特許

1 - 20 / 61

ピール接合法による軽量構造体の製造法

【課題】

低密度合金と高密度金属との異材接合界面をピール接合法によって接合し、流体軸受のような高回転部材に適した軽量化構造を提供すること。

【解決手段】

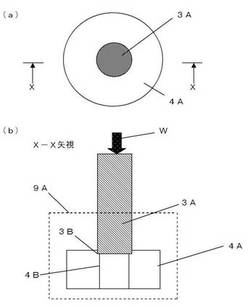

選択図は、ピール接合法によって異材継手を製作する過程を示す。同図(a)は、この異材継手を上方から見た図であり、(b)は、(a)のX−X線の矢視図であって、側方断面を示す。9Aはスラスト部素材4Aを保持する治具であって、この治具9A内に保持したスラスト部素材4Aには、あらかじめジャーナル部素材3Aの外径に対応した内径の貫通穴を設ける。そして、ジャーナル部素材3Aの端面に荷重Wを負荷することで、ジャーナル部素材のエッジ3Bでスラスト部4素材の内表面層4Bをピールしながら、新生面を生成させる。さらに、スラスト部素材4Aを拘束することによって荷重Wを側圧として作用するように工夫した治具9Aを用いることで、新生面を保持するものである。

(もっと読む)

金属線材同士の圧接およびバリ取り装置並びにその方法

【課題】金属線材の突合せ端部の圧接時に生じたバリを確実に除去することができるとともに、金属線材同士の圧接と、その際に生じたバリの除去とを一連の工程でスムーズに行なうことができる金属線材同士の圧接およびバリ取り装置並びにその方法の提供を目的とする。

【解決手段】複数のダイス片12からなるダイス11と、金属線材Wに対して各側で対向配置する一対のVブロック14とを設け、該一対のVブロック14による金属線材W側への押圧により、該押圧力を、前記ダイス11による金属線材Wの直交方向Xの押圧力と、金属線材Wの突合せ端部同士の線材方向Yの圧接力とに変換するよう、前記ダイス片12を前記Vブロック14に嵌め込んで構成し、金属線材Wの突合せ端部同士の圧接後に、金属線材Wに対して各側で対向配置する一対のVブロック14のそれぞれを、線材方向Yへ相対移動するよう構成した。

(もっと読む)

接合装置

【課題】接合対象をより安定して取り扱うこと。

【解決手段】カートリッジと、そのカートリッジが載せられるキャリッジと、静電チャックと、その静電チャックを駆動する圧接機構とを備えている。そのカートリッジは、所定領域の表面粗さが所定の表面粗さより大きくなるように、形成されている。このとき、そのカートリッジは、ウェハがその所定領域に接している場合で、ウェハが静電引力によりその静電チャックに吸着されているときに、ウェハとともにその静電チャックに吸着されないで、その静電チャックが移動しても移動しない。この結果、このような接合装置は、その静電チャックの吸着力を変化させることなく、かつ、ウェハに所定の加工を施すことなく、ウェハをより安定して取り扱うことができる。

(もっと読む)

気密封止型電子部品、及びその製造方法

【課題】封止時における不要なガスの発生を抑えた低コストで信頼性の高い気密封止型電子部品、及びその製造方法を提供する。

【解決手段】赤、緑、青の各レーザーダイオード(LD)素子1R、1G、1Bを支持基板2に実装してキャップ3で気密封止した気密封止型電子部品において、支持基板2にガス抜き用の貫通孔8を設け、そこを介して内部に存在する不要なガス成分を外部へ排出うえで、支持基板2に表面活性化接合法を用いて平板状の封止部材12を接合して貫通孔8を閉塞する。

(もっと読む)

接合装置制御装置および多層接合方法

【課題】3枚以上の基板を1枚の接合基板に高速に接合すること。

【解決手段】接合チャンバーの内部で上基板とその中間基板とを接合することにより、その第1接合基板を作製するステップS12と、その接合チャンバーの内部にその第1接合基板が配置されているときに、その接合チャンバーの内部にその下基板を搬入するステップS13と、その接合チャンバーの内部でその第1接合基板とその下基板とを接合することにより、第2接合基板を作製するステップS14とを備えている。このような多層接合方法によれば、その上基板は、その中間基板に接合された後に、その接合チャンバーから取り出されることなしに、その下基板に接合されることができる。このため、その第2接合基板は、高速に作製されることができ、ローコストに作製されることができる。

(もっと読む)

金属製品の製造方法

【課題】複数の金属部品を強固に接合させて構造寸法の自由度を向上させ、手間やコストを低減する。

【解決手段】軸線方向一方側の端部の開口部を端部に向けて拡大させる錘台状の傾斜内面11bを備えた筒状の第1の金属部品11と、第1の金属部品の内側に配置可能な軸状の第2の金属部品12と、傾斜内面と同方向へ傾斜するとともに傾斜内面の傾斜角度θより小さい傾斜角度φを有し、傾斜内面の軸線方向と直交する平面との交差形状と相似形の交差形状を有するとともに傾斜内面の他方側の端部よりも外形の大きい他方側の端部を有する錘台状の傾斜外面13aを備えた筒状の第3の金属部品13とを設ける。第3の金属部品を第1の金属部品の開口部から第1の金属部品と第2の金属部品の間に挿入し、軸線方向に押し付けて傾斜外面を傾斜内面に軸線方向に当接させながら塑性変形させて接合する。

(もっと読む)

電気部品の接続方法、この接続方法により接続された複合部品および電気部品の接続装置

【課題】電気部品への熱影響を排除した電気部品の接続方法および接続装置、並びに熱影響を排除した複合部品を提供する。

【解決手段】本発明の電気部品の接続方法は、基板WのパッドPに電気部品EPのリードLを重ね合わせて配置し、重複配置されたパッドPおよびリードLの重複部を含む近傍領域に、ノズル30から金属微粒子Gを気体の噴流に乗せて噴射して衝突固着させ、常温かつ常圧下においてパッドPにリードLを接続固定するように構成される。

(もっと読む)

接合装置、接合方法および半導体装置

【課題】様々な種類の被接合物に対して表面活性化処理を施す際に、一方の被接合物に付着していた付着物が他方の被接合物へと再付着することを防止することが可能な接合技術を提供する。

【解決手段】両被接合物91,92の接合表面が互いに略平行に且つ互いに逆向きに配置されるとともに、Z方向から見て両被接合物91,92の接合表面が重ならないように両被接合物91,92をX方向に互いにずらして配置する。この状態において、ビーム照射部11,21を用いて原子ビーム(あるいはイオンビーム等)を照射して特定物質(アルゴン等)を放出し、両被接合物91,92の接合表面を活性化する。その後、両被接合物91,92をX方向に相対的に移動して当該両被接合物の接合表面を対向状態にし、さらに、対向状態の両被接合物91,92を接近させるようにZ方向に相対的に移動して当該両被接合物を接合する。

(もっと読む)

半導体装置を製造する製造装置及び半導体装置を製造する製造方法

【課題】従来の接合装置では、電極の平坦化及びCMP処理以降の工程における接合面酸化により、十分な接合を達成できないことがあった。

【解決手段】複数の半導体基板がそれぞれの接合面で接合されて積層された半導体装置を製造する製造装置であって、接合面を活性化する活性化装置と、重ね合わせた半導体基板を加圧及び加熱の少なくともいずれかにより接合する接合装置と、接合装置で接合される前の接合面の表面粗さを計測する計測器と、活性化装置、接合装置及び計測器のそれぞれに対して制御を行う制御部と、を備える。

(もっと読む)

電線導体の製造方法

【課題】断線しにくく、かつ、細径化に対応した銅合金電線導体の製造方法を提供する。

【解決手段】 電線導体の接合部に接合処理と熱処理を行うことを特徴とする銅合金電線導体の製造方法であって、SCRなどの連続鋳造装置により、所望の成分からなる銅合金の荒引線を製造し、前記荒引線を冷間加工により伸線処理(荒引線の伸線処理)し、焼鈍処理をほどこす。ついで伸線処理(第一の伸線処理)し、さらに伸線処理(第二の伸線処理)を施して自動車電線用素線とする。第一の伸線処理と第二の伸線処理を施す際、電線導体の端部に接合処理及び熱処理を施す。前記接合処理は、前記熱処理の前でも後でもよい。前記接合処理は、一方の電線導体の端部ともう一方の電線導体の端部を接合する処理である。好ましくは、前記熱処理は、前記接合部を500〜850℃で0.5〜30分熱処理する。

(もっと読む)

2つの基板を接合するための接合方法

【課題】高温熱処理しなくても満足できる接合エネルギを得ることが可能な接合方法を提供する。

【解決手段】2つの基板を接合するための接合方法であって、基板のうちの少なくとも一方に対して活性化処理を行うステップと、部分真空下で2つの基板の接触工程を行うステップとを備える接合方法に関する。2つのステップの組み合わせに起因して、接合を行うことができると共に、接合ボイドの数が少ない高い接合エネルギを得ることができる。特に、処理されたデバイス又は少なくとも部分的に処理されたデバイスを備える基板に適用できる。

(もっと読む)

常温接合装置

【課題】ウェハの接合の信頼性の向上。

【解決手段】カートリッジ11と、カートリッジ11を搬送する搬送装置と、カートリッジ11を保持する下側ステージと、下側ステージがカートリッジ11を保持するときにカートリッジ11に載せられるウェハ50−1に対向する上側ステージと、上側ステージと下側ステージとを接近させる圧接機構とを備えている。上側ステージに保持される上側ウェハ50−1は、上側ステージに直接に接触する。このような常温接合装置1は、搬送装置がウェハ50−1に直接に接触することなく、ウェハ50−1を搬送することができる。このような常温接合装置は、ウェハ50−1が下側ステージに直接に接触することなく、ウェハ50−1を下側ステージに保持させることができる。この結果、このような常温接合装置は、接合されるウェハ50−1の汚染を防止することができる。

(もっと読む)

接合装置

【課題】チャックに保持される接合対象をより確実にデチャックすること。

【解決手段】チャック12と部材24と給排気装置とを備えている。チャック12は、保持面21と、シリンダ室23と穴27とが形成されている。保持面21は、チャック12が接合対象22を保持するときに、接合対象22に接触する。シリンダ室23は、チャック12の内部に形成されている。部材24は、シリンダ室23を第1室26と第2室25とに分離している。穴27は、第2室25と保持面21とを繋いでいる。給排気装置は、第1室26に空気を供給し、または、第1室26から空気を排気する。部材24は、第1室26に空気が供給されることにより穴27を介して保持面21から突出する突起部が形成されている。このとき、接合装置は、突起部を保持面21から突出させることにより、保持面21に保持される接合対象22をより確実にデチャックすることができる。

(もっと読む)

基材の接合方法及び基材の接合装置

【課題】設備を簡素化して設備コストを抑えるとともに、板状の薄物を基材として互いに接合できるようにする。

【解決手段】互いに接合する電解質膜1とガスケット3とを吸着板11,41にそれぞれ真空吸引により吸着保持させるとともに、固定基台9と可動基台39との間のシール部材13に囲まれた密閉空間15内を、吸着板11,41に対する真空吸引よりも低い真空度となるよう真空吸引して減圧する。このとき電解質膜1とガスケット3とは互いに離間した状態であり、この状態から油圧プレス機械49により、電解質膜保持具5をガスケット保持具7に向けて加圧して荷重を付与し、シール部材13を圧縮させて電解質膜1とガスケット3とを互いに加圧接触させて接合する。

(もっと読む)

半導体装置

【課題】 駆動基板を所望の接合部位に確実に接合することで、意図しない非接合部(隙間)の発生を防止し、駆動基板の実装による変形を抑制し、ギャップの変動を抑制でき、ギャップを所望な値となるように均一に保持することで所望の駆動特性を発揮することができる半導体装置を提供すること。

【解決手段】 半導体装置1は、駆動基板20と、電極基板30と、複数の接合凸部40とを具備している。駆動基板20は、駆動領域21と、駆動領域21を保持するフレーム22と、フレーム22に成膜された駆動基板側接合膜23とを有している。電極基板30は、電極パッド31を駆動領域21に対向するように有している。接合凸部40は、凸部側接合膜40aと、凸部側接合膜40aよりも柔軟であり、凸部側接合膜40aの下に形成されている下地部材40bとを有している。半導体装置1は、接合凸部40によって駆動基板20と電極基板30とを固相接合する。

(もっと読む)

接合方法、接合体および光学素子

【課題】2つの基板同士を高い寸法精度で強固に接合可能であるとともに、接合後に、接合界面に生じた残留応力を低減しつつ接合体を所定の形状に矯正し得る接合方法、およびかかる接合方法により2つの基板同士を高い寸法精度で強固に接合してなる接合体および光学素子を提供すること。

【解決手段】本発明の接合方法は、第1の基板2および紫外線に対して透過性を有する第2の基板4を用意し、第1の基板2の表面上に、プラズマ重合法により接合膜3を成膜する工程(第1の工程)と、接合膜3にエネルギーを付与する工程(第2の工程)と、接合膜3を介して第1の基板2と第2の基板4とを接合し、接合体5を得る工程(第3の工程)と、接合体5に対して、第2の基板4側から紫外線を照射する工程(第4の工程)と、2つの定盤7で接合体5を表裏から押圧した状態で保持することにより、接合体5の形状を平板状に矯正する工程(第5の工程)とを有する。

(もっと読む)

接合方法およびその利用

【課題】対向する一対の接合部材の間に被狭持部品を挟み込み、該接合部材と被狭持部品との間の高い密閉性を有して該一対の接合部材同士を強固に接合する方法を提供すること。

【解決手段】本発明により提供される方法では、対向する側に形成された対向面部12,22と該対向面部から突出した突出部14,24とを備える一対の接合部材10,20を用意し、対向面部12,22の間に被狭持部品30の少なくとも一部が挟み込まれ突出部14,24が互いに対向するように前記接合部材10,20を配置する。次に、該配置した接合部材10,20を相互に接近させ、被狭持部品30と対向面部12,22との間に所定の隙間が生じている状態で突出部14,24の少なくとも先端部分同士を接合する。その後、前記接合部材10,20に圧力を加えて、前記隙間が無くなる状態まで前記接合部分を塑性変形させて圧縮する。

(もっと読む)

クラッド材の製造方法及び製造装置

【課題】低い加工度で、接合性の良好なクラッド材を得る。

【解決手段】異種金属板1A,1B,1Cの送り込み口4及び送り出し口7を有し、異種金属板に活性化処理を施す活性化処理室5と、該活性化処理室内に不活性ガス25を供給して活性化処理室内を陽圧の不活性ガス雰囲気とし、上記送り込み口及び送り出し口から外側に不活性ガスを吹き出させる不活性ガス供給手段11と、上記異種金属板を重ね合わせて上記送り込み口から活性化処理室内に送り込む送り込み手段12と、送り込まれた異種金属板を活性化処理室内で相互に分離する分離手段13と、分離された各異種金属板の接合面を研磨して活性化処理する研磨手段6A〜6Lと、活性化処理後の異種金属板を重ね合わせて上記送り出し口から送り出す送り出し手段14と、上記送り出し口に近接して設けられ異種金属板を冷間圧延接合する冷間圧延接合手段8とを備える。

(もっと読む)

接合方法および接合体

【課題】高い寸法精度で強固に、かつ低温下で効率よく接合することができる接合体、および、かかる接合体を、低温下で効率よく製造することができる接合方法を提供すること。

【解決手段】本発明の接合方法は、第1の基材21上に、第1の金属原子と脱離基とを含む第1の接合膜31を形成して第1の接合膜付き基材11を得るとともに、第2の基材22上に、第1の金属原子よりもイオン化傾向が大きい第2の金属原子と脱離基とを含む第2の接合膜32を形成して第2の接合膜付き基材12を得る工程と、第1の接合膜31および第2の接合膜32に対してエネルギーを付与して、前記脱離基をこれら接合膜31、32から脱離させることにより、前記接合膜31、32に接着性を発現させる工程と、前記接合膜31、32同士が密着するように、第1の接合膜付き基材11と第2の接合膜付き基材12とを貼り合わせて、前記接合膜31、32同士が接合された接合体5を得る工程とを有する。

(もっと読む)

接合方法

【課題】

発生するボイドを低減させ、接合信頼性を向上させるとともに、生産得率を上げる接合方法を提供すること。

【解決手段】

第1の板状部材10と第2の板状部材11との表面を、プラズマを照射することにより平滑化するとともに活性化させた後、第1の板状部材10と前記第2の板状部材11とを大気中で密着させて接合する接合方法において、プラズマで平滑化及び活性化された第1の板状部材10と第2の板状部材11との表面に大気中で付着する水分の量を減少させて第1の板状部材10と第2の板状部材11との接合を行う。

(もっと読む)

1 - 20 / 61

[ Back to top ]