Fターム[4E068CB01]の内容

Fターム[4E068CB01]の下位に属するFターム

コンピュータ利用 (547)

NC制御手段 (88)

ティーチングプレイバック (12)

Fターム[4E068CB01]に分類される特許

221 - 240 / 341

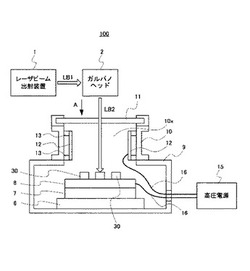

レーザ溶接装置

【課題】レーザ溶接時に生じた溶接かすを、簡便に処理することが可能なレーザ溶接装置を提供する。

【解決手段】レーザ溶接装置100は、透過窓11を通過したレーザビームをワーク30に対して照射することによって、ワークの溶接を行う。また、レーザ溶接装置は、透過窓とワークとの間に配置され、レーザビームの略進行方向に延在する電極12と、電極に対して電圧を印加する電圧印加手段15とを有する。これにより、溶接時にワーク30から飛散する金属屑等の溶接かすを、帯電している電極12に対して引き寄せて吸着させることができる。したがって、上記したレーザ溶接装置100によれば、交換作業や廃棄物の処理などを行うことなく、簡便に、飛散した溶接かすが透過窓に付着してしまうことを防止することができる。

(もっと読む)

レーザ加工装置及びレーザ加工方法

【課題】加工品質の良否判定の基準となる温度範囲を各加工対象物毎に算出可能な技術の提供。

【解決手段】加工対象物38の表面に、参照用レーザビームを照射する工程、表面で反射されたビームの強度を反射強度センサで検出する工程、その出力に基づいて加工対象物38の透過率または吸収率を算出する工程、この透過率等に基づいて加工の良否判定基準となる許容温度範囲を算出する工程、加工対象物の表面38に加工用レーザービームを照射する工程、加工対象物38から放射された所定波長の赤外線を第1の赤外線センサで検出する工程、加工対象物38から放射された上記と異なる波長の赤外線を第2の赤外線センサで検出する工程、両赤外線センサからの出力に基づいて加工対象物の温度を算出する工程、加工対象物38の温度が許容温度範囲を逸脱している場合に加工用レーザビームの出力を加減する工程を備えたレーザ加工方法。

(もっと読む)

移動基板をマイクロ構造化するための方法およびユニット

2Dまたは3Dマイクロ構造の密度が高い規則的なアレイを形成するように表面のアブレーションを引き起こすために、適切なエネルギー密度でパルス化レーザ源(12)からパターニングされた照射にポリマーまたは他の基板(S)を露光するための方法は、一連の同一または異なる特徴を含むマスク(13)を、基板(S)のターゲット領域(14)に対して固定ピッチで配置するステップと、ターゲット領域(14)上にマスク(13)の複数の特徴からなる像を投影するために、マスク(13)を介して均一なレーザビーム(18)を投影するステップと、マスク(13)とターゲット領域(14)との間にビーム(18)によって担持される像を縮小するステップと、ターゲット領域(14)におけるアブレーションのために基板(S)を配置するステップと、マイクロ構造の投影されたアレイの1つの軸に平行な第1の方向(D1)、およびまた第1の方向に垂直な第2の方向(D2)に、少なくともターゲット領域の間に基板(S)を移動するステップと、ターゲット領域(14)内の基板(S)の正確な位置に対するパルス化レーザ(12)の発射を制御する(20)ステップとを特徴とする。本発明は、さらに、パターニングされた照射によって2Dまたは3Dマイクロ構造の密度が高い規則的なアレイを形成するようにポリマーまたは他の基板(S)の表面をアブレーションするためのユニットを含み、ユニットは、パルス化可能なレーザ源(12)と、固定ピッチで一連の同一または異なる特徴を含み、かつレーザ源(12)とターゲット領域(14)との間に配置されるマスク(13)と、マスク(13)上の複数の特徴を露光し、かつレーザ源(12)とマスク(13)との間に配置される均一なレーザビーム(16)を生成するための照射システム(15)と、マスクイメージをターゲット領域(12)上に縮小するための光学投影システム(17)とマスク(13)とターゲット領域(12)の間で配設するステップと、マイクロ構造の規則的なアレイの1軸に平行な第1の方向でターゲット領域(14)における、また第1の方向に垂直な第2の方向における基板(S)を移動するために適合された基板(S)のための2軸ステージシステム(19)と、ターゲット領域(14)における基板(S)の正確な位置にパルス化レーザ(12)の発射を結合する制御システムと(20)を備える。  (もっと読む)

(もっと読む)

レーザマーキング方法及び装置

【課題】所望のパターンをマーキング品質およびマーキング効率の高い一筆書きのハッチングで塗り潰す機能を実現し、かつこれを自動化する。

【解決手段】表示部のディスプレイに表示されるハッチング画面上の画面入力を通じて、ユーザが所望のパターンについて所望のハッチング属性を指定し、かつ一筆書きのモードを選択すると、このレーザマーキング装置内のハッチング機能(アルゴリズム)が働いて、当該パターンの形状に応じてひとかたまりの連続したハッチング線群を1つまたは複数定義する。その際、各ハッチング線群内において相連続する2つのハッチング線を接続するための接続線を定義するとともに、各ハッチング線および各接続線について一筆書きのためのトレース方向を定義する。

(もっと読む)

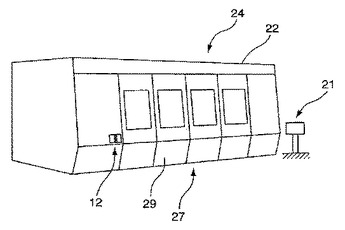

工作機械、具体的には、レーザ工作機械の分散化制御のための方法

本発明は、工作機械(24)、詳細には、レーザ工作機械の分散化制御のための方法であって、この工作機械が、保護用ハウジング(22)によって囲まれ、機械加工領域(31)にアクセスするための少なくとも1つの監視される領域(27、28)を有する機械加工領域(31)を備え、工作機械(24)を始動するために少なくとも1つの制御盤(21)によって操作される制御部を備え、1つ又は複数の多機能キー(16)を用いて制御され、少なくとも1つの多機能キー(16)が、少なくとも1つのアクセス領域(27、28)と関連付けられ、それぞれの多機能キー(16)が押されると、工作機械(24)に対する運転シーケンスの連続作業ステップの繰返しシーケンスで次にある運転シーケンスの作業ステップが作動する方法に関する。  (もっと読む)

(もっと読む)

LSPのオンザフライエネルギー変更

【課題】 1秒未満のエネルギーレベル間切換時間を実現するオンザフライのアナログスイッチング方法およびシステムとレーザ衝撃ピーニング用のレーザヘッドを提供する。

【解決手段】 アナログスイッチを、1秒未満の切換時間を実現する可変抵抗装置とともに用いる。本発明の優位性の1つは、エネルギーおよび時間効率の良いシステムをもたらす1秒未満の切換時間が、実現されることである。本レーザ衝撃ピーニング加工では、処理される線形領域間の標準休止中に切換が起きるので、切換目的用の遅延を起こさない。

(もっと読む)

レーザ溶接装置およびその調整方法

【課題】レーザ照射装置からワーク上のレーザ照射点までの距離に応じて、より簡便にレーザ焦点位置を調整することのできるレーザ溶接装置およびその調整方法を提供する。

【解決手段】レーザ加工ヘッド6から光ファイバーケーブル5を脱着した際に、レーザ加工ヘッド6からワーク上のレーザ照射点までの距離に応じてワーク上のレーザ照射点のレーザ径が最適な大きさとなるように、ファイバー用アクチュエータ制御装置14およびファイバー位置変更機構13によって、光ファイバーケーブル5のレーザ射出端からレーザ加工ヘッド6内のコリメートレンズ16までの距離を変更する。

(もっと読む)

突合せ溶接金属板の製造方法

【課題】 本発明はレーザービームによる金属板を突き合せ溶接した溶接金属板の製造方法において、金属板の複数の突合せ線を同一線上に配列し、レーザービームトーチを金属板の突合せ線に沿って金属板と相対的に一方向に移動させる製造方法における製造コスト上の問題を解決しようとするものである。

【解決手段】 金属板の複数の突合せ線を不連続に直線状に配列し、レーザービームトーチを金属板の突合せ線に沿って金属板と相対的に一方向に移動させて、溶接を行こなう際に、溶接線と溶接線の不連続間では、レーザービームパワーを溶接部よりも下げるか、レーザービームを発振しないか、或はトーチの相対移動速度を上げることを特徴とした、突き合せ溶接金属板の製造方法。

(もっと読む)

レーザ溶接装置およびその方法

【課題】ロボットの動作速度を変更した場合でも、生産現場で実際にロボットを稼働させたときと同程度の溶接状態を再現するができるレーザ溶接装置を提供する。

【解決手段】ロボットの移動速度(ロボット速度)をオーバライド50%としたとき(図示点線から実線の速度にする)、レーザ光をスキャナ6内の反射鏡の回動によってレーザの焦点位置を移動させる焦点速度を上昇させることで、ロボット速度と焦点速度の合成速度である溶接点速度をオーバライド100%の時と同じにする。

(もっと読む)

レーザスクライブ方法、レーザスクライブ装置、電気光学装置、電子機器

【課題】チッピングの発生を抑えることができるレーザスクライブ方法、レーザ照射装置

、電気光学装置、電子機器を提供する。

【解決手段】マザー基板10をステージ50上に載置する基板載置工程(図5(a))と

、切断予定ラインDx,Dyに沿ってレーザ光44を照射して、マザー基板10の内部に

第1改質層Rc1を形成する第1照射工程(同図(b))と、マザー基板10の平面視に

おける第1改質層Rc1の位置を測定する位置測定工程(同図(c))と、位置データを

記憶するデータ記憶工程(同図(c))と、位置データに基づいて、位置制御しつつ、第

1改質層Rc1とマザー基板10の面とを垂直方向に結んだマザー基板10の仮想ライン

に沿って、レーザ光44を照射して、マザー基板10の内部に第2改質層Rc2を形成す

る第2照射工程(同図(c))と、マザー基板10に外力を与え、マザー基板10を切断

する切断工程(同図(d))とを有する。

(もっと読む)

レーザマーキング装置及びマーキング内容の表示方法

【課題】作業者を煩わせることなく単位マーキングエリアよりも大きなエリアにマーキングするマーキング内容を設定することが可能なレーザマーキング装置を提供する。

【解決手段】単位マーキングエリア毎に設定されたマーキング内容(単位マーキング内容GM1,GM2)が反映された拡張マーキングエリアを単位マーキングエリアで分割した場合の少なくとも二領域の繋ぎ目を跨ぐエリアを表示画面6aに表示させる。

(もっと読む)

レーザ溶接方法

【課題】 溶接品質を劣化させる要因を容易に特定することが可能なレーザ溶接方法を提供する。

【解決手段】 このレーザ溶接方法では、溶接中工程において、レーザビームの出力状態及び溶接時の環境状態の物理量の変化を、出力状態検出センサ群204及び溶接環境検出センサ群205によって検出する。そして、各センサ群204,205から出力する出力信号の波形パターンをそれぞれ監視し、この波形パターンが予め設定した閾値を超えたか否かによって、レーザ装置51、ワーク送り装置52、アシストガス供給装置を含むレーザ溶接システム1全体に異常があるか否かをそれぞれ判断する。これにより、歩留まりの低下や装置部品の経年劣化などの問題が生じた場合であっても、溶接品質を劣化させる要因を容易に特定することが可能となる。

(もっと読む)

レーザ加工装置

【課題】高効率、高出力および高安定のレーザ、特にシングルモードの加工用レーザ光でレーザ加工を行うこと。

【解決手段】このレーザ加工装置は、アンプファイバ10、種レーザ発振部12、ファイバコア励起部14、レーザ出射部16、制御部20、光センサ64等を有している。アンプファイバ10の一端面10aに種レーザ発振部12からのQスイッチパルスの種レーザ光SBが入り、他端面10bにファイバコア励起部14からの連続発振のコア励起光FBが入る。種レーザ光SBは、アンプファイバ10を伝搬する間に活性状態のコアの中で増幅され、高出力の加工用レーザ光MBとしてアンプファイバ10の他端面10bより外へ出る。光センサ64は、加工用レーザ光MBのレーザ出力を種レーザ発振部12にフィードバックする。

(もっと読む)

レーザ加工方法、基板の製造方法、及び電気光学装置の製造方法

【課題】改質領域を形成するための複数回の改質領域形成工程において、過大なエネルギ

が印加されることを抑制することができるレーザ加工方法を提供する。

【解決手段】本発明によるレーザ加工方法は、レーザ光を加工対象物の内部に集光して改

質領域を形成すると共に、加工対象物とレーザ照射装置とを相対移動させることで、改質

領域を連ねた改質層を形成する走査ステップと、レーザ光の集光位置を加工対象物の厚さ

方向で移動する深度移動ステップと、を有し、走査ステップと深度移動ステップとを交互

に実行することで、厚さ方向に改質層を積層した改質帯を形成し、当該改質帯に拠って加

工対象物を分割するレーザ加工方法であって、走査ステップは、レーザ光のエネルギが第

1のエネルギである第1の走査ステップと、エネルギが第1のエネルギより小さい第2の

エネルギである第2の走査ステップと、を含むレーザ加工方法である。

(もっと読む)

レーザ加工装置及びレーザ加工方法

【課題】加工対象物への高精度なレーザ加工を実現する。

【解決手段】設定された出力値のパルスレーザ光を出射するレーザ発振器21と、前記レーザ発振器にトリガ信号を出力するトリガパルス発生部30と、1ショット毎のパルス幅を調整するための光学変調器25と、1ショット毎のパルスエネルギーを検出するためのエネルギーモニタ28と、加工対象物への加工条件に応じて前記パルスエネルギーと前記パルスエネルギーに対するスレッシュホールド値とを設定することができ、設定されたスレッシュホールド値と前記エネルギーモニタで検出されたパルスエネルギーとを比較し、前記パルスエネルギーが前記スレッシュホールド値以下である場合に、不足分のパルスエネルギーを前記加工対象物に出力させるための信号を前記トリガパルス発生部及び前記光学変調器に出力するエネルギー比較部29とを有することにより、上記課題を解決する。

(もっと読む)

レーザ加工装置及びレーザ加工方法

【課題】欠陥が発生した被加工基板の側端面に、レーザ光を照射することによって、当該被加工基板を容易かつ確実に修復するレーザ加工装置、及び当該加工装置を用いた加工方法を提供する。

【解決手段】脆性材料からなり、表面11及び裏面12と、表面11と裏面12との間に延びる側端面13とを有する板状の被加工基板10に対して、レーザ発振器20から出射されるレーザ光LBをガルバノメータスキャナを用いて側端面13に対してスキャンさせながら照射することによって、被加工基板10の側端面13に発生した欠陥を修復する。

(もっと読む)

レーザ切断方法、電気光学装置の製造方法、電気光学装置、電子機器およびレーザ切断装置

【課題】クラックなどの不具合を発生させることなく、ガラス基板、あるいはガラス基板を貼り合わせたパネルを効率よく切断することのできるレーザ切断方法、電気光学装置の製造方法、電気光学装置、電子機器、およびレーザ切断装置を提案すること。

【解決手段】電気光学装置の製造方法において、大型パネル300などに対する切断開始位置付近ではレーザ光L1、L2のパワーを逓増させた後、レーザ光L1、L2のパワーをハイ状態に維持し、切断終了位置付近ではレーザ光L1、L2のパワーを逓減させていく。また、切断開始位置付近では大型パネル300の移動速度を逓増させた後、移動速度をハイ状態に維持し、しかる後、切断終了位置付近では大型パネル300の移動速度を逓減させる。

(もっと読む)

レーザ加工システムおよびレーザ加工方法

【課題】加工用レーザの焦点位置と複数の可視レーザの焦点位置とを許容範囲内に調整することで、高精度なレーザ加工を実現することのできるレーザ加工システムおよびレーザ加工方法を提供する。

【解決手段】加工用レーザ発振器1と、集光レンズ31を具備する集光光学系3と、2つの可視レーザ発振器51,52と、集光レンズ31と可視レーザ発振器51,52とを同期して進退調整する移動制御装置と、被加工物W表面上の可視レーザL2の焦点光を撮像するCCDカメラ6と、撮像された映像を画像処理するとともに処理後の画像を表示する画像処理装置を備えたパーソナルコンピュータ7とからレーザ加工システム100が構成されている。加工用レーザL1の焦点位置とそれぞれの可視レーザL2の焦点位置とが予め設定された相関グラフに基づいて許容ずれ量の範囲内となるように、焦点位置制御手段によって調整される。

(もっと読む)

レーザ溶接方法および装置

【課題】ロボットコントローラとレーザ発振器との間にI/Oインタフェースが介在することによる信号の遅れを補償して、ロボットハンドがレーザ照射位置の始端または終端に来たとき、これに合致したタイミングでレーザ発振器を起動または停止させるレーザ溶接方法および装置を提供する。

【解決手段】移動中のロボットハンド1の現在位置情報に基づいて、ロボットハンド1が予めプログラミングされたレーザ照射位置の始端または終端に到達する時間軸上の溶接開始位置P1または溶接終了位置P2を予測する手段13と、前記溶接開始位置P1または溶接終了位置P2の直前に発生される計算上の最初のI/Oリフレッシュタイミングから前記予測された溶接開始位置P1または溶接終了位置P2までの時間軸上のズレ量をタイミング値TsまたはTeとして算出する手段14と、このタイミング値TsまたはTeをI/Oインタフェースを通してレーザ発振器4に与える手段とを設ける。

(もっと読む)

金属物体のレーザピーニング処理方法と金属物体

【課題】金属製部品等の表面に残留圧縮応力を発生させるレーザピーニング処理において,被加工材の表面における2つの主応力を可及的に高めるための方法と金属物体を提供すること。

【解決手段】被加工材の表面にパルスレーザビームを集光,照射して得るビームスポットで該表面の被加工面を走査して,該表面に残留圧縮応力を発生させるレーザピーニング処理方法において,被加工面に対して前記パルスレーザビームを,同一点で重畳照射する回数の平均値(平均重畳回数)を第1の所定回数で重畳照射しながら走査する第1回目の重畳照射処理と,前記被加工面に前記パルスレーザビームを吸収する材料層を形成する処理と,該被加工面に対して前記パルスレーザビームを,同一点で重畳照射する回数の平均値(平均重畳回数)を第2の所定回数で重畳照射する第2回目の重畳照射処理によって構成されるレーザピーニング処理を施す。

(もっと読む)

221 - 240 / 341

[ Back to top ]