Fターム[4E068CB02]の内容

Fターム[4E068CB02]に分類される特許

161 - 180 / 547

レーザ加工装置及びレーザ加工方法

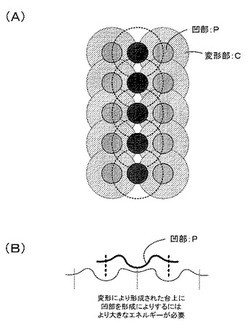

【課題】rθ加工によりヒートモード型の有機記録材料層に、半径方向に予め定めた波長オーダの間隔で、複数の凹部を均一に形成することができる、レーザ加工装置及びレーザ加工方法を提供する。

【解決手段】レーザ光源から射出されたレーザ光を集光して有機記録材料層に照射するレーザ照射手段を半径方向に移動させながら、回転されたディスク状の加工対象物の表面に形成された有機記録材料層に、描画データに応じて光強度が変調されたレーザ光を照射する際に、半径方向に予め定めた波長オーダの間隔の2倍の幅を有する第1の間隔で複数の凹部列が隣接するように複数の凹部を形成する第1の加工を行った後に、第1の加工に用いたレーザ光より光強度の大きいレーザ光により第1の加工で形成された隣接する2本の凹部列の間に複数の凹部を形成する第2の加工を行う。

(もっと読む)

レーザ加工装置

【課題】 III−V族化合物半導体層を有するウェハを高精度かつ効率よく切断することを可能にするレーザ加工装置を提供する。

【解決手段】 レーザ加工装置100は、基板の表面上にIII−V族化合物半導体からなる半導体層が積層され、且つ基板に達しない溝が切断予定ライン5に沿って半導体層に形成されたウェハ2に、レーザ光Lを照射することにより、切断の起点となる改質領域をライン5に沿って基板の内部に形成する。装置100は、ウェハ2が載置される載置台107と、レーザ光Lを発生するレーザ光源101と、レーザ光Lをウェハ2に集光する集光用レンズ105と、ウェハ2を撮像し、溝が撮像された撮像データを取得する撮像素子121と、撮像データに基づいて、溝に対して所定の位置に改質領域が形成されるように、載置台107及びレーザ光源101を制御する制御部127と、を備える。

(もっと読む)

レーザ加工方法、及び、レーザ加工装置

【課題】レーザ加工方法及びレーザ加工装置において、欠陥を確実に修正する。

【解決手段】レーザ加工方法は、基板上の欠陥をレーザ光により修正するレーザ加工方法において、欠陥の位置情報を取得する欠陥位置情報取得工程(S1)と、上記レーザ光を照射するレーザ光照射部を、その照射可能領域に上記欠陥が位置するように、上記位置情報に基づき上記基板と相対的に移動させる照射部相対移動工程(S2,S8)と、上記欠陥の位置によらず上記基板の非パターン領域に設定された照射領域に、上記レーザ光照射部により上記レーザ光を照射するレーザ光照射工程(S9,S10)と、を含む。

(もっと読む)

脆性材料のレーザシンギュレーションのための改良された方法及び装置

電池極片に対してレーザー切断を行う制御方法およびシステム

レーザマーキング装置およびレーザマーキング方法

【課題】メモリの容量および印字処理時間を増加させることなく、高精度な印字が可能なレーザマーキング装置およびレーザマーキング方法を提供する。

【解決手段】レーザ光源16は、レーザ光を出射する。ガルバノスキャナ18は、レーザ光の照射点を走査する。座標計算部38は、一定の時間間隔で、レーザ光が辿る軌跡を表わす座標系列を生成する。Gain補償・位相進み補償部46は、所定の特性を有する伝達関数に従って、座標系列のゲイン補償および位相進み補償を行なう。DAC48は、補償された座標系列の各データをアナログ電圧に変換する。ガルバノドライバ14は、アナログ電圧に従って、ガルバノスキャナ18を駆動制御する。

(もっと読む)

マーキング機能を有するレーザスクライビング装置及びこれを用いた太陽電池加工方法

【課題】スクライビング工程とマーキング工程を同時に1つの工程で行えるようにマーキング機能を有するレーザスクライビング装置及びこれを用いた薄膜型太陽電池加工方法を提供する。

【解決手段】太陽電池を移動させる太陽電池移送装置71と、太陽電池にレーザビームを照射するレーザ部30と、レーザ部を移動させるレーザ移送装置50と、太陽電池移送装置、レーザ部及びレーザ移送装置を制御する中央コントロールユニット10とを含むレーザスクライビング装置であって、中央コントロールユニットは、太陽電池に刻むマーキング情報を入力する入力部11と、入力されたマーキング情報を格納する格納部12と、格納部に格納されたマーキング情報によってレーザ部、レーザ移送装置及び太陽電池移送装置を制御するメインコントローラ13とを含み、スクライビング工程と同時に又はスクライビング工程後に太陽電池に所望の情報を刻めるようにする。

(もっと読む)

レーザ加工処理の品質を監視する方法及びこれに対応するシステム

【課題】レーザ加工中にリアルタイムに、人間を介することなく加工品質を監視し、技術パラメータの修正を可能とする。

【解決手段】加工品質を表すパラメータを所定の加工品質を表す基準パラメータと比較して、1セットの調整された処理パラメータを取得し、加工処理500の欠陥の状態を含むそれぞれの状態を特定する複数の統計モデルθkを提供し、リアルタイムで獲得された1セットの処理観測に対してメンバーシップの認識の動作を実行する。1セットの処理観測は、加工処理500の状態を特定する複数の統計モデルθkの1又はそれ以上に対して、セットの正規化された処理パラメータを含む。認識の動作は、認識の動作で認識された状態の関数として、1又はそれ以上の原因の特定を含む。

(もっと読む)

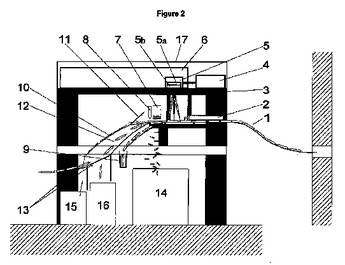

医療部門で使用するための連続したプラスチック帯状体で提供されるプラスチック製品を切断するための装置

本発明は、連続したプラスチックの帯状体で提供される医療部門で使用するための相互接続されたプラスチック製品を切断するための装置であって、少なくとも1つのレーザ、少なくとも1つのレーザ制御システム、および少なくとも1つの光学取得およびデータ処理ユニットを備える、装置について説明する。さらに、本発明は、医療部門で使用するためのプラスチック製品、特に充填可能または充填済みプラスチック容器を切断するための装置を製造するための装置であって、連続したプラスチックの帯状体で提供される相互接続されたプラスチック製品を切断するための装置を備える、装置、ならびに、連続したプラスチックの帯状体で提供される相互接続されたプラスチック製品を切断するためのプロセスを対象とする。特に、本発明は、連続したプラスチックの帯状体で提供される医療部門で使用するための相互接続されたプラスチック製品を切断するための装置であって、少なくとも1つのレーザ、少なくとも1つのレーザ制御システム、および少なくとも1つの光学取得およびデータ処理ユニットを備える、装置を対象とする。光学取得ユニットは、帯状体で提供される相互接続されたプラスチック製品について位置データを確定する。位置データから、レーザ制御システムに送信される切断パターンが計算される。この切断パターンに従って、少なくとも1つのレーザの位置、強度、および焦点が、集光系光学部品、偏向手段、およびビーム形成手段を備えるレーザ制御システムによって制御される。  (もっと読む)

(もっと読む)

レーザ加工条件設定装置、レーザ加工条件設定方法、レーザ加工条件設定プログラム、コンピュータで読み取り可能な記録媒体及び記録した機器並びにレーザ加工システム

【課題】所望の加工が得られるレーザ出力や焦点位置に容易に設定可能とする。

【解決手段】レーザ光の焦点距離を所定の範囲で指定可能な加工条件設定手段と、加工条件設定手段により範囲で指定された加工パラメータを、指定された範囲内で変化させた複数の加工条件の組を生成する複数加工条件生成手段と、複数加工条件生成手段で生成された複数の加工条件に基づいて、各加工条件でレーザ光を加工対象物に照射して所定のパターンに加工させると共に、加工条件毎に異なる位置に加工することで、焦点距離を加工位置に応じて変化させたテスト加工パターンを生成するテスト加工パターン生成手段と、テスト加工パターン生成手段で生成されたテスト加工パターンから、所望の加工位置を選択することで、該加工位置において採用された加工条件を抽出し、これを加工条件として再設定可能な加工条件選択手段とを備える。

(もっと読む)

レーザ溶接品質判定方法及びその装置

【課題】溶接不良誤判定を抑制し且つ画像処理負荷を抑制できるレーザ溶接品質判定方法及びレーザ溶接品質判定装置を提供する。

【解決手段】本発明によるレーザ溶接品質判定方法及びレーザ溶接品質判定装置は、所定のレーザ溶接装置によりレーザ光(La)を照射して重ね合わされた板状の被溶接部材(P1、P1)を互いに溶接する際の溶接部(b)の溶接品質をその溶接中に判定する方法であって、被溶接部材の溶接部にレーザ光を照射した際に溶接部から発生する光の強度に基づいて溶接部の溶接の不良の有無を判定する第1判定ステップと、この第1判定ステップにより溶接部の溶接が不良であると判定されたときのみ、その溶接不良であると判定された溶接部の光像を所定の画像処理装置により画像処理して、その溶接部の溶接状態を判定する第2判定ステップと、を有する。

(もっと読む)

レーザクラッディング装置及び方法

【課題】基板上の材料の蓄積を自動的に制御するのに有用であり、そして少量の製造、プロートタイプ運転等に必要とされる繰り返しクラッディング作業を通して金属部品を製造するのに有用なレーザクラッディング装置及び方法を提供する。

【解決手段】レーザクラッディングシステム(102)は、基板上の局所的な点を加熱して溶融プールを形成し、そこに材料を供給して、物理的寸法をもつ付着物を形成することにより、基板上に材料の蓄積体を形成するのに使用される。穴付きマスクを通して光を受け取るオプトエレクトリックセンサに接続された光学検出手段を使用して、付着物の物理的寸法を監視し、そしてフィードバックコントローラ(104)は、電気信号に基づいてレーザを調整し、材料付着率を制御する。

(もっと読む)

溶接装置及び溶接方法

【課題】入熱量の偏りに起因する溶接対象物の溶接変形量を最小限に抑える。

【解決手段】溶接対象物を回転させながら溶接用ビームを照射することで前記溶接対象物を溶接する溶接装置であって、一次溶接に供する一次溶接パターンと、二次溶接に供する二次溶接パターンとを含む溶接パターンに基づいて前記溶接用ビームの出力及び前記溶接対象物の回転状態を制御する制御部を備え、前記一次溶接パターンは、前記二次溶接パターンに基づいて前記溶接対象物の溶接を行った場合に生じる変形を相殺する方向に変形を生じさせるように設定されている。

(もっと読む)

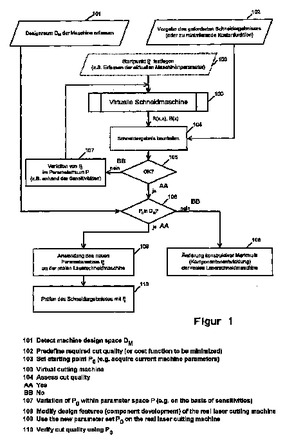

シミュレーションプログラムを使用してレーザ切断プロセスの切断結果を判定する方法

本発明は、切断面に沿った凝固溝の形成及び/又は切断面の下縁におけるヒゲの形成に基づいて判断するレーザ切断プロセスの切断結果を判定する方法に関する。シミュレーションプログラムにおいて、パラメータ空間Pからの値P0のセットを用いて仮想的に動作できる仮想レーザ切断機が用意される。ステップa)では、パラメータセットP0が前記仮想切断機に入力され、ステップb)では、仮想的な切断が形成され、溶融被膜厚及び切断フロントの頂部における溶融フロントの位置の時間発展が、切断深さと時間とに依存して、初期値及び境界値を有する偏微分方程式DGLから計算され、次にステップc)では、吸収フロントの時間経過を切断面に射影することによって、切断面上の溝振幅の空間的分布が指定され、及び/又は、切断面の上縁における溶融被膜厚と流出速度の時間経過から、切断面の下縁におけるヒゲの空間的分布が計算され、ステップd)では、仮想的な切断結果をさらなる評価のために用意される(104)。  (もっと読む)

(もっと読む)

レーザダイシング装置

【課題】優れた割断特性を有するともに、ダイシング速度を変えても安定したダイシンング加工を実現するレーザダイシング装置を提供する。

【解決手段】ステージと、基準クロック発振回路と、パルスレーザビームを出射するレーザ発振器と、パルスレーザビームをクロック信号に同期させるレーザ発振器制御部と、パルスレーザビームの被加工基板への照射と非照射を切り替えるパルスピッカーと、クロック信号に同期して、光パルス単位でパルスレーザビームの通過と遮断を制御するパルスピッカー制御部と、被加工基板とパルスレーザビームとの標準の相対速度に対するダイシング加工データを記述した加工テーブルを記憶する加工テーブル部と、相対速度の新たな設定値を入力する速度入力部と、新たな加工テーブルを演算し加工テーブル部へ記憶させる演算部とを備え、新たな加工テーブルに基づき、パルスピッカー制御部がパルスレーザビームの通過と遮断を制御するレーザダイシング装置。

(もっと読む)

インクレス印刷装置

複数変色ジアセチレン化合物を含む基板と組み合わせて使用する基板マーキング装置が開示される。基板マーキング装置は、異なる波長の放射線を放射できる少なくとも2つの放射線源と、光学伝達素子と、制御システムとを備えている。制御システムは、デジタルファイル情報を有しており、放射線源ごとの一組の放射指令に変換する。放射線源は、無色状態から複数の不変色の範囲の一つの色への変色のために基板が活性化されるように制御システムにより決定されたシーケンス及び強度で基板に放射線を加える。 (もっと読む)

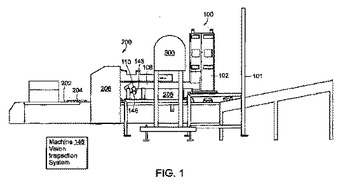

卵および他の物体を処理するシステムおよび方法

卵殻にマーキングする方法であって、卵殻にレーザービームが向けられて、外側層の下側の卵殻の層を実質的にエッチングすることなく、卵殻の外側層を変色させる方法。レーザーは、約2000ワット/平方インチ未満の出力密度のスポットを届け、レーザーマーキングプロセスによって生じる卵のエッチングの深さは約25ミクロン以下である。インクジェット印刷をレーザーマーキングプロセスに追加しても、レーザーマーキングの代わりに使用してもよい。卵は、カートンでマーキングされても、パッカーコンベヤー上でマーキングされても、またはパッカーコンベヤーによって供給された装置上でマーキングされてもよく、卵の向きは、印刷前(および印刷後)にパッケージ内で均一にされる。マーキングがレーザー、インクまたはそれら双方によって行われるかに関わらず、カートンで、コンベヤー上でマーキングされる。  (もっと読む)

(もっと読む)

加工制御装置、レーザ加工装置および加工制御方法

【課題】簡易な制御によって短時間でレーザ加工を行う加工制御装置を得ること。

【解決手段】被加工物を載置して被加工物の主面と平行な面内であるXY平面内を移動するXYテーブル9と、レーザ発振器6から出射されたレーザ光をガルバノエリア内で位置決めして被加工物上にレーザ光を照射させるガルバノスキャナGx,Gyと、を制御する加工制御装置において、被加工物上に形成する複数の加工穴を順番にレーザ加工する際に、レーザ加工対象となる加工穴および次にレーザ加工対象となる加工穴の両方がガルバノエリア内に収まるよう、XYテーブル9とガルバノスキャナGx,Gyとの協調制御として、ガルバノエリア内でのレーザ光の照射位置を移動させつつXYテーブル9をXY平面内のX方向またはY方向の少なくとも1方向で停止させることなく所定の速度で移動させる制御部を備える。

(もっと読む)

超合金製品を処理する方法及び関連する補修プロセス

【課題】超合金製品を処理する方法及び関連する補修プロセスを提供すること。

【解決手段】接着金属酸化物材料を表面31上に含有する少なくとも1つのキャビティ33を含む超合金基材32を処理する方法が記載される。接着金属酸化物材料の実質的に全てを除去するのに十分な時間期間の間、キャビティ表面に短パルス高繰り返し率のレーザビーム46が配向される。レーザビーム46は、約10メガワット/cm2〜約10ギガワット/cm2の範囲のピークパワー密度により特徴付けられる。別の実施形態において、超合金材料に切り込むことができるレーザ動作条件下で、キャビティを含む基材上の領域に高パワー短パルス高繰り返し率のレーザビームを配向し、基材内にキャビティを囲む境界領域が形成されるようにする。キャビティは、タービンブレード内の亀裂とすることができ、該亀裂は、処理後に溶接又は別の好適な技術によって補修することができる。

(もっと読む)

加飾部品の製造方法、部品の加飾方法

【課題】製造コストを抑えつつ、外観品質を高めることができる加飾部品の製造方法を提供すること。

【解決手段】加飾部品1は、描画層形成工程、クリアコート層形成工程、データ変換工程及びレーザー照射工程を経て製造される。描画層形成工程では、ワーク2の表面3a上に、絵柄16が描画された描画層10を形成する。クリアコート層形成工程では、描画層10を保護するクリアコート層17を形成する。データ変換工程では、絵柄16を示す絵柄画像データを、レーザー照射を行うためのレーザー照射データに変換する。レーザー照射工程では、レーザー照射データに基づいてクリアコート層17に対するレーザー照射を行うことにより、絵柄16を加飾するレーザー被加工部15を絵柄16を基準とした所定位置に形成する。

(もっと読む)

161 - 180 / 547

[ Back to top ]