Fターム[4E081DA36]の内容

突合せ溶接及び特定物品の溶接 (6,374) | 溶接施工(突合せ溶接) (1,647) | 施工内容 (430) | 本溶接 (195) | 片側溶接 (44)

Fターム[4E081DA36]に分類される特許

21 - 40 / 44

溶接装置及びこれを用いた溶接方法

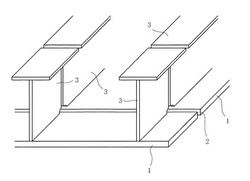

【課題】開先上部にスペースがない場合であっても、溶接トーチを開先に対して上向きにして溶接し、さらに複数層の溶接接合を効率よく実現することができ、どのような板厚であっても確実に溶接することができる溶接装置及びこれを用いた溶接方法を提供する。

【解決手段】2枚の被溶接板1を開先溶接する溶接装置において、前記被溶接板1間の開先2と同程度の幅を有して前記開先2内に挿入可能であり、かつ前記開先2に沿って相対的にスライド可能な裏当材4と、前記開先2内に溶融金属を供給する溶接トーチ5とを備えた。

(もっと読む)

サブマージアーク溶接方法

【課題】容易に裏波ビードの酸化を防止可能な立向き姿勢のサブマージアーク溶接方法を提供する。

【解決手段】所定のギャップ31を備えて相対させた一対の鋼板1,2を立向き姿勢で溶接するサブマージアーク溶接方法であって、被覆部材32によって溶接箇所22の裏側を覆い、溶接箇所22の裏面に面してフラックスを滞留させる空間33を形成し、溶接箇所22の表面に供給するフラックスの一部を溶接箇所22の上方でギャップ31を通過させて当該空間33に供給しつつ、溶接トーチ12により溶接箇所22をアーク溶接する。

(もっと読む)

嵌込み溶接方法

【課題】クランプ治具を用いることなく、又全周溶接による多層溶接を可能とした嵌込み溶接方法を提供し、作業性を向上すると共に溶接品質の向上を図る。

【解決手段】被溶接体1に孔3を穿設し、該孔に溶接物2を嵌入して全周溶接する嵌込み溶接方法に於いて、前記被溶接体と前記溶接物間に開先8が形成され、前記溶接物は前記開先のルート部が締り嵌め状態となる様に前記孔に嵌入され、前記溶接物が前記孔に拘束された状態で前記開先を多層溶接する。

(もっと読む)

固定管の円周溶接方法

【課題】先行トーチの溶接速度を変化させた場合でも、後行トーチによる溶着高さが常に一定になるように制御可能とする。

【解決手段】固定管の突合せ端部に沿って円周方向に配置された走行レール上を移動する台車に搭載された先行トーチ及び後行トーチを備えた溶接ヘッドにより、前記台車を走行レールに沿って円周方向に移動させながら、単位溶接長さ当りの溶着量が一定になるように、所定の溶接速度で前記突合せ端部をアーク溶接する際、外乱位置で前記先行トーチの溶接速度を変化させる場合、前記後行トーチでは単位溶接長さ当りの溶着量が、変更前と同一になるようにワイヤ送給速度を変更し、溶接電流が変更前と同一になるように、トーチ13先端からのワイヤ突出長さLを制御する。

(もっと読む)

固定管の円周溶接方法及び装置

【課題】先行トーチの溶接速度を変化させた場合でも、後行トーチによる溶着高さが常に一定になるように制御可能とする。

【解決手段】固定管の突合せ端部に沿って円周方向に配置された走行レール上を移動する台車に搭載された先行トーチ及び後行トーチを備えた溶接ヘッドにより、前記台車を走行レールに沿って円周方向に移動させながら、単位溶接長さ当りの溶着量が一定になるように、所定の溶接速度で前記突合せ端部をアーク溶接する際、前記後行トーチを固定管の円周方向にスライドさせる円周方向スライド機構を前記台車に設け、外乱位置で前記台車の円周方向の移動速度を変更して前記先行トーチの溶接速度を変化させる場合、前記円周方向スライド機構により前記後行トーチを、前記台車に対して速度変更分を相殺する相対速度でスライドさせ、該後行トーチを変更前と同一の溶接速度に維持する。

(もっと読む)

管材の溶接方法およびシールドガス充填用発泡剤

【課題】シールドガス保持性能および施工性を向上できる管材の溶接方法およびシールドガス充填用発泡剤を提供すること。

【解決手段】この管材の溶接方法では、管材1の内部に泡沫層Sが形成され、この泡沫層Sにより封止された空間にシールドガスが充填された後に、管材1、1の溶接が行われている。このとき、泡沫層Sの形成にあたり、ケラチンタンパク質を含むシールドガス充填用発泡剤が用いられている。また、スプレー装置2にシールドガス充填用発泡剤が充填され、そのノズル22を介して管材1の内部にシールドガス充填用発泡剤が噴射されている。

(もっと読む)

円周曲面へのチューブ溶接方法

【課題】チューブの端部の円周表面への隅肉溶接に開先加工角度を必要とせず、裏波1パス溶接を可能とする溶接技術を提供すること。

【解決手段】溶接されるチューブの端部との接合部となる、ドラム等の円周表面部分を水平面状に加工する工程と、端部が直角面加工されたチューブを、ドラム等の水平加工された部分に突合わせ位置決め後、仮付け溶接する工程と、接合部表面に深溶け込み活性剤を塗布する工程と、接合部を自動TIG溶接によりワンパスで裏波溶接を行う工程と、からなる。

(もっと読む)

固定鋼管の円周溶接方法

【課題】ビード外観が良好で融合不良やスラグ巻き込みなどの溶接欠陥のない健全な溶接部を得ることができる固定鋼管の円周溶接方法を提供する。

【解決手段】1層1パスの準備溶接とこれに続けて1層複数パスの本溶接を行なうものであり、前記本溶接はフラックス入りワイヤを用いて、溶接電流150〜280A、溶接速度15〜25cm/minで上進姿勢多層盛溶接として、開先壁面側のビードの積層は溶接トーチを開先壁面に対向する方向に板厚方向から15〜25°傾斜して前層ビードの止端部をワイヤ狙い位置として溶接し、開先内のビード積層は溶接トーチを板厚方向として前パスのビード止端部をワイヤ狙い位置として溶接し、同一層の最終パスは前パスのビードの止端部と他方のビードの止端部との間をワイヤ狙い位置として溶接する。

(もっと読む)

作業機械のアタッチメント及びその溶接方法

【課題】作業機械のアタッチメントを製造する際に、開先加工を行うことなく、十分な強度を持

った隅肉溶接を行う。

【解決手段】一対の縦板2,3における一対の平板4,5に対する各突き合わせ部11の少なくとも一部の角部12を開先を加工することなく直角を保ったまま縦板2,3の外面に対して内側に鋭角だけ折り曲げ、折り曲げられた各突き合わせ部11の角部12を平板4,5に当接させ、各突き合わせ部11と平板4,5の突き合わせ部11側の面との間に形成された外側隅角部13を、内側隅角部14に裏波ビード16が形成されるように溶接する。

(もっと読む)

裏当て部材及び溶接方法

【課題】接合部に良好な裏なみを形成させることができ、鉄鋼部材の溶接品質を向上することができる裏当て部材及び溶接方法を提供する。

【解決手段】裏当て部材1は、断面略矩形の耐熱性を有する板状アルミナ(SiO2・Al2O3・MgO)からなる。裏当て部材1には、第一部材P1と接する第一側面2A及び第二部材P2と接する第二側面2Bと、第一側面2A及び第二側面2Bからそれぞれ2mm以下の長さで面取りされて他方の接合端WBに対向する角部2と、が配される。

(もっと読む)

プラズマキーホール溶接のバックシールド方法及びプラズマキーホール溶接装置

【課題】バックシールド治具に不活性ガスを充満させて裏波ビードの酸化を防止し、裏波ビード形状を安定できるプラズマキーホール溶接のバックシールド方法及びプラズマキーホール溶接装置を提供する。

【解決手段】バックシールド治具9とワーク2の間に隙間を設けて、治具9内の余剰な不活性ガスと、トーチ54からのプラズマ流をスムーズに外部に排出することにより、開先部21での上下からのガスの衝突を防止でき、スムーズにプラズマが開先部21を通過できる。これにより良好なプラズマアーク形状を得ることができ、酸化を防止しながら安定した裏波ビードを形成できる。

(もっと読む)

片面サブマージアーク溶接用裏当てフラックス及びこれを用いた片面サブマージアーク溶接方法

【課題】裏当てフラックスと被溶接鋼板の開先裏面との良好な密着性を確保することにより、形状、外観が安定し、健全な裏ビードを得ることができる片面サブマージアーク溶接用裏当てフラックス、及びこれを用いた片面サブマージアーク溶接方法を提供すること。

【解決手段】裏当てとして銅板とともに使用され、銅板上に一定厚さで散布された状態で該銅板とともに被溶接鋼板の開先裏面に押し当てられ、開先表面側から裏ビードを形成しながら溶接を行う片面サブマージアーク溶接法に用いられる片面サブマージアーク溶接用裏当てフラックスにおいて、粉化率が、3.0〜10.0%であることを特徴とする片面サブマージアーク溶接用裏当てフラックスである。また、当該裏当てフラックスを用いた片面サブマージアーク溶接方法である。

(もっと読む)

T型継手の溶接方法

【課題】 立板の裏面側に良好な裏波ビードを形成することができ、下板と立板とを溶接するときの作業性を高める。

【解決手段】 板材組付け工程において、立板2に設けた開先3の先端部3Aと下板1との間にギャップ5を形成した状態で、第1の溶接工程において、溶接ワイヤ7からギャップ5を通じて開先3の裏面3C側にアークを発生させることにより、開先3の裏面3C側に良好な裏波ビード8を形成する。そして、第2の溶接工程において、下板1、立板2の開先3、裏波ビード8を溶融させて1層目の溶接ビード9を形成することにより、下板1と立板2の開先3とを強固に接合することができる。この場合、板材組付け工程を実施した後に、第1の溶接工程と第2の溶接工程とを連続して実施することができるので、下板1と立板2とを溶接するときの作業性を高めることができる。

(もっと読む)

円周溶接用内治具装置及びこれを用いた円周溶接方法

【課題】 密閉型のドラム缶等を外方から円周溶接する際に、余分な熱を吸収して溶接による溶接部の熱歪を抑制し、又、ビードの溶け落ちや穴あき等を防止する。

【解決手段】 一端が注入口aを有する蓋体Waにより閉塞された胴体Wbの他端に蓋体Wcを突き合せてその突合せ部を外方から円周溶接する際に用いる円周溶接用内治具装置であり、円周溶接用内治具装置は、胴体Wb内に着脱自在に装着される内張り治具11と、内張り治具11に支持され、胴体Wbと蓋体Wcの突合せ部の内周面に面接触状態で圧接して突合せ部の内周面側にシールドガスを流す環状の裏当て治具12と、先端が裏当て治具12に連結され、基端が注入口aから引き出された索条13とから成り、前記裏当て治具12を、溶接時に胴体Wbと蓋体Wcの突合せ部を内方から保持する環状に保持される環状形態と、溶接終了後に略直線状になって蓋体Waの注入口aから取り出される棒状形態とに亘って変形可能に構成する。

(もっと読む)

隅肉溶接継手および溶接方法

【課題】橋梁の鋼床版とその補強に用いられるリブ材の隅肉溶接継手に好適なガスシールドアーク溶接法を用いた、疲労特性に優れる略T字型の隅肉溶接継手を提供する。

【解決手段】平板2と縦板1の突合せ部にレ開先(くさび状空隙)を有する略T字型の隅肉溶接継手を以下の条件で溶接し、裏波ビードを形成し、表ビード側脚長が縦板板厚1/2以上、4倍以下、更に裏波ビード側脚長を2mm以上、縦板板厚以下とする。(1)溶接方法:正極性ガスメタルアーク溶接、(2)シールドガス:CO2比率が60%以上で残部がAr,He,H2,O2の2種または3種以上からなる混合ガス、あるいは、100%CO2ガス、(3)溶接ワイヤ:ソリッドワイヤ

(もっと読む)

MIG溶接方法

【課題】 溶け込み促進が図れて深溶け込みが可能で、安定した溶接を迅速に行えるMIG溶接方法を提供すること。

【解決手段】 純度の高い不活性ガスをシールドガスとしたMIG溶接であり、被溶接板1の溶接継手部8の表面2に活性フラックスFを塗布し、この溶接継手部8をMIG溶接する。

(もっと読む)

多電極片面サブマージアーク溶接方法

【課題】広範囲な継手板厚に対し、良好なビード形状と健全で良好な継手性能を有する溶接継手を得ることができる多電極片面サブマージアーク溶接方法を提供する。

【解決手段】被溶接材の突き合わせ部の開先形状をV形状とし、その開先角度は30乃至60度とする。開先断面積に対する開先内充填材の充填率は2%以上25%未満である。そして、開先断面積に対する開先内充填材の充填率が2%以上15%以下の場合、第1電極の電流は950乃至1570A、開先断面積に対する開先内充填材の充填率が15%を超え20%以下の場合、第1電極の電流は1000乃至1580A、開先断面積に対する開先内充填材の充填率が20%を超え25%未満の場合、第1電極の電流は1050乃至1590Aである。また、この多電極片面サブマージアーク溶接は、フラックス銅バッキング又はフラックスバッキングを裏当材とする。

(もっと読む)

インサート部材及びそれを用いた突合せアーク溶接方法

【課題】被溶接物同士の突合せ部の形成時における位置決め作業を高精度で且つ容易に行なえ、位置決めの作業時間を低減させることができる。

【解決手段】インサート部材1は、互いに溶接される平板21、22同士の突合せ部Wに配置され、断面視円形をなす外径の異なる二本の第一溶接棒11、第二溶接棒12を並列に束ねるようにして接合され、この接合部に断面視で横方向に対向する一対の凹部1a、1aが形成されている。インサート部材1の凹部1a、1aに平板21、22の開先端面21a、22aを係止させて位置決めして突合せ部Wを形成させ、その後に突合せ部Wを突合せアーク溶接すると、平板21、22の裏面21d、22d側に突出する第二溶接棒12が溶融して良好な裏波を形成できる。

(もっと読む)

デッキプレートの補強方法、および補強構造

【課題】大電流パルスMAG溶接方法を用いて、Uリブ等の閉断面構造の補強材とデッキプレートとの溶接を完全溶け込み溶接とする技術を提案し、溶接部分における疲労強度の向上を図ること。

【解決手段】閉断面構造のリブをデッキプレートに溶接することによって前記デッキプレートを補強するデッキプレートの補強方法において、前記リブの止端部と前記デッキプレートとは裏波完全溶け込み溶接方法によって溶接する。リブの止端部は大電流パルスMAGによるガウジングレス完全溶込み溶接方法で溶接する。

(もっと読む)

鋼板の板継溶接方法

【課題】 スパイラル鋼管の製造等において用いられるコイル継ぎ溶接などのように、鋼板どうしを突合せ、鋼板の突合せ部を一方の面側からのみサブマージアーク溶接して板継ぎを行う板継溶接方法において、鋼板の裏面側まで溶接ビード(裏波ビード)の生成を可能とし、鋼管成形などの後に溶接ビード裏面の手直し溶接(補修溶接)が不要となる鋼板の板継溶接方法を提供する。

【解決手段】 鋼板1,1どうしを突合せ、鋼板1,1の突合せ部2を一方の面側からのみサブマージアーク溶接する場合に、溶接トーチと反対側の裏面に裏当て金4を当接させた状態で、溶接トーチ3a,3bの進行方向前方に高周波誘導加熱用のコイル5を配置して、突合せ部2を予め加熱し、かつサブマージアーク溶接を2電極(溶接トーチ3a,3b)で行う。

(もっと読む)

21 - 40 / 44

[ Back to top ]