Fターム[4E087EA37]の内容

Fターム[4E087EA37]の下位に属するFターム

ヘッダとダイスの数

ロータリーダイスヘッダ (1)

Fターム[4E087EA37]に分類される特許

1 - 20 / 54

ボルト用アルミニウム合金線及びボルト並びにそれらの製造方法

【課題】ボルトに加工する際の加工性に優れ、十分な強度のボルトが得られるボルト用アルミニウム合金線を提供する。

【解決手段】このボルト用アルミニウム合金線は、質量%で、Si:0.60〜1.5%、Fe:0.02〜0.40%、Cu:0.50〜1.2%、Mn:0.50〜1.1%、Mg:0.70〜1.3%、Cr:0.01〜0.30%、Zn:0.005〜0.50%、Ti:0.01〜0.20%、Zr:0.05〜0.20%を含み、残部がAl及び不可避的不純物からなる。Si及びMgの一部がMg2Siとして含まれ、Mg2Siの含有量と、MnとCrの合計含有量との比率Mg2Si/Mn+Crが1.0〜2.1である。

(もっと読む)

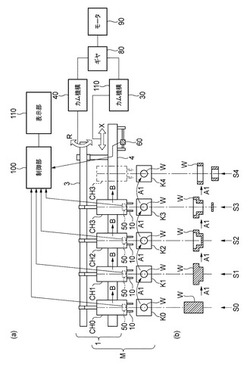

多段式鍛造プレス機のトランスファー装置

【課題】ワークの搬送トラブルを小さい段階で確実に検出することができ、そのトラブルの原因を追求し分析することが容易にできるようにする。

【解決手段】開閉動作するフィンガー10を有した複数のチャック機構CH(CH0〜CH3)と、チャック機構を往復動させてワークを前工程から後工程へと順次移動させるトランスファー駆動ロッド3及びトランスファービーム4とを備えた多段式鍛造プレス機のトランスファー装置1において、チャック機構のフィンガーが動作する際の可動部分の変位を検出するチャック機構変位センサ50と、チャック機構を移動させるための移動機構の可動部分の変位を検出する移動機構変位センサ60と、チャック機構変位センサの検出データと移動機構変位センサの検出データとを一緒に時系列の波形データとして表示部110に表示させる制御部100とを備える。

(もっと読む)

弛み止めボルト及びその製造方法

【課題】 繰返し振動が作用しても弛むことがなく、きわめて強固に部材等を締め付け固定することができると共に、製造が極めて容易な、弛み止めボルトを提供することを課題とする。

【解決手段】 外周にねじを有する軸部1と、軸部1の一端に設けられた頭部2と、からなり、頭部2は、六角横断面形状をなす本体部201と、本体部201に連設され、本体部201からその半径方向外方へ遠去かるように、かつ、懸垂曲面を用いた凹面を描いて拡開状に形成された筒状のスカート部202と、からなっており、スカート部202の外面の下側端面203が本体部201の軸線X−Xと平行となっていると共に、スカート部202の内面が、底部周縁204に平坦部を残しつつ、逆懸垂曲面状にくり抜かれている構造を有する弛み止めボルトを提供するものである。

(もっと読む)

中空本体要素および部品アセンブリ

【課題】 板金(280)からなる部品に取り付ける、例えば、ナット要素などの中空本体要素(200)を提供する。

【解決手段】 前記方法は、幾つかの作業ステーションで構成された連続複合ツール(10)を使用して、形材に前もって穴(204)を打ち抜いた後で、形材ロッド(1)または巻材の形態の形材を個々の要素に切断することからなる。本発明は、穴抜き加工と打抜き加工が作業ステーションで行われることを特徴とする。本発明はまた、中空本体要素(200)、部品、連続複合ツール(10)、およびローリングミル(600、602)に関する。

(もっと読む)

非磁性高強度成形品とその製造方法

【課題】 コスト上昇及び製造工程の複雑性を解消して、塑性加工により非磁性で高強度・高降伏点を有するオーステナイト系ステンレス鋼からなる成形品を、金型負荷を抑制しつつ製造する技術を提供する。

【解決手段】 化学成分組成が、C=0.005〜0.08質量%、Si=0.15〜1.00質量%、Mn=0.30〜2.00質量%、P≦0.035質量%、S≦0.015質量%、solAl=0.005〜0.040質量%、Ni=8.00〜10.50質量%、Cr=18.00〜20.00質量%およびCu=0〜4.0質量%を含有し、残部がFe及び不可避不純物からなる非磁性高強度成形品であって、透磁率が1.02以下であって、硬さがビッカース硬さで250以上500以下であることを特徴とする。

(もっと読む)

鍛造プレス用潤滑剤スプレー装置

【課題】鍛造プレス用潤滑剤スプレー装置を小型化し、設置スペースが小さくてすむようにする。

【解決手段】スプレーノズル9を支持するアーム10を鍛造プレスPのフレーム3の支柱3aの一つに取り付け、このアーム10にサーボモータ11により水平面内で回転駆動される3つの関節を設けて、スプレーノズル9を二次元の軌道で鍛造プレスPの上下金型2a、2b間へ進退可能に支持することにより、スプレーノズルを直線的に進退可能に支持した従来のものに比べて、装置全体を小型化し、その設置スペースを小さくできるようにしたのである。

(もっと読む)

締結ねじの製造方法及び締結ねじ

【課題】ねじ締め時間を短縮し、かつ所定の締結力が得られ、ねじの緩みを抑えることが可能なねじの製造方法を提供する。

【解決手段】平坦状の端面21aから突出する凸部21bを有するダイス21と、カップ状の凹み20aを有する第1パンチ20とにより、ダイス21の凸部21bから突出する材料線1の先端を圧造し、締結ねじの座面となる外周縁に曲部1bを残したまま、凹部1dを有する頭部1aを成形する予備据込み工程Bと、ダイス21と、頭部1aにリセス1cを成形する凸部30bを有する第2パンチ30とにより、頭部1aを圧造し、頭部1aの凹部1dに干渉しないようなリセス1cを成形する仕上据込み工程Cと、頭部1aから延びる脚部1eに加工してねじを成形するねじ成形工程Dと、を含む。

(もっと読む)

ディフューザの製造方法

【課題】歩留まりよく安価に成形できながら、ファイバーフローの切断箇所をなくし、ガスリークすることのないディフューザを製造する。

【解決手段】ファイバーフローが軸方向に延びる円柱状の中実素材1をその軸方向から段階的に圧造成形して、中央穴部31aを有するフランジ31と、該フランジ31の軸方向一端に連設されると共に穴部31aと連通する連通穴33aを有する有底円筒状部33とを備え、かつファイバーフローが切断されることなくほぼ軸方向に流れている第1成形品3を形成する第1の工程と、第1成形品3における上記有底円筒状部33の外周に割りダイスを用いて周溝43bを割型成形して、中央穴部41aを有するフランジ41と、該フランジ41の軸方向一端に連設されかつ上記穴部41aと連通する連通穴43aを有する有底円筒状部43とを備えると共にファイバーフローが切断されることなく周溝43bが成形された第2成形品4を形成する第2の工程とを備えるようにした。

(もっと読む)

偏平部とロッド部とを一体に具えて成るプレス製品の製造方法並びにこの方法を適用したVGSタイプターボチャージャにおける可変翼の製造方法

【課題】 偏平部(翼部)と、この偏平部の厚さよりも大きい太さのロッド部(軸部)とを一体に具えて成るプレス製品を能率的に製造できる新規な製造手法を提供する。

【解決手段】 本発明は、ロッド部12の太さ寸法よりは小さいが、偏平部11の厚さ寸法よりは厚いほぼ一定の板厚を有した金属板材から、その板厚よりも大きい幅寸法で打ち抜かれたブランク材を、プレス製品1(可変翼)の素形材Wとする素形材の準備工程P1と、素形材Wを一対の対向型によって挟み込み、主にロッド部12を、打抜方向にほぼ直交する方向から押圧プレスすることにより、主にロッド部12の増肉を図りながら所望の形状に形成するロッド部鍛造工程P2と、その後、この鍛造加工において製品部位からはみ出した不要部aをトリミングするロッド部トリミング工程P3とを具えて成ることを特徴とする。

(もっと読む)

横型鍛造装置

【課題】横型鍛造装置において、仕上げ打ち後のワークに対して軸線回りの円周方向に方向性をもった下流工程のプレス加工を正確に実施できるようにする。

【解決手段】トランスファ装置に搬送されたワーク1を横方向に挟持するホールド軸の横方向変位で引き継ぎ、これらホールド軸がワーク1を下流工程のダイへ送り込む間に、センタガイド25がワーク1の筒部2の円周状の外周を案内・保持することでダイに対する軸線Lの位置・向きを適切に保ち、この状態になってから、ワーク1が非正規の向きのときは、ワーク1の両側の被挟持部7、7と一対の位相案内部27aとの当接でワーク1を正規の向きまで強制回転させ、各位相案内部27aから横方向に連続する回り止め部27b間に両側の被挟持部7、7を配置してワーク1を正規の向きに保つ状態で下流工程を実施できるようにした。

(もっと読む)

圧造機

【課題】ラムを駆動するモータの微速動作または寸動動作が簡単な操作で行えて調整作業に好適であり、小形から大形までのすべての圧造機に適用できるコスト低廉な回転速度制御手段を備えた圧造機を提供する。

【解決手段】基台に装着されたダイスと、基台に対して往復動するラムに装着されたパンチと、ラムを駆動するモータ4及び動力伝達機構とを備えた圧造機において、供給電力を制御してモータ4の回転速度を可変制御するインバータ装置8と、押力Fが加えられると中立位置から変位し押力Fが解除されると自動的に中立位置に戻る操作部(操作レバー94)を有して操作部94の変位量に応じた制御信号CS2をインバータ装置8に送出するスプリングリターン制御器9とを備え、操作部94を操作してインバータ装置8を制御することにより、モータ4を微速動作または寸動動作させてダイスとパンチとの相対位置関係を調整可能とした。

(もっと読む)

鍛造プレスにおけるトランスファフィーダ

【課題】過負荷を効果的に吸収でき、損傷を防止しうるトランスファフィーダを提供する。

【解決手段】前フィードバー1に加わる外力を吸収するための前フィードバー左過負荷吸収機構1LOおよび前フィードバー右過負荷吸収機構1ROと、後フィードバー2に加わる外力を吸収するための後フィードバー左過負荷吸収機構2LOおよび後フィードバー右駆動装置2RDとを備えている。各過負荷吸収機構は、フィードバー開閉方向のねじり外力を吸収する第1負荷吸収手段と、フィードバー昇降方向のねじり外力を吸収する第2負荷吸収手段とからなる。各負荷吸収手段がねじり外力の入力側部材と伝達先部材の間に挿入されたピン21、25もしくはトーションバー21t、25tを備えている。ピン21,25やトーションバー21t,25tの両端、あるいは一方の端部には摩擦締結要素30,40が結合される。

(もっと読む)

冷間成形機用成形セット

【課題】丸み付きコーナーにバリを生じず、仕上げ研削量も少なくて済む、減摩ベアリング用のローラ半加工品を精度よく冷間成形する多段式成形機における金型セットを提供する。

【解決手段】半加工品10bの端部に丸み付きコーナー59を同時に形成する1対の工具キャビティ41及びダイスキャビティ42と、工具キャビティの動きの直接的な相応とは独立して半加工品10bとの間の摩擦によりダイスキャビティ42に向けて駆動されながら中間部部分を円周方向に拘束することによって半加工品10bを形作る浮動ダイスリング46とから成り、浮動ダイスリング46の駆動は、ダイスキャビティ42の丸み付きコーナー59に半加工品10bの材料が充填されるのを減少するように働く遅れ力として半加工品10bの中間部分間の摩擦が有効に減少されるように行われる。

(もっと読む)

線材加圧装置

【課題】線材が鍛造機に供給される前にその潤滑皮膜を効果的に加圧することにより潤滑剤の付着性を向上させ、金型寿命向上の効果を得る。

【解決手段】支持部材30と、その前後部に支持される一対の加圧ロール部40,50とを備え、加圧ロール部40,50は外周面中央に断面半円状の凹溝41a…43a、51a…53aを有する3個のロール41…43、51…53からなり、ロール41…43,51…53は、線材の供給方向に対し垂直な平面方向で互いに120度の間隔をおき、隣り合うロール外周面が互いに突き合わされて線材とほぼ同径の円形断面を呈するように配設される。ロール41…43,51…53は常時はばねにより線材の中心方向に向かって付勢される。一方側のロール部40のロール41…43に対し他方側のロール部50のロール51…53が線材の周方向に60度ずれた齟齬状態に設けられる。

(もっと読む)

熱間鍛造による鍛造方法

【課題】従来よりも設計形状自由度が高く、また、機械的強度低下や応力腐食割れ等の問題の生じにくい鍛造製品を安価に製造することが可能な熱間鍛造による鍛造方法を提供する。

【解決手段】2つ以上の工程ユニット13を同一鍛造機械内に着脱可能に組み込んだ鍛造装置と、各工程ユニット13の金型を加熱する複数のヒーターと、各工程ユニット13の金型の温度を検出する複数のサーモカップルと、鍛造製品の温度を検出する非接触式温度計と、この非接触式温度計および複数のサーモカップルの出力に基づいて複数のヒーターを制御する金型温度制御装置とを備える熱間鍛造装置11により熱間鍛造による鍛造を行う。

(もっと読む)

温間鍛造用ステンレス鋼線材およびその塑性加工方法

【課題】通電加熱性と温間潤滑性に優れるステンレス鋼線材および塑性加工方法を提供し、安定して高生産性の温間鍛造を実施することで冷間鍛造部品,非磁性部品,高強度部品,切削加工部品等のステンレス鋼部品の製造コストを大幅に下げる。

【解決手段】 グラファイトを含有する潤滑被膜を表面に有し、前記潤滑皮膜の300℃における摩擦係数が0.3以下であり、且つ体積抵抗率が1×10-4Ω・m以下であることを特徴とする温間鍛造用ステンレス鋼線材および塑性加工方法。

M=551−462(C+N)−9.2Si−8.1Mn

−29(Ni+Cu)−13.7Cr−18.5Mo・・・・・・・(a)

ここに、C,N,Mn,Ni,Cu,Cr,Moは各成分の質量%を示す。

(もっと読む)

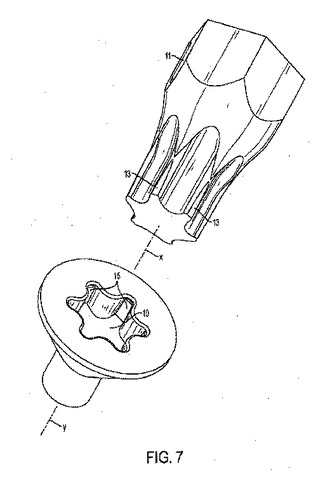

安定した係合及びスティックフィットを伴う締結システム

ここに記載されている様々な実施例は、確実なスティックフィットの特徴を提供し、かつシステムコンポーネント間の係合の安定性を改善する直線壁構造の駆動面を有する締結システムを提供する。かかる新規なシステムの特徴は、既存の標準の直線壁構造のドライバが当該新規なシステムに係合することを許容することである。  (もっと読む)

(もっと読む)

縦溝を有するナットの製造方法

【課題】一連の圧造工程の中で凹状の縦溝をナット材の角形部に簡単確実に加工できながら、縦溝を絞り成形するためにダイスに設ける突状リブの寿命を効果的に延ばすこと。

【解決手段】予備圧造工程にて、一定寸法の円柱状ナット材における先端にテーパ面を、また後端に形成すべき縦溝よりも深い窪み部1cを圧造すると共に、外周全体又は外周の後端側を多角状に成形し、次の圧造工程にて、予備圧造工程で得られたナット材12を180°方向転換させたうえでダイス18の型孔18aに据え込んで該型孔18に放射内方へ突出する複数の突条リブ19で絞り、その絞り余肉を多角部1dの窪み部内に張り出すように逃がしながら圧造して各多角部1d間の面に縦溝1eを形成し、その後の工程で前の圧造工程で得られたナット材に孔抜きを行うようにした。

(もっと読む)

インサート金具の製造方法、及び同製造方法によって製造されるインサート金具

【課題】本発明は、専用加工機によるローレットの形成工程を省きながら、アヤ目ローレットと同等の耐引き抜き荷重、耐ねじりトルクを有するインサート金具を製造するインサート金具の製造方法、及び同製造方法によって製造されるインサート金具を提供しようとするものである。

【解決手段】被装着物である樹脂板や金属板にあらかじめ穿設された下穴に、その軸部を押入し、あるいは被装着物にあらかじめ埋設して使用するインサート金具に要求される軸心回りの回動及び軸心方向への抜け落ちを規制する軸部外周のローレット及び膨出凸部の加工が、専用の加工機を用いることなく、複数個の金型が装備されたインサート金具製造装置において、円形断面の線材の切断からねじ切り前のインサート金具形成まで一貫した鍛造工程内で実施されるインサート金具の製造方法による。

(もっと読む)

中空パーツの鍛造方法

【課題】 長尺の素材から素材径の2倍以上ある中空パーツをスクラップなしで鍛造し、かつ鍛造時に先行素材と後続素材との突合端末部分のみを排除する。

【解決手段】 長尺素材Aをダイ3から一定長さ突出するよう供給する。素材Aをグリップフィード11で掴みその状態で、成形凹所70aを有する筒状パンチ本体70と押出ピン72及び素材径と同寸法のセンターピン72を備えたパンチ7をダイ側に前進させて、パンチ本体70前面をダイ3前面に密着させ成形空間Rを形成する。センターピン72を成形凹所70a内に前進させて、素材Aの突出部を成形空間R内に押し戻して所望形状に鍛造する。グリップフィード11を開きセンターピンをダイ3内に前進させ、貫通孔bを有する中空パーツBと素材Aとに切り離す。鍛造時、鍛造荷重を検出器15により検出して検出値が所定以下のとき不良品として排除する。

(もっと読む)

1 - 20 / 54

[ Back to top ]