Fターム[4F202AA11]の内容

プラスチック等の成形用の型 (108,678) | 樹脂材料等(主成形材料) (4,142) | ポリオレフィン (527) | ポリプロピレン系 (214)

Fターム[4F202AA11]に分類される特許

161 - 180 / 214

ヒンジ開閉式蓋付きカプセルの圧縮成形用成形型

区別した体積と厚さを備えて左右非対称の断面を有する圧縮成形によって物品を成形する方法であって、半流動体樹脂の投与量を成形型の凹部に導入し、プランジャーに押された物質が入り込んで塞ぐようにされた隙間を作るためにプランジャーを該凹部に挿差し、該プランジャーを取り外し、プランジャー或いは凹部に挟まっている物品を引き出すステップを含み、物品の成形を目的とした隙間が凹部に第一のプランジャーの挿差を含む第一のステップ、第一のプランジャーの挿差によって作られた隙間の部分(集積チャンバー)で作用する第二のチャンバーの作用を含む第二のステップの2つの連続したステップで作られ、物品が成形される隙間の創造を完了する。  (もっと読む)

(もっと読む)

合成樹脂製パレットの製造方法及び合成樹脂製パレットの製造装置

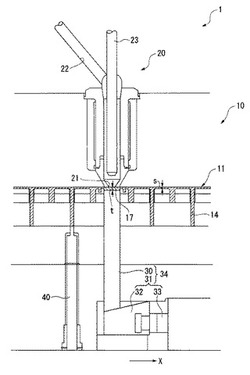

【課題】 内部が中空構造とされた合成樹脂製パレットを、安定かつ確実に製造できる合成樹脂製パレットの製造方法及び製造装置を提供する。

【解決手段】 内部が中空構造とされた合成樹脂製パレットの製造方法であって、合成樹脂製パレットの全体あるいは一部と略同形状のキャビティ11を備えた金型10には、開閉可能なバルブゲート21と、バルブゲート21が開口された部分に設けられた樹脂受け部17のキャビティ間隔tを変更する間隔変更手段34と、ガス注入手段とが備えられており、バルブゲート21を介して樹脂原料を供給した後に、バルブゲート21を閉止して金型10内にガスを注入し、前記ガスが樹脂受け部17に到達する前に、間隔変更手段34によって樹脂受け部17のキャビティ間隔tを小さくするようにしたことを特徴とする。

(もっと読む)

樹脂成形体

【課題】 軽量でありながらソリッド層と膨張層との境界の段差部に亀裂が入らないようにする。

【解決手段】 取付座7及び縦壁基部外縁近傍部19を除くプレート本体3の表面にスキン層23を形成するとともに、内部に多数の空隙を有する膨張層25を形成する。取付座7及び縦壁基部外縁近傍部19に膨張層25を有しないソリッド層27を形成する。縦壁基部外縁近傍部19のソリッド層27と膨張層25との境界にスキン層23からなる段差部29を板厚方向に形成する。段差部29に縦壁基部外縁近傍部19と段差部29とを連結するソリッド層27からなる補強リブ31を周方向に複数個離間して一体に突設し、補強リブ31間の段差部29に膨張層25形成時の膨張圧で亀裂が発生するのを回避するようにする。

(もっと読む)

合成樹脂射出成形品の成形方法及び射出成形金型装置

【課題】 ガス抜きが確実にできてガス焼けやショートショットを防止する。

【解決手段】 複数の一次射出成形用キャビティ部8に第一の樹脂10を射出して複数の一次射出成形部1を成形する。次に、スライドコア7を後退させて隣合う一次射出成形部1の端部間に跨る二次射出成形用キャビティ部13を形成する。次に、二次射出成形用キャビティ部13に第二の樹脂14を射出して二次射出成形部2を形成すると共に二次射出成形部2の両側の重複部3bを隣合う一次射出成形部1の各重複面12に重複一体化させる。二次射出成形用のゲート16を、距離を隔てて隣合う一次射出成形部1間に位置する金型部6の部位の幅方向の略中央で且つ幅方向と直交する方向に複数設ける。隣合う二次射出成形用のゲート16を結ぶ線の略中間位置に対応する金型部6の部位又はスライドコア7の部位にガス抜き部9を設けてガス抜きをする。

(もっと読む)

合成樹脂射出成形品の成形方法及び射出成形金型装置

【課題】 スライドコアを後退させて二次射出成形用キャビティ部を形成する際に、スライドコアによる規制が解除された一次射出成形部の端部と金型部との間に隙間を発生させず、設計通りの外観となった合成樹脂成形品を成形できる。

【解決手段】 一次射出成形用キャビティ部8の端部付近のスライドコア7と対向する金型部6内面に一次射出成形用キャビティ部8と連通する突部形成用キャビティ凹部9を形成する。一次射出成形用キャビティ部8に第一の樹脂10を一次射出成形により射出して一次射出成形部1を形成する。次に、スライドコア7を後退させて二次射出成形用キャビティ部13を形成する。次に、二次射出成形用キャビティ部13に第二の樹脂14を二次射出成形により射出して二次射出成形部2を形成すると共に二次射出成形部2の一部を一次射出成形部1の上記重複面12に重複一体化させる。

(もっと読む)

合成樹脂射出成形品の成形方法及び射出成形金型装置

【課題】 スライドコアを後退させて二次射出成形用キャビティ部を形成する際に、スライドコアによる規制が解除された一次射出成形部の端部と金型部との間に隙間を発生させず、設計通りの外観となった合成樹脂成形品を成形できる。

【解決手段】 一次射出成形用キャビティ部8の端部付近のスライドコア7と対向する金型部6の部位に吸引手段9を設ける。一次射出成形用キャビティ部8に第一の樹脂10を一次射出成形により射出して一次射出成形部1を形成する。次に、スライドコア7を後退させて二次射出成形用キャビティ部13を形成すると共に、吸引手段9により一次射出成形部1の重複面12と反対側の外面の端部を吸引する。次に、二次射出成形用キャビティ部13に第二の樹脂14を二次射出成形により射出して二次射出成形部2を形成すると共に二次射出成形部2の一部を一次射出成形部1の上記重複面12に重複一体化させる。

(もっと読む)

樹脂成形体

【課題】 軽量でありながら高剛性の取付座を備え、しかも取付座に掛かる衝撃荷重を効果的に吸収し得る樹脂成形体を提供する。

【解決手段】 取付座7及び取付座外周近傍部19を除くパネル本体3の表面にスキン層23を形成するとともに、内部に多数の空隙を有する膨張層25を形成する。取付座7及び取付座外周近傍部19に膨張層25を有しないソリッド層27を形成する。取付座外周近傍部19を除くパネル本体3の板厚T1と取付座外周近傍部19のソリッド層27の板厚T2との関係を、T1=(1.7以上3.3以下)×T2に設定する。取付座7の中心Oからパネル本体3側基端の開口部15内周縁までの寸法L1と取付座7の中心Oから取付座外周近傍部19外縁までの寸法L2との関係を、L2=(1.4以上1.7以下)×L1に設定する。

(もっと読む)

射出成形型用スタンパ

【課題】表面に形成する微細な凹凸形状の精度が高く、製作方法が容易な汎用性の高い樹脂製の射出成形型用スタンパ及びその製造方法の提供を目的とする。

【解決手段】ポリプロピレン系樹脂と、一般式X−Yで表記されるブロックコポリマーの水素添加誘導体とを含有する樹脂組成物を用いて製作したマスター型に硬化性の樹脂組成物を注入し、その後に硬化させて成形したものであることを特徴とする。(但し、X:ポリプロピレン系樹脂に相溶しないポリマーブロック、Y:共役ジエンのエラストマー性ポリマーブロックである。)

(もっと読む)

発泡樹脂成形品

【課題】可動側金型と固定側金型との型締め後、発泡樹脂材料をキャビティ内に射出充填した後、可動側金型を後退させて発泡スペースを確保した状態で発泡反応を誘起させ、所要形状に成形される発泡樹脂成形品であって、周縁部の変形を防止することで、外観性能並びに相手部品との合わせ精度を高める。

【解決手段】固定側金型60に対して可動側金型50を型締めし、発泡樹脂材料Mを射出充填した後、可動側金型50を後退させ、発泡スペースを確保した状態で発泡反応を行なわせて成形したドアトリムロア(発泡樹脂成形品)30であって、このドアトリムロア30に立体感を付与するフランジ部33が形成されており、フランジ部33の先端に薄肉部34を設定し、この薄肉部34をソリッド層30aのみで構成することで変形を防止する。

(もっと読む)

プラスチック成形機の洗浄剤

【課題】 新規なプラスチック成形機の洗浄剤を提供すること。

【解決手段】 天然ガラス焼成発泡体を含む洗浄剤を使用することによって、簡単な操作でしかも短時間で十分に洗浄でき、プラスチック成形機の洗浄作業効率を著しく向上させることができる。

(もっと読む)

射出成形品の成形方法及び射出成形機

【課題】 高い板厚精度にて成形することにより、成形品の品質の向上を図る。

【解決手段】 成形面14の周囲に凹部22を有する固定金型12と、成形面15の周囲に固定金型12側へ向かって突出可能な余剰材料除去部23を備えた可動金型13とから射出成形機11を構成する。固定金型12と可動金型13との間に形成され、これら金型12、13の成形面14、15間の製品形成部Aの外周側に余剰部Bを有するキャビティ16内に、セパレータを形成する成形品材料31を充填し、この成形品材料31が製品形成部A全体に充填されて余剰部Bへはみ出した後に、余剰材料除去部23を固定金型12側へ突出させて余剰部Bにはみ出した成形品材料31を除去する。

(もっと読む)

取付ブラケットとその製造方法

【課題】 基材上に容易に形成することのできる取付部材を固定するための取付ブラケットと、その製造方法を提供する。

【解決手段】 トリムボード1に近接してECUケース4を設置した後、ECUケース4との間にキャビティCVが形成されるように、スペーサ62、下型63および上型64を配置した状態で、キャビティCV内に溶融樹脂材料を供給し、トリムボード1に結合した取付ブラケットを形成する。取付ブラケットはECUケース4のブラケット挿入部と係合することにより、ECUケース4を脱着可能にトリムボード1上に固定する。

(もっと読む)

射出成形用熱可塑性樹脂組成物、熱可塑性樹脂の射出成形方法、及び射出成形品

【課題】 射出成形により、艶消し性がよく、低光沢性に優れる成形品を、低コストで与える熱可塑性樹脂組成物、熱可塑性樹脂の射出成形方法、及び射出成形品を提供する。

【解決手段】 少なくとも(A)熱可塑性樹脂55〜83重量%、(B)オレフィン系ゴム7〜20重量%、および(C)無機充填剤10〜25重量%を含む射出成形用熱可塑性樹脂組成物であって、該(B)オレフィン系ゴム成分の重量平均分子量(Mw)が1.4×105〜1.9×105であることを特徴とする射出成形用熱可塑性樹脂組成物。

(もっと読む)

リブ付き構造部材、これを用いた筒状体、及び、リブ付き構造部材の成型方法

【課題】 優れた機械的強度を有するとともに、成型装置の脱型が容易であるリブ付き構造部材、これを用いた筒状体、及び、リブ付き構造部材の成型方法を提供する。

【解決手段】 本発明に係るリブ付き構造部材1は、基体10と、複数の縦リブ15とを含む。基体は、第1及び第2の面板部を有しており、

第1及び第2の面板部11、12は、基体10の幅方向w10において、互いの面が交差するように配置されている。複数の縦リブは、第1及び第2の面板部11、12の表面111、121、又は、裏面112、122において、幅方向w11、12に互いに間隔を隔てて突出するとともに、幅方向w11、12に直交する高さ方向h10に沿って互いに平行に延びている。

上述した本発明に係るリブ付き構造部材1は、2つが、互いに対向して組み合わされて筒状体として用いられる。

(もっと読む)

樹脂製品の成形方法及びその成形方法に用いられる成形装置

【課題】 透光部と遮光部とからなる樹脂製品において、遮光部に本体部分から隔離された隔離部分を設ける場合に、遮光性樹脂材による影が透光部にできないようにし、しかも、樹脂製品の表面にヒケが発生するのを抑制する。

【解決手段】 透光部2に、遮光部の本体部分に対応する外側貫通孔10と、遮光部の隔離部分に対応する内側貫通孔11とを形成する。裏側成形型21と二次成形型22とで二次成形用キャビティを形成する。スライド型33を後退させて、外側貫通孔10と内側貫通孔11とを連通させる連通路42を形成する。二次成形用キャビティにおける本体部分を成形する空間に遮光性樹脂材を射出し、この樹脂材を外側貫通孔10、連通路42及び内側貫通孔11により隔離部分を成形する空間に流入させる。遮光性樹脂材が固化する前に、スライド型33を進出させて連通路42内の樹脂材を二次成形用キャビティに流入させる。

(もっと読む)

樹脂成形品の成形方法

【課題】 スタンピング成形や真空成形等のように、加熱軟化させた熱可塑性樹脂シートを金型に接触させて成形する際に、いわゆるショックラインと呼ばれるような境界線のない品質の良好な成形品を得る。

【解決手段】 加熱軟化させた熱可塑性樹脂シートWを第1成形型1に接触させて成形する際、シートWが先行して接触する第1成形型1の成形面の突出部A、Bに、第1成形型1の熱伝導率より低い熱伝導率のエポキシ樹脂を塗布して低熱伝導層xを形成し、最初に接触したシートW部分の熱が第1成形型1に伝達しにくくなるようにする。

(もっと読む)

燃料電池用セパレータの製造方法および製造装置

【課題】 ゲート部除去とセパレータ形状加工を1つの工程で行うことができる燃料電池用セパレータの製造方法および製造装置の提供。

【解決手段】 射出成形用金型を用いてセパレータ中間品18Mを成形する第1の工程と、ついでセパレータ中間品18Mからセパレータ非製品部分44を除去してセパレータを製造する第2の工程とを有する燃料電池用セパレータの製造方法であって、第1の工程で、射出成形用金型にセパレータ非製品部分44に対応する金型部位にゲート46を配置しておき該ゲート46から金型内成形用空間に成形材料を射出してセパレータ中間品を成形し、第2の工程で、セパレータ中間品18Mからセパレータ非製品部分44を除去する際に、セパレータ中間品のゲート対応部分をセパレータ非製品部分44とともに除去するようにした、燃料電池用セパレータの製造方法、および製造装置。

(もっと読む)

内側スリーブ付ピペットチップ及びその形成方法

分岐部を備えた側壁(18)を有する長尺の筒状容器(10)を具備したピペットチップ部材(5)であって、分岐部は、第1、第2及び第3の側壁部を有している。第1の側壁部はベースウォールを有し、第2及び第3の側壁部はこのベースウォールから分岐している。第2の側壁部は外側分岐壁を有し、第3の側壁部は、第2の側壁部とほぼ平行の、径方向内側に間隔をあけた内側分岐壁を有している。内側分岐壁は径方向に可撓性を有し、容器への挿入のときに、ピペットチップと係合し、その間に流体密封シールを形成する。ピペットチップ部材の形成方法もまた開示する。  (もっと読む)

(もっと読む)

車両用部品及びその製造方法

【課題】 車両用部品本体に対する連結部材の結合強度を十分に確保することができる車両用部品及びその車両用部品を容易に製造することができる車両用部品の製造方法を提供する。

【解決手段】 車両用部品としてのラジエータグリルは、ラジエータグリル本体12と連結部材13とを備える。ラジエータグリル本体12には、第1突出壁18と第2突出壁19とが設けられている。各突出壁18、19は、それらの基端部の間隔よりもそれらの中央部の間隔が狭くなる湾曲形状をなしている。各突出壁18、19の間は第1結合部16aによって充填されている。第1成形工程ではラジエータグリル本体12と各突出壁18、19とを一体成形する。第2成形工程では各突出壁18、19の内壁面の間に充填される第1溶融樹脂材料の体積を、各突出壁18、19の外壁面を包囲する第2溶融樹脂材料の体積よりも大きく設定する。

(もっと読む)

車両用部品及びその製造方法

【課題】 連結部材を効率よく結合することができる車両用部品及びその製造方法を提供する。

【解決手段】 車両用部品としてのラジエータグリルは、ラジエータグリル本体12を備え、このラジエータグリル本体12は、射出成形により結合される連結部材13を介して車両側の被取付部に連結される。ラジエータグリル本体12には、筒状突出部16が一体成形されている。筒状突出部16には、その外周壁から突出するリブ17が設けられている。リブ17は、筒状突出部16の先端よりも基端側に設けられている。第1成形工程は、ラジエータグリル本体12と筒状突出部16とリブ17とを一体成形する工程である。第2成形工程では、リブ17に射出成形用金型61を当接するとともに筒状突出部16の先端を射出成形用金型61のキャビティ62内に配置した後、溶融樹脂材料によって筒状突出部16を包囲するようにして連結部材13を成形する。

(もっと読む)

161 - 180 / 214

[ Back to top ]