Fターム[4F202AA11]の内容

プラスチック等の成形用の型 (108,678) | 樹脂材料等(主成形材料) (4,142) | ポリオレフィン (527) | ポリプロピレン系 (214)

Fターム[4F202AA11]に分類される特許

141 - 160 / 214

自動車用内装部品及びその製造方法

【課題】自動車用内装部品としての発泡射出成形品の外観を向上させるとともに、製造コストを低減する。

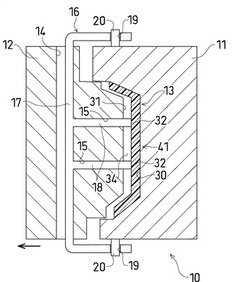

【解決手段】固定型11と、可動型12と、この可動型12に備えられる可動治具16と、を有する射出成形装置10を用いてドアトリム基材40を製造する。先ず、前記固定型11と前記可動型12との間に形成されるキャビティ13内に非発泡樹脂41を射出して固化させる。次に、前記可動治具16により前記非発泡樹脂41が前記固定型11に接触した状態を保持しながら前記可動型12を退避させる(選択図)。次に、前記可動治具16を前記固定型11から退避させ、前記可動型12及び前記可動治具16の退避により形成される空間内に発泡樹脂を射出する。その後、可動型12と可動治具16を退避させることにより発泡樹脂を膨張させ、非発泡樹脂41と一体成形する。

(もっと読む)

樹脂成形体及びその成形方法

【課題】ソリッド領域部の膨張領域部との境界に亀裂が発生しないようにする。

【解決手段】成形時にキャビティ容積を拡大させて繊維入り熱可塑性樹脂を膨張させることにより、樹脂密度の高いスキン層39が表面に形成されるとともに多数の空隙を有しスキン層39に比べて樹脂密度の低い膨張層41が内部に形成されたプレート本体15の膨張領域部Aと、膨張領域部Aに隣接し成形時にキャビティ容積を拡大させずに膨張層41を有することなく樹脂密度の高いソリッド層43に形成された取付部37(ソリッド領域部B)とで構成されたパネル状のキャリアプレート9において、取付部37の膨張領域部Aとの境界に、ソリッド層43からなる厚肉部45をキャビティ容積拡大方向に厚くなるように一体に形成する。

(もっと読む)

樹脂成形体

【課題】軽量でありながら高剛性の取付座を備え、しかも取付部品を取付座に安定して取り付けることができる樹脂成形体を提供する。

【解決手段】プレート本体15に筒状取付座25を一体に突設する。プレート本体15にプレート本体15の一側面側に開放口43を有するように他側面側に一体に突設された脚部45と、脚部45の先端に一体に連結された取付座部47と、取付座部47に開放口43側に脚部45との間に空間51を有するように一体に突設されたボス部49とで取付座25を構成する。取付座部47及びボス部49に取付部品としてのガイドレール27を取り付けるための取付孔53を連続して貫通形成する。取付座25を除くプレート本体15の表面にスキン層37を形成するとともに内部に膨張層39を形成する。取付座25を膨張層39を有しないソリッド層41に形成する。

(もっと読む)

インジェクションブロー成形機

【課題】省スペースでありながら多数個同時成形を可能としたインジェクションブロー成形機を提供する。

【解決手段】本発明にかかるインジェクションブロー成形機10は、射出成形部14と、ブロー成形部310と、2組の射出コア型50及びネックキャビティ型60を搬送高さ位置Hで回転搬送する回転板30と、を有する。射出成形部14は、射出キャビティ型42を型締め高さ位置Iに固定し、回転板30は、2組の射出コア型50及びネックキャビティ型60を型締め高さ位置Iと搬送高さ位置Hとの間で昇降する。ブロー成形部310は、ブローキャビティ型310を型締め高さ位置Iと退避位置Jとの間で昇降させる昇降機構320と、容器6を水平方向に搬送可能な取出機構18と、を有する。

(もっと読む)

樹脂成形体及びその成形方法

【課題】膨張成形された樹脂成形体において、膨張パネル部のソリッドパネル部との境界に亀裂が発生しないようにする。

【解決手段】膨張成形時に、膨張パネル部3とソリッドパネル部9との境界に対応するキャビティ箇所に熱可塑性樹脂をその周りよりもキャビティ容積が拡大する方向に多く充填した状態でキャビティ容積を拡大し、膨張パネル部3とソリッドパネル部9とでパネル状のキャリアプレート1を成形する。膨張パネル部3の板厚T1をソリッドパネル部9の板厚T2より厚く形成するとともに、膨張パネル部3のソリッドパネル部9との境界に板厚方向に起立するソリッド層20からなる起立壁21を形成する。起立壁21の板厚方向先端に膨張パネル部3のパネル面3aより高く突出するようにソリッド層からなる隆起部23を一体に形成する。

(もっと読む)

ウエザストリップ及びその製造方法

【課題】寸法精度の向上を図りつつ、外観品質の低下、取付作業効率の低下を防止することのできるウエザストリップ及びその製造方法を提供する。

【解決手段】フロントドア3の前縦縁部には、当該前縦縁部と対向するフェンダーパネル7の後縦縁部との隙間をシールするためのウエザストリップ8がインナーパネル4の車内側において取付けられている。ウエザストリップ8は、インナーパネル4の車内側側面に沿って取付けられる略帯状の基部11と、当該基部11の幅方向前端部から車外側へ延出するリップ状のシール部12とから構成されている。基部11の成形段階において予めピン孔21を形成しておき、シール部12の型成形に際しては、基部11のピン孔21において位置決めが行われる。少なくともピン孔21の車内側表面側は、シール部12を構成する材料が延設されることにより形成されたカバリング部22で塞がれている。

(もっと読む)

射出成形方法及び射出成形装置

【課題】樹脂成形品の表側面の全体において、ヒケ等のひずみ状態が発生することを効果的に防止することができる射出成形方法及び射出成形装置を提供すること。

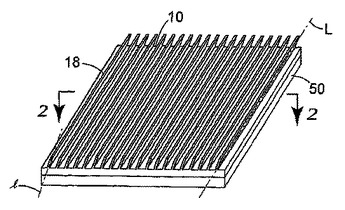

【解決手段】射出成形装置1は、キャビティ20における裏側成形面とキャビティ20内における樹脂原料との間にガスを導入するガス導入口4を設けた成形型2を有している。ガス導入口4は、キャビティ20における樹脂原料の通過方向Lに沿って複数設けてある。樹脂成形品8を射出成形するに当たっては、樹脂導入口23からキャビティ20内に溶融状態の樹脂原料を導入し、樹脂原料をキャビティ20内に充填する際に、キャビティ20内において樹脂原料が先に充満される部位に設けたガス導入口4から先にガスの導入を順次開始し、当該樹脂原料をキャビティ20における表側成形面へ順次押圧する。

(もっと読む)

樹脂成形金型

【課題】外観品質に優れた樹脂製品が得られる射出成形用の樹脂成形金型を提供する。

【解決手段】本体部Waに連続して端部Wbが折り返された樹脂製品Wを成形するスライドコア3、外型5、傾斜コア7を備えた樹脂成形金型1であって、型開きにあたりスライドコア3を型開き方向Aと直交する方向に移動して樹脂製品Wの端部Wbの外表面Wdを外型5の成形面5aから離して外型5の型開き方向Aへの移動を許容し、更に傾斜コア7の型開き方向Aへの移動に伴って端部Wbに形成されるアンダーカット量だけ移動して傾斜コア7の型開き方向Aへの移動が可能になる。樹脂製品Wのアンダーカット部となる端部Wbを損なうことなく型開きが得られ、かつ外観品質に影響する樹脂製品Wの本体部Waの外表面Wcに対応する位置には型分割線PLがなくなり、外観品質に優れた樹脂製品Wが得られる。

(もっと読む)

熱可塑性複合材料の形成方法

【課題】熱可塑性複合材料の形成方法であって、熱可塑性複合材料が、半結晶性ポリマー、好ましくは同じ種類の半結晶性ポリマーから供給されるマトリックス及び強化材の両方を含む熱可塑性複合材料の形成方法を提供すること。

【解決手段】上記方法は以下のステップ:i)マトリックスの融点未満の温度を有する熱可塑性複合材料のスタックを金型に配置するステップと、ii)金型を閉鎖するステップと、iii)少なくとも前記ステップii)の後で前記金型の温度はマトリックスのシール点と強化材の融点との間であり、滞留時間の後に金型を開放するステップと、を含む。

(もっと読む)

樹脂発泡成形体およびその製造方法

【課題】軽量ながら厚み方向への圧縮力に対して座屈しにくく自動車の内装材として良好な弾性かつ良好な触感を得ることができるとともに、高い吸音性を得ることが可能な樹脂発泡成形体の提供を課題とする。

【解決手段】近接位置L1にあるときの一対の成形型11,12の間の距離を1.0〜10.0mmとし、近接位置L1から離間位置L2までの離間距離を1.0〜50.0mmとして、表面に非発泡のスキン層M16を形成しながら成形型11,12の離間方向D1へ前記離間距離以下で1.0mm以上となるように気泡を連続させて霜柱状に発泡セルM13を伸長させて樹脂発泡成形体M10を成形する。また、キャビティに充填された樹脂成形材料内で前記離間方向とは垂直な方向D2へ該離間方向の温度分布を異ならせて成形型を離間11,12させることにより前記温度分布の異なりに応じた空洞を内部に形成して樹脂発泡成形体を成形する。

(もっと読む)

マグネットローラ成形用金型

【課題】金型中空部分の、円筒壁面部分とテーパ状壁面部分との境界となる角部の、磁力のもっとも強い磁石に対応する部分が集中的に摩耗するのを抑制し、マグネットローラ主極の磁力がこれによって経時変化するのを防止することのできるマグネットローラ成形用金型を提供する。

【解決手段】このマグネットローラ成形用金型1は、磁力のもっとも強い磁石16Aに対応するキャビティ周方向位置で、キャビティ壁面7aは、断面形状において他の壁面部分より曲率半径の小さい弧状凸部3を有るとともに、キャビティ延長部8の、少なくともキャビティ7に連続する部分を、キャビティ壁面7aを長さ方向にまっすぐ延長させて構成される。

(もっと読む)

マグネットローラの製造方法

【課題】筒状金型の中空部よりなるキャビティに、磁場を印加しながら、金型長さ方向一方側の端から磁粉入材料を注入するに際し、磁粉入り材料の水分率や温度を上げたりすることなく、長さ方向磁力分布におけるリップルの発生を抑制することのできるマグネットローラの製造方法を提供する。

【解決手段】金型1を、金型長さ方向一方側を高い温度に、他方側を低い温度に温度調節して前記磁粉入材料を注入する。

(もっと読む)

プライバシーフィルムの製造方法

プライバシーフィルムの製造方法は、一般に、高分子材料を提供する工程と、高分子材料を、特定の幾何学形状をもつほぼ平行な細長い複数のチャネルを含む微細構造の金型上に堆積させる工程と、高分子材料を微細構造の金型のチャネルに流れ込むように誘導する工程と、チャネルの内側で高分子材料を固化させて、高分子ベースシートによって互いに連結された複数の光誘導要素を得る工程と、微細構造の金型からプライバシーフィルムを引き離す工程とを含む。  (もっと読む)

(もっと読む)

樹脂パネル及びその製造方法

【課題】 外観見栄えが良く、かつ軽量でありながら剛性を確保できる樹脂パネルを提供する。

【解決手段】 パッケージトレイ厚み方向に沿う側面部15及び側面部15と略直交する平面部17にソリッド層からなるスキン層19を形成するとともに、成形時に成形型のキャビティ容積の拡大により熱可塑性樹脂を膨張させることでスキン層19で囲まれる内部に多数の空隙を有する膨張層21を形成する。平面部17に沿って延び長手方向全長に亘って内部に中空部23aを有するソリッド層からなる中空リブ23を両端が側面部15のスキン層19に連続するように膨張層21内に形成する。中空リブ23の中空部23aに連通する開口部19aをスキン層19に貫通形成する。

(もっと読む)

成形用金型および成形体の成形方法

【課題】 複数の角度方向に延びる面からなる発泡層のすべての面が所定の発泡倍率を満足するように成長させることができ、さらに、成形体を型から効率的に押出すことのできる成形用金型および成形体の成形方法を提供する。

【解決手段】 成形用金型1は、可動型4と固定型2とから構成されており、可動型4には、成形体aを押出すための押出し手段5が備えられており、その押出し方向が型締めおよび型開き方向とは異なる方向となるように構成されている。発泡層a2は、押出し方向に直交する方向の面とそれ以外の方向の面とから構成されており、発泡層a2がキャビティ内で成長する際には、可動型4が移動することによって発泡層a2を構成する押出し方向に直交する方向の面a21とそれ以外の方向の面a22のすべての面が所定の発泡倍率を満足して成長することができ、発泡層a2の成形後に、成形体aを押出し手段5にて可動型4から押出すことができる。

(もっと読む)

型、一体ハンドルを備えた熱可塑性容器を吹き込み成形する方法および装置、ならびにそれで生産された容器

本発明は、一体ハンドルを備えた熱可塑性容器を吹き込み成形または吹き込み延伸成形によって生産するための型(1)に関する。本発明によれば、2つの型半部(5)は、横方向に接触面(8)まで移動することのできる2つのそれぞれのインサート(13)を備える。上述のインサート(13)はそれぞれ、2つの伸縮ピストン(14、15)、すなわち、前部スラスト面(16)を有する主ピストン(14)と、主ピストン内に収納されかつ曲線状の前部溶接面(18)を有する二次ピストン(15)とを有する。二次ピストンは、主ピストンが容器の2つの壁ゾーン(A)を互いに接触させた後で移動させられる。  (もっと読む)

(もっと読む)

ライナ成形装置、ライナ成形方法及びライナ

【課題】 ライナによる容器の密封性を従来よりも一段と向上できるライナ成形装置、ライナ成形方法及びライナを提供することにある。

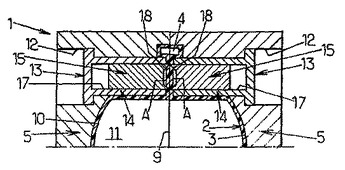

【解決手段】 飲料容器用キャップ2の天板部7の内面8に位置決めされた溶融した合成樹脂材3を押圧成形手段4の押圧面6によって押圧し、天板部7の内面8にライナを成形するライナ成形装置1において、押圧面6に形成され、この押圧面6の環状凹部12まで合成樹脂材3を押し広げるように当該合成樹脂材3を放射状に押圧する突出部13を設けるようにした。従って、突出部1によって合成樹脂材3を中心部から環状凹部12まで確実に導くことができるので、一部が欠けた不完全な成形部分を有したライナを成形し難くでき、かくしてライナによる容器の密封性を従来よりも一段と向上できる。

(もっと読む)

樹脂成形体及びその製造方法並びに自動車のドア

【課題】 突出部の剛性を適度に高めて軽量でありながら衝撃エネルギーを効率良く吸収し得る樹脂成形体を提供する。

【解決手段】 パネル状のプレート本体17の表面に荷重受け部19を一体に突設する。表面層を構成する樹脂密度の高いスキン層21と、スキン層21で覆われかつ多数の空隙を有しスキン層21に比べて樹脂密度の低い膨張層23とをプレート本体17の一部及び荷重受け部19に形成する。プレート本体17及び荷重受け部19の膨張層23の膨張率をほぼ同等に設定する。荷重受け部19のスキン層21の厚みt1をプレート本体17のスキン層21の厚みt2よりも大きく設定する。

(もっと読む)

多色成形品及びその成形方法並びに成形金型

【課題】複数のキャビティを区画する分割バーを内装した成形金型を使用して多色成形品を成形する多色成形品及びその成形方法並びに成形金型であって、溶融樹脂の外部への染み出しを確実に防止するとともに、成形サイクルを短縮化する。

【解決手段】ドアトリム(二色成形品)10は、異なる2つの樹脂成形品(ドアトリムアッパー20、ドアトリムロア30)の接合部に沿う境界溝部17を介して一体化されている。そして、境界溝部17を設定するために使用する分割バー51の上面及び分割バー51と隣接する成形金型42の型面の少なくとも一方側には、凹凸部53a,53b,44,45が形成されていることにより、溶融樹脂M1,M2が境界溝部17付近を流動する際、流速が低減されることにより、外部への染み出しを防止できるとともに、シール性が向上することから、成形サイクルを短縮化でき、しかも、境界溝部17付近の強度をアップさせることができる。

(もっと読む)

樹脂材注入充填方法および樹脂材注入充填装置

【課題】 型内への熱可塑性樹脂材の注入を、その熱可塑性樹脂材を主流として流すべき方向に向けた注入位置順に開始する樹脂材注入充填方法において、多様な態様での熱可塑性樹脂材の注入を可能とする。

【解決手段】 制御ユニットUにより、最初から数えて2番目以降の注入の開始を、その各注入の直前に行われる先の注入の注入開始時点を基準として遅延させる。これにより、当該注入の態様として、従前同様、先の注入の終了後に開始する態様は勿論、先の注入中に、所望のタイミングで開始する態様をも取ることができようにし、注入充填の態様を、注入位置を変えながら順次行う場合に比して、多様なものとする。

(もっと読む)

141 - 160 / 214

[ Back to top ]