Fターム[4F202AA37]の内容

プラスチック等の成形用の型 (108,678) | 樹脂材料等(主成形材料) (4,142) | 硬化性樹脂 (1,178) | フェノール樹脂系 (40)

Fターム[4F202AA37]に分類される特許

1 - 20 / 40

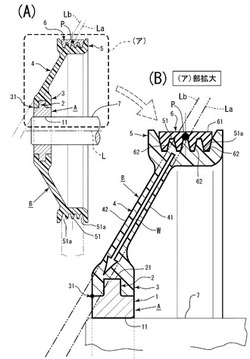

樹脂プーリ

【目的】軽量でボス部を小形とし且つ強度が確保された樹脂プーリとすること。

【構成】環状部1の外周側面で且つ軸方向中間箇所から直径方向に突出すると共に周方向に沿って突出部2が形成された金属製のブッシュAと、突出部2が内周側にインサートされるプーリボス部3とプーリボス部3を直径中心として形成される円錐形状の椀状部4と椀状部4の外周に形成されたベルト掛部51が形成された外筒部5を有する樹脂プーリ本体Bとからなること。椀状部4の内側面41の延長線Laと、外側面42の延長線Lbとの間の領域に、突出部2の少なくとも一部が位置し、且つ外側面42の延長線Lbと突出部2とは交わらない構成としてなること。

(もっと読む)

RTM成形方法及びそれによるFRP成形品

【課題】樹脂成形品について、複雑な形状部分を有したものであってもマトリックス樹脂にフェノール樹脂を用いながら生産性の低下を伴うことなく高精度に成形できるようにする。

【解決手段】下型2にゲルコート塗装層50を設けて強化繊維シート60を敷設するとともに所定位置に置き駒5を配し、その後上型3を被せて上下両型の外周側重ね合わせ部分を所定の手段で密着させ、熱硬化性樹脂を注入して強化繊維シート60に含浸させながら型内部20に充填した後、所定の温度で加熱し熱硬化性樹脂を硬化させてFRP成形品を得るRTM成形方法において、その熱硬化性樹脂をフェノール樹脂とし、前記置き駒5が、軟質樹脂製の駒5aと硬質樹脂製の駒5bの組み合わせからなり型内部20でアンダー部分25aを有した隙間空間25を埋めるように配置される、ことを特徴とするものとした。

(もっと読む)

多孔質型を用いた複合材の成形方法および装置

【課題】剛性型として多孔質型を用いることで、樹脂含浸を繊維基材の厚さ方向に促進させ、また、成形・硬化中の残留気泡の低減を行うプロセスを提供する。

【解決手段】成形型に配置した繊維基材に、注入した樹脂を含浸させて複合材を得る成形法において、前記成形型を、微細孔を備えた通気性の多孔質成形型から形成すると共に、当該多孔質成形型の前記繊維基材に対向する面と当該繊維基材との間に、気体は通過可能であるが樹脂はブロックされる微細孔を備えた多孔質層を設け、前記多孔質成形型の微細孔を介して当該多孔質成形型を通して真空吸引を行うことで、注入した樹脂を繊維基材に含浸させる。

(もっと読む)

繊維状フィラー入り樹脂からなる射出成形品の製造方法

【課題】板状の射出成形品の板面方向の特性の等方性を確保できると共に十分な特性を得ることのできる繊維状フィラー入り樹脂からなる射出成形品の製造方法を提案すること。

【解決手段】射出成形品1は四層の樹脂層2〜5が板厚方向に積層された断面構成となっており、各樹脂層2〜5ではそれぞれ繊維状フィラー6の配向方向2a〜5aが揃っており、各樹脂層2〜5の間ではそれぞれの配向方向2a〜5aが異なる方向となっている。各樹脂層に対応する個数のゲートから繊維状フィラー入り溶融樹脂を金型キャビティに注入して充填することで各樹脂層における繊維状フィラー入り溶融樹脂の流れ方向を制御して各樹脂層2〜5において繊維状フィラー6の配向方向2a〜5aを揃えている。

(もっと読む)

トランスファー成形法による成形品の製造方法及び該製造方法で製造された成形品

【課題】トランスファー成形法によって成形品を製造する場合において、成形品の表面を平滑にすることができるトランスファー成形法による成形品の製造方法及び該製造方法で製造された成形品を提供する。

【解決手段】結合材としての熱硬化性樹脂と、非可塑性原料としての無機材料とを含んでなる成形材料をポット15に収容し、前記成形材料を加熱・溶融して前記ポットの底部とキャビティとの間を連通させる連通路17を介して前記キャビティ内に注入し、注入完了後に一定時間保温保圧して硬化させた後、型開きを行う方法であって、前記成形材料は、粉粒状の前記無機材料の表面に前記熱硬化性樹脂を被覆し、前記熱硬化性樹脂の前記無機材料に対する配合比が18質量%〜35質量%で被覆してなり、金型のパーティング部に前記キャビティ側のガスを吸引して排出する空気流路を設け、該空気流路から吸引しながら成形材料の溶融物を注入する。

(もっと読む)

機能部品の製造方法

【課題】補強層と機能層の界面が制御され、製品の均一性が良好な機能部品製造方法を提供する。

【解決手段】機能層と該機能層の一方の面を裏打ちする補強層とを備えた機能部品の製造方法であって、金型のキャビティ内に、少なくとも機能付与成分と熱硬化性樹脂を含む機能層用材料を充填し、前記金型を閉じて加熱加圧して機能層を一次成形する工程と、前記一次成形した機能層を有する金型のキャビティ内に、少なくとも熱硬化性樹脂を含む補強層用材料を充填して、これらの一方を他方の上に積層する工程、前記金型を閉じて加熱加圧して機能層と補強層を一体成形する工程とを含むことを特徴とする機能部品の製造方法。

(もっと読む)

トランスファー成形法による成形品の製造方法及び該製造方法で製造された成形品

【課題】成形品に残留応力や組織の乱れ等の成形不良が残らず、また脱型操作も簡易にできるトランスファー成形法による成形品の製造方法及び該製造方法で製造された成形品の提供。

【解決手段】結合材としての熱硬化性樹脂と、非可塑性原料としての無機材料とを含む成形材料をポット15に収容し、前記成形材料を加熱・溶融して該ポットの底部とキャビティとの間を連通させる連通路17を介してキャビティ内に注入し、注入完了後に一定時間保温保圧して硬化させた後、型開きを行う。該連通路は、その内径が該ポットの底部側から前記キャビティ側に向って徐々に縮径しており、該連通路の途中で通路径が最小となる最小径部19が形成され、該最小径部から前記キャビティ側に向って拡径して前記キャビティに至るように形成され、該最小径部に相当する部位で硬化物を破断させることにより、硬化物のポット側とキャビティ側を分離させた後、成形品47を脱型させる。

(もっと読む)

トーチボディ製造方法およびトーチボディおよび切断用トーチ

【課題】樹脂成型条件の裕度を広げ、樹脂の成型不良を抑制するトーチボディの製造方法、トーチボディ、このトーチボディを備えた切断用トーチを提供する。

【解決手段】金属部材の形状に応じて加工されトーチボディ1を絶縁被覆する樹脂部3を形成するための第1の樹脂注型部と第1の樹脂注型部と繋がっており第1の樹脂注型部から樹脂が流れ込むように加工され樹脂逃げ部を形成するための樹脂逃げ部6形成部とを設けた第1の金型に前記金属部材2を配置し、金属部材の形状に応じて加工され樹脂部3を形成するための第2の樹脂注型部を設けた第2の金型を第1の金型と組み合わせ、組み合わせた第1の金型と第2の金型に樹脂を注入して硬化し、金属部材と樹脂部と樹脂逃げ部とが一体となったトーチボディから第1の金型と第2の金型を取り外し、金属部材と樹脂部と樹脂逃げ部とが一体となったトーチボディから樹脂逃げ部を取り除く。

(もっと読む)

レンズの製造方法及び製造装置、該製造方法により製造されたレンズ、該レンズを備えるレンズユニット

【課題】エネルギー硬化性の樹脂をレンズに成形する成形型の隙間に樹脂が浸入するのを防止し、隙間への樹脂の浸入に起因する種々の不都合を解消する。

【解決手段】上型51及び下型52、並びに前記上型51及び前記下型52の周囲を囲む胴型53を含む成形型を用い、エネルギー硬化性の樹脂Mでレンズ20を製造する方法であって、前記供給工程で供給される前記樹脂Mは、前記成形工程で所定の間隔とされた前記上型51の成形面と前記下型52の成形面と前記胴型53の内周面とで囲まれるキャビティの容積未満の量であり、硬化エネルギーの一部を供給して半硬化状態にする。

(もっと読む)

カーボン粉粒複合樹脂の成形方法

【課題】以下に示す事項を目的とするカーボン粉粒複合樹脂の成形方法を提供する。

(1)射出成形金型の鍋状成形品の底面中央に相当する部位の内型表面において、黒鉛粉粒の固着や金型の摩耗による意匠性の低下、成形品層内におけるクラック発生や物性低下を回避する。

(2)ゲート近傍における反応遅延に起因する応力残留に伴うクラック発生や衝撃強度の低下を抑止する。

【解決手段】カーボン粉粒複合樹脂の成形方法は、内在するロッドの上死点近傍外壁の接点位置にゲート1を設けた吐出管4を、鍋状成形品の底面中央外壁の相当部分に配した金型10を用い、カーボン粉粒とフェノール樹脂を主体として成る成形材料を注入して加熱・加圧による賦形方法であって、射出直後にロッドを降下させて加圧させた後、圧力を解放、さらに回復させるようにしたことを特徴とする。

(もっと読む)

カーボン粉粒複合樹脂の成形方法

【課題】以下に示す事項を目的とするカーボン粉粒複合樹脂の成形方法を提供する。

(1)射出成形金型の鍋状成形品の底面中央に相当する部位の内型表面において、黒鉛粉粒の固着や金型の摩耗による意匠性の低下、成形品層内におけるクラック発生や物性低下を回避する。

(2)ゲート近傍における反応遅延に起因する応力残留に伴うクラック発生や衝撃強度の低下を抑止する。

【解決手段】カーボン粉粒複合樹脂の成形方法は、ロッドを内在する吐出管4を設けた金型10に、ロッドの上死点直下にゲート1を設け、ゲートからカーボン粉粒とフェノール樹脂を含む混合物である成形材料を注入して加熱・加圧によるカーボン粉粒複合樹脂の成形方法であって、金型内への射出による注入直後に保持圧を解放してロッドを降下させて吐出管内にある成形材料を追加注入した後、金型の保持圧を回復させるようにしたことを特徴とする。

(もっと読む)

カーボン粉粒複合樹脂の成形方法

【課題】以下に示す事項を目的とするカーボン粉粒複合樹脂の成形方法を提供する。

(1)射出成形金型の鍋状成形品の底面中央に相当する部位の内型表面において、黒鉛粉粒の固着や金型の摩耗による意匠性の低下、成形品層内におけるクラック発生や物性低下を回避する。

(2)ゲート近傍における反応遅延に起因する応力残留に伴うクラック発生や衝撃強度の低下を抑止する。

【解決手段】この発明に係るカーボン粉粒複合樹脂の成形方法は、鍋状成形品の底面中央外壁の相当部分に設けられ、ロッドを内在してゲート1を配した吐出管4を備えた成形金型10を用いて、カーボン粉粒とフェノール樹脂を主体として成る成形材料を注入して加熱・加圧による賦形するカーボン粉粒複合樹脂の成形方法において、射出直後に成形金型の保持圧を一時的に解放した後、直ちにロッドを降下させるとともに成形金型の保持圧を回復させるようにしたものである。

(もっと読む)

合成樹脂製プーリ

【課題】製造コストをいたずらに高くする事なく、外周面の真円度を向上できる合成樹脂製プーリを提供する。

【解決手段】連結部17が軸方向中心よりも反ゲート側にオフセットして設けられ、反ゲート側の補強リブ18bの方がゲート側の補強リブ18aよりも円周方向に幅が広く設定されているので、射出成形時に溶融樹脂の外径側への流れ込みを均等化し、冷却速度のバラツキを抑える事ができるので、製造コストをいたずらに高くする事なく、外周面の真円度を向上できる

(もっと読む)

燃料電位用セパレータ及びその製造方法

【課題】機械的特性や電気抵抗率、寸法精度にばらつきがなく、高い寸法精度を併せ持つ燃料電池用セパレータを効率良く製造する。

【解決手段】導電性材料(膨張黒鉛を除く)と、樹脂とを、重量比で樹脂:導電性材料=20:80〜60:40の割合で含む成形材料を、ゲート面積が、得られる燃料電池用セパレータ10の最も肉厚の部分のゲートと平行な断面の面積の20〜100%である成形金型を用いて射出成形することを特徴とする燃料電池用セパレータの製造方法。

(もっと読む)

3次元成形回路部品の製造方法

【課題】枠型の基体の上側表面、下側表面、及び内壁の面に跨る導電性回路と、この基体の外壁の全表面に亘たるシールド層とを同時に形成する。

【解決手段】絶縁材からなる枠型の基体1の表面に導電性回路2となる部分及びシールド層3となる部分を残して被覆材6を射出成形し、触媒付与後に、この被覆材を溶出除去する。被覆材6で覆われていなかった部分に、無電解めっきを選択的に行なう。導電性回路2となる部分は、基体1の周囲壁12の上側表面12a、下側表面12b、及び内壁面12cに金型の内側面を当接させて、被覆材6で覆われないようにして形成する。シールド層3は、基体1の外壁面12dの全表面に金型の内側面を当接させて、被覆材6で覆われないようにして形成する。

(もっと読む)

カーボン射出成形のガス抜き用フィルタ

【課題】成形品のガス抜き孔の近傍における部位であっても、緻密で平滑な外観を確保し、成形品の強度や熱伝導率を向上することができるカーボン射出成形のガス抜き用フィルタを提供する。

【解決手段】この発明に係るカーボン射出成形のガス抜き用フィルタ10は、カーボン粉粒と結合材が主体の混合物である成形材料を射出成形する金型の最終充填部分に配設されるカーボン射出成形のガス抜き孔用フィルタ10であって、金型2に接して保持される保持部と、金型2に接しない胴部とを有し、外郭を形成するホルダー3と、胴部内に充填される粒状樹脂6とを備えたものである。

(もっと読む)

熱硬化性樹脂発泡成形体の製造方法およびそれにより得られる発泡成形体

【課題】熱硬化性発泡成形体の製造方法を提供することであって、特に、発泡状態の優れた熱硬化性発泡成形体の製造方法を提供すること。

【解決手段】射出成形またはトランスファ成形によって熱硬化性樹脂発泡成形体を製造する方法であって、(i)金型内部を溶融化した熱硬化性樹脂原料で満たす工程、(ii)熱硬化性樹脂原料に含まれるガス成分を超臨界状態にする工程、(iii)金型の内部空間を増加させることによって、熱硬化性樹脂原料内にて発泡を生じさせる工程を含んで成る製造方法。

(もっと読む)

半導体封止装置の製造方法および半導体封止装置

【課題】離型シートを利用して半導体装置を樹脂封止する際に、封止用樹脂成分による金型汚れを抑えることにより、生産性の向上を可能とする半導体封止装置の製造方法およびこれにより得られる外観が良好な半導体封止装置を提供することを目的とする。

【解決手段】成形用金型内の所定位置に配置された半導体装置の被封止面と前記被封止面と対向する前記成形用金型内面に配置された離型シートとの間に、エポキシ樹脂成形材料を注入封止する工程を少なくとも含む半導体封止装置の製造方法であって、前記エポキシ樹脂成形材料として、(A)ビフェニルエポキシ樹脂、(B)軟化点が70℃以上であるフェノールアラルキル樹脂、(C)硬化促進剤および(D)無機質充填剤を必須成分として含有するエポキシ樹脂成形材料を用いることを特徴とする半導体封止装置の製造方法およびこれにより得られる半導体封止装置。

(もっと読む)

マイクロ波照射を用いた発泡成形品の製造方法

【課題】マイクロ波照射を用いた発泡成形品の製造において接着工程を別途実施することなく簡便に、織物や皮革等のシート材と強固に一体接着されて外観の良好な発泡成形品を得ること。

【解決手段】内部空洞にシート材とホットメルト樹脂フィルムとを積層して配置した型内に、少なくとも熱硬化性樹脂と水を含む混合物を封入した後、マイクロ波を照射することによって前記樹脂の発泡・硬化及び成形を行い、同時に、成形品の表面への前記シート材の接着を行うことを特徴とする、表面にシート材が接着された発泡成形品の製造方法。

(もっと読む)

カーボン材射出成形のガス抜き孔構造及びカーボン凝結成形品の製造方法

【課題】金型内部に残存するガスのガス抜き孔に原料の流出防止手段を有し、且つ成型品から流出防止手段を容易に除去可能なカーボン材射出成形のガス抜き孔構造及びカーボン凝結成形品の製造方法を提供することを目的とする。

【解決手段】この発明に係るカーボン材射出成形のガス抜き孔構造は、カーボン粉粒と結合材が主体の混合物を金型内に射出注入して賦型した成形品に焼成処理を施してカーボンの凝結体を得るカーボン材射出成形のガス抜き孔構造において、混合物の最終充填部分近傍に設けたガス抜き孔に細い貫通孔を密に配して焼成処理温度以上で分解するフィルター7を設けるとともに、フィルター7の下部に設けた空隙の側壁部から排気を行う排気管5を設けたことを特徴とする。

(もっと読む)

1 - 20 / 40

[ Back to top ]