Fターム[4F202AB03]の内容

プラスチック等の成形用の型 (108,678) | 添加剤・配合剤 (1,987) | 機能を特定したもの (1,400) | 架橋剤・加硫剤・硬化剤 (374)

Fターム[4F202AB03]に分類される特許

141 - 160 / 374

ウェハレベルレンズアレイの成形型、ウェハレベルレンズアレイの製造方法、ウェハレベルレンズアレイ、レンズモジュール及び撮像ユニット

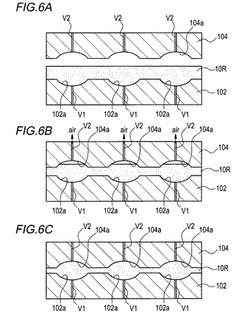

【課題】成形される基板部やレンズ部にエアが混入することを防止できるウェハレベルレンズアレイの成形型、ウェハレベルレンズアレイの製造方法、ウェハレベルレンズアレイ、レンズモジュール及び撮像ユニットを提供する。

【解決手段】基板部と、該基板部に配列された複数のレンズ部からなるウェハレベルレンズアレイを樹脂で一体に成形するための成形型であって、

該成形型は、前記樹脂を挟み込んでエネルギーを付加することにより該樹脂を成形し硬化させる一対の型部材からなり、該一対の型部材の少なくとも一方の型部材の前記樹脂と接する型面に、成形時に前記型面と前記樹脂との界面に存在する空気を外部に排出するエア抜き孔が設けられている。

(もっと読む)

レンズアレイ用成形型、レンズアレイ用成形型の製造方法、レンズアレイ、レンズモジュール、及び撮像ユニット

【課題】レンズアレイに成形される光硬化性の成形材料の各部を均一に硬化させる。

【解決手段】光硬化性の成形材料Mで複数のレンズ部6が配列されたレンズアレイ10を形成するレンズアレイ用成形型20であって、光を透過するガラス又は樹脂材料で形成されている。レンズアレイ10は、光硬化性の成形材料Mに成形型20を押し付けて成形型20の形状を転写し、その状態で成形型20を通して光Lを照射されて硬化され、製造される。

(もっと読む)

タイヤモールド

【課題】スリット幅を高精度に調整可能で、加硫成形の繰り返しによるスリット幅の減少を軽減できるタイヤモールドを提供する。

【解決手段】

タイヤのトレッド面を形成する環状の成形面1aを、周方向に配列した複数のピース6で構成したタイヤモールドにおいて、隣接するピース6の一方の隣接面61に、成形面1aに開口した浅溝20を形成するとともに、その隣接するピース6の間にシム11を挟んで浅溝20内に設置し、シム11の厚みまたはシム11と浅溝20との厚み差に対応したスリットSを設けた。

(もっと読む)

パターン形成方法

【課題】半導体装置等の製造に用いられるインプリントリソグラフィ方法において、パターン欠陥を低減することができるパターン形成方法を提供する。

【解決課題】パターンを有するテンプレートのパターンに選択的に硬化剤を供給し、硬化剤が供給されたテンプレートと被処理基板を接触させ、テンプレートと被処理基板を接触させた状態で光を硬化剤に照射することにより硬化剤を硬化し、硬化剤を硬化後、テンプレートを被処理基板から離して硬化剤パターンを被処理基板上に形成し、硬化剤パターンに基づき、被処理基板を加工することを特徴とするパターン形成方法。

(もっと読む)

板状成形体の製造方法

【課題】製造時間の短縮及び製造コストの低減、製造環境の向上が可能であり、さらには軽量化を実現することもできる板状成形体の製造方法の提供を目的とする。

【解決手段】不織布からなる基材10にイソシアネートエマルジョンを含浸させ、イソシアネートエマルジョン含浸後の基材10を金型31の型面間で挟むと共に、型面間の基材10に過熱水蒸気45を吹き付け、過熱水蒸気による加熱で基材10内のイソシアネートを硬化させることによって基材10を金型31の型面形状に賦形し、板状成形体を製造する。製造した板状成形体は、自動車の成形天井や、ドアトリム等の内装部材として好適なものである。

(もっと読む)

タイヤ製造方法及びタイヤ製造用金型

【課題】熱可塑性樹脂を含んで構成されたタイヤ骨格部材にトレッドゴムを接着する際の、タイヤ骨格部材への熱供給に伴う影響を少なくできるタイヤ製造方法と、このタイヤ製造方法に適用可能なタイヤ製造用金型を得る。

【解決手段】タイヤ骨格部材14に対し、クラウン部26よりも外周側にトレッドゴム16を配置する。外金型部材56及び内金型部材60、62に熱を供給すると、トレッドゴム16がクラウン部26に接着される。内金型部材60、62からの供給熱量は、外金型部材56からの供給熱量よりも少なくされる。

(もっと読む)

タイヤ用モールド

【課題】高品質なタイヤが得られるモールドの提供。

【解決手段】モールドのセグメント18は、そのキャビティ面24に上側主山26及び下側主山28を備えている。このセグメント18は、左側分割面34と右側分割面36とを備えている。左側分割面34は、第一面38、第二面40、第三面42、第四面44及び第五面46を有している。第二面40により、第一面38と第三面42との間に段差が形成されている。第四面44により、第三面42と第五面46との間に段差が形成されている。右側分割面36は、第六面48、第七面50、第八面52、第九面54及び第十面56を有している。第七面50により、第六面48と第八面52との間に段差が形成されている。第九面54により、第八面52と第十面56との間に段差が形成されている。これら段差は、上側主山又は下側主山に位置している。

(もっと読む)

ビード部材の製造方法及び製造装置

【課題】簡易な構成で、ビードコアとゴム部材からなるエア入りのないビード部材を製造する。

【解決手段】

ビードコアをゴム層で被覆したビード部材を、金型を用いて製造するビード部材の製造装置であって、成型用の一対の金型の少なくとも一方の金型(例えば下金型10b)に、それぞれ同心状に配置されたビード部材20を成型するための成型溝12bと、前記成型溝12bの内周側又は外周側に間隔をおいて設けた、一対の金型の型締め時に発生する余分な原料ゴムGを逃がす逃がし溝12(1)a、12(2)a、12(1)b、12(2)bと、金型の加圧手段とを有する。上下の金型の型締めすることで、その時に発生する余分な量のゴムは上記逃がし溝に逃がす。

(もっと読む)

ブラダー用ゴム組成物及びブラダー

【課題】ブラダーの長寿命化を充分に達成できるブラダー用ゴム組成物、及びそれを用いて作製したブラダーを提供する。

【解決手段】水素添加ニトリルゴムを含むゴム成分と、パーオキサイド架橋剤とを含有するブラダー用ゴム組成物に関する。

(もっと読む)

タイヤ用モールド

【課題】生産性を損なうことなく、高品質なタイヤが得られるモールド6の提供。

【解決手段】このタイヤ用モールド6は、その内面がキャビティ面52を有するセグメント16と、このセグメント16の半径方向外側に位置するセクターシュー14と、このセグメント16をこのセクターシュー14に固定する締結部材とを備えている。このセグメント16の外面は、凸部42を備えている。このセクターシュー14の内面は、この凸部42に対応する凹部24を備えている。この締結部材の締め付けにより、この凸部42がこの凹部24に嵌め合わされ、このセグメント16の中心がこのセクターシュー14の中心と半径方向において一致する。好ましくは、このモールド6では、上記凸部42は頂面と、一対の斜面とを備えている。上記凹部24は、底面と、一対の斜面とを備えている。

(もっと読む)

ビード部材の製造方法及び製造装置

【課題】金型によるコンプレッション成型及びゴムストリップの積層を組み合わせてビード部材を製造する。

【解決手段】

ビードコア20と前記ビードコアに形成されたスティフナーとからなるビード部材を製造する製造方法であって、一対の金型10a、10bのキャビティ内にビードコア20およびゴム材料Gを配置し、前記一対の金型10a、10bを加圧して、ビードコア20および前記ゴム材料Gを前記ゴム材料Gがスティフナーの一部となるよう一体に成型し、前記成型したビードコア20および前記ゴム材料Gにスティフナーの他の部分となるゴムストリップを積層することにより、ビード部材を製造する。

(もっと読む)

空気入りタイヤの加硫用金型および空気入りタイヤの製造方法

【課題】セクショナルタイプの金型を型締めする際に、セクターの端面でのグリーンタイヤの噛み込みを防止する空気入りタイヤの加硫用金型および空気入りタイヤの製造方法を提供する。

【解決手段】セクター2の端面2a近傍で溝成形突起3に、溝成形突起3の頂部から突出する押上げ部材10を埋設し、この端面2aに、この端面2aから突出する連動部材11を埋設し、複数のセクター2の内側にグリーンタイヤGを配置後、セクター2を縮径移動させて環状に組み付ける際に、端面2aから突出している連動部材11を、隣り合うセクター2によって押圧して後退移動させ、この後退移動に連動して溝成形突起3の頂部から突出している押上げ部材10を後退移動させて、その先端を溝成形突起3の頂部と同じ位置にしてグリーンタイヤGを加硫成形する。

(もっと読む)

半導体装置の製造方法

【課題】モールド金型のキャビティ内で硬化した樹脂封止体を破損させることなく、キャビティから取り出すことのできる技術を提供する。

【解決手段】モールド金型のキャビティ内にある樹脂封止体12cを下金型3から離型するときに、まず、下型エジェクタピン5aにより樹脂封止体12cを、その厚さの、例えば1〜2割程度押し上げた後、プランジャ14を上昇させる。次に、プランジャ14によりカル内の樹脂封止体12cを押し上げることにより樹脂封止体12cの全体を斜めに押し上げて、下型エジェクタピン5aの先端部から剥離する。

(もっと読む)

空気入りタイヤ及びその製造方法

【課題】ピーキーな挙動を防ぎながら、主溝の溝底部の動きを規制して操縦安定性能を改善できる空気入りタイヤと、その空気入りタイヤの製造方法を提供すること。

【解決手段】トレッド面Trに、タイヤ周方向に沿って延びる主溝8と、主溝8により区画された陸部9とが設けられた空気入りタイヤにおいて、主溝8の内方域に、その主溝8の溝底部に沿って断面U字状に湾曲した補強材10を埋設するとともに、主溝8に隣接した陸部9の内方域では補強材10を欠落させた。

(もっと読む)

ラップドVベルトの製造方法及び成形型

【課題】ベルト成形体製造の作業時間を短縮する。

【解決手段】ラップドVベルト製造方法には、成形工程と、加硫工程とが含まれる。成形工程においては、成形溝1dが形成された成形型1を用いて、環状のベルト成形体を成形する。加硫工程においては、成形後のベルト成形体を加硫する。また、加硫工程においては、成形型1の一部である第2型12を加硫型として使用し、当該加硫型にベルト成形体が取り付けられた状態のまま、当該ベルト成形体を加硫する。

(もっと読む)

無反射防塵構造を有する光学素子成形型、無反射防塵構造を有する光学素子成形型の製造方法、無反射防塵構造を有する光学素子、撮像装置、及び、レンズ交換式デジタルカメラ

【課題】曲率半径が小さい成形面を有する成形型でも、高精度に少ない工程数で効率よく微細針状構造を形成し、無反射防塵構造を有する成形型を提供すること。

【解決手段】成形型基材1の最終形状に加工した成形面上にアモルファス層4及びさらにその上に微細な針状構造を有する電解めっき層5を形成することにより無反射防塵構造を有する成形型を提供する。

(もっと読む)

タイヤの製造方法

【課題】タイヤの加硫成型において生タイヤの内面にブラダーから均等に圧力を与えるための簡便な方途について提案する。

【解決手段】生タイヤを成型金型内に配置し、該生タイヤの内側からタイヤ径方向外側へブラダーを押し付けて加硫成型を行うに当たり、前記生タイヤのショルダー部内側に中子を固定し、該中子を介してブラダーの押し付けを行う。

(もっと読む)

空気入りタイヤの製造方法および空気入りタイヤ

【課題】加硫の際にブラダーへの硫黄の移行を防止してブラダーの劣化を抑えるとともに、ブラダーとグリーンタイヤとの間でのエアの滞留による加硫故障を防止することができる空気入りタイヤの製造方法および空気入りタイヤを提供する。

【解決手段】グリーンタイヤ11のビード部2の内側表面における硫黄架橋ゴム5aが露出している部分に貼り付けた不織布または織布からなる保護部材10が、膨張したブラダー14を、硫黄架橋ゴム5aに直接接触させないようにして、未加硫の硫黄架橋ゴム5aからブラダー14への硫黄の移行を遮断し、膨張したブラダー14とグリーンタイヤ11の内側表面との間のエアは、保護部材10を通じてグリーンタイヤ11の外部に排出される。

(もっと読む)

タイヤの製造方法および装置

【課題】下モールド15、上金型42およびポストキュアインフレータ60の上、下リム73、58の交換作業を高能率で安全かつ容易に行うとともに、エネルギー消費量を低減する。

【解決手段】上金型42と下リム58を有するインフレータ本体61とは個別に前後方向に移動することができるため、製造タイヤの種類変更に対応してこれらの交換を行う際、これらを最適位置に位置させることができ、この結果、同時期に、しかも、比較的広い作業環境下で容易に交換することができる。また、インフレータ本体61は低い位置にあり、上リム73は下降させることで低い位置まで移動させることができるため、下、上リム58、73の交換作業を低い位置で行うことできる。

(もっと読む)

金型洗浄剤組成物および金型洗浄材、ならびにそれを用いた金型のクリーニング方法

【課題】成形作業の繰り返しにより汚染された金型に対して優れた洗浄効果を発揮する金型洗浄剤組成物を提供する。

【解決手段】成形材料を用い繰り返し成形を行う加熱成形用金型の洗浄剤組成物である。そして、上記洗浄剤組成物は、母材となる合成ゴムおよび合成樹脂の少なくとも一方と、アルカリ金属塩およびアルカリ金属水酸化物の少なくとも一方と、水を含有する。

(もっと読む)

141 - 160 / 374

[ Back to top ]