Fターム[4F202AJ03]の内容

プラスチック等の成形用の型 (108,678) | 装置又は装置部材の材料の特徴 (5,523) | 材質の特徴 (3,074) | 樹脂 (821)

Fターム[4F202AJ03]の下位に属するFターム

FRP (18)

Fターム[4F202AJ03]に分類される特許

61 - 80 / 803

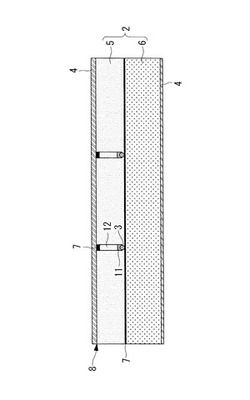

複合材成形治具

【課題】炭素発泡体をコア材とした場合であっても、より均等に成形品を加熱できる成形治具を提供することを目的とする。

【解決手段】複合材成形治具は、成形品側に配置される炭素発泡体5、及び、炭素発泡体5の背面に接着配置された別の炭素発泡体6で構成されたコア材2と、コア材2中に埋設されたコア材2に伝熱可能な熱源3と、繊維強化複合材料でコア材2の表面を被覆して形成した複合材層4と、を備え、炭素発泡体5の熱伝導率が、別の炭素発泡体6の熱伝導率よりも高いことを特徴とする。

(もっと読む)

インプリント装置、および、物品の製造方法

【課題】離型性能の点で有利なインプリント装置を提供する。

【解決手段】このインプリント装置は、基板10上の未硬化樹脂をテンプレート7中の型7aにより成形して硬化させ、硬化した樹脂12からテンプレート7の撓みを伴う離型を行い、基板10上に樹脂12のパターンを形成する。この場合、インプリント装置は、型7aの外縁7bの領域を引きつけてテンプレート7を保持するテンプレート保持部と、テンプレート保持部に対向し、基板10を保持する基板保持部と、押型または離型を選択的に行うようにテンプレート保持部と基板保持部とを相対的に移動させる駆動機構とを有し、樹脂12のパターンにおける離型の完了する領域が撓みによりパターンの中央の領域からずれるように、テンプレート保持部でテンプレート7を引きつけて離型を行う。

(もっと読む)

マスター型製造装置

【課題】型を複数回繰り返して使用することにより、平板状の基板の面に硬化した成型材料で構成された複数の凸部を設けてマスター型を製造するマスター型製造装置において、マスター型での不良の発生を防止する。

【解決手段】型M1を複数回繰り返して使用することにより、平板状の基板W1の面に硬化した成型材料で構成された複数の凸部W2を設けて、マスター型M2を製造するマスター型製造装置1において、凸部W2を形成するための型M1の凹部M3に供給された硬化前の成型材料を観察する硬化前観察カメラ17を有する。

(もっと読む)

パターン形成体及びパターン形成体を用いた複製方法

【課題】 金属表面に形成された凹状又は凸状のパターンを有する印刷版面を短時間で、かつ、高精度に再現できるパターン形成体を提供する。

【解決手段】 第一の金属原版の凹状又は凸状パターンを転写するためのパターン形成体において、金属板上に形成される光硬化性のパターン形成材料と光硬化性のパターン形成材料中に埋没させるパターン形成材料を補強し、光硬化効率を高めるための光透過性の補強板と、光硬化性パターン形成材料の中に光透過性の補強板が第一の金属原版に接触しないように配置された支持体から成るパターン形成体及び複製方法である。

(もっと読む)

ウエハレンズ成形型の製造方法及びウエハレンズの製造方法

【課題】成形型作製時の転写精度の低下を抑制し、この成形型により高い形状精度のウエハレンズの製造が可能となり、また、成形型の離型時の破損を防止できるウエハレンズ成形型の製造方法及びウエハレンズの製造方法を提供する。

【解決手段】マスター金型から、第1の樹脂型を形成する第1樹脂型形成工程と、第1の樹脂型から、第2の樹脂型40を形成する第2樹脂型形成工程と、を有し、第2樹脂型形成工程は、第1の樹脂型に樹脂材料を塗布する工程と、樹脂材料を硬化させる硬化工程と、第1の樹脂型と硬化した樹脂材料とを離間させる離型工程と、を有し、離型工程は、第1の樹脂型のビッカース硬度をHv1とし、離型時の樹脂材料のビッカース硬度をHv2としたとき、0.65≦Hv2/Hv1≦0.85を満足する樹脂材料の硬化状態で離型が行われるウエハレンズ成形型の製造方法とする。

(もっと読む)

樹脂モールド

【課題】基材との密着性に優れ、転写材樹脂との離型性に優れ、繰り返しの使用に耐えうる樹脂モールドの提供。

【解決手段】第一面と該第一面と反対側に第二面を有すフィルム基材の該第一面上に微細凹凸構造を有すナノインプリント用の樹脂モールドであって、該樹脂モールドを構成する樹脂が光重合性化合物の硬化物から構成され、かつ、該光重合性化合物が、(メタ)アクリレート、フッ素化されたハイパーブランチポリマー、及び光重合開始剤を含むことを特徴とする前記樹脂モールド。

(もっと読む)

ウエハレンズ製造方法及びウエハレンズ

【課題】良品率が低下せず、低コストで製造が可能なウエハレンズ製造方法及び該方法により製造された低コストのウエハレンズを提供する。

【解決手段】樹脂型と基板の間に樹脂材料を介在させる工程と、介在する樹脂材料を硬化させレンズ部を形成する硬化工程と、樹脂型から基板及びレンズ部を離間させる離型工程と、を有し、離型工程は、レンズ部が最も硬化した際のビッカース硬度をHvMAXとし、離型時のレンズ部のビッカース硬度をHvとしたとき、

0.50≦Hv/HvMAX≦0.85

を満足するレンズ部の硬化状態で離型が行われるウエハレンズ製造方法とする。

(もっと読む)

インプリント用樹脂モールド材料組成物

【課題】離型性に優れたインプリント用の樹脂モールド材料および樹脂レプリカモールド材料組成物の提供、該材料組成物を含んでなる樹脂モールドおよび樹脂レプリカモールド並びにそれらの製造方法の提供。

【解決手段】インプリント用のモールド樹脂もしくはレプリカモールド樹脂と、硬化性のフッ素系ポリマー(A)0.1〜10重量%とを含む、インプリント用の樹脂モールド材料もしくは樹脂レプリカモールド材料組成物。好ましくは、フッ素系ポリマー(A)が、

(a1)炭素数4〜6のフルオロアルキル基を有するα位置換アクリレート、および

(a2)ホモポリマー状態でのガラス転移点または軟化点が50℃以上を示す高軟化点モノマー 5〜120重量部を繰り返し単位として含んでなり重量平均分子量が3,000〜20,000であるフッ素系ポリマー(A1)である材料組成物。

(もっと読む)

熱媒体用流路およびその製造方法並びにそれを用いた金型

【課題】設計・製作の自由度が比較的高い「熱媒体用管路の製造方法」を提供すること。

【解決手段】(i)熱溶融性の第1材料を用いて基板の主面上に第1層を形成する工程であって、製造することになる熱媒体用流路に相当する形状となるように第1層を形成する工程、(ii)非熱溶融性の第2材料を用いて基板の主面上に第2層を形成する工程であって、第2層によって第1層が包み込まれるように第2層を形成する工程、および、(iii)第1層を溶融させる工程を含んで成り、工程(iii)では、溶融させた第1層の第1材料を基板上から除去することによって、基板と第2層との間に熱媒体用流路を形成することを特徴とする熱媒体用管路の製造方法。

(もっと読む)

成形用金型の製造方法

【課題】模型の抜き取り時に凹凸模様形成部材が模型の表面から剥がれることがない成形用金型の製造方法を提供する。

【解決手段】本発明は、模型30の表面31の全面又は所定範囲に凹凸模様形成部材40を貼り付け、該模型30から反転型50、該反転型50から成形用金型10,20を製造するにあたり、凹凸模様形成部材40として、凹凸模様を有する原版(例えば、金網)Dの上に敷かれた合成樹脂シート40’を平滑な表面を有するプレス板Bを用いてプレスしたものを用い、該凹凸模様形成部材40を凹凸模様が転写された凹凸面41と反対の平滑面44側で模型30の表面31に貼り付けるようにする。

(もっと読む)

樹脂モールド

【課題】表面修飾が可能な、基材との密着性に優れ、転写材樹脂との離型性に優れ、繰り返しの使用に耐えうる樹脂モールドの提供。

【解決手段】第一面と該第一面と反対側に位置する第二面とを有するフィルム基材の該第一面に微細凹凸構造を有するナノインプリント用の樹脂モールドであって、該樹脂モールドを構成する樹脂中の平均フッ素元素濃度(Eb)に対する該樹脂モールドの微細凹凸構造の表面部のフッ素元素濃度(Es)の比が、下記式(1):

1<Es/Eb≦30000 (1)

を満たし、かつ、該樹脂モールドを構成する樹脂中にシリコン元素を含有することを特徴とする前記樹脂モールド。

(もっと読む)

樹脂モールド製造方法

【課題】欠陥を低減した樹脂モールド製造方法を提供する。

【解決手段】樹脂スタンパー11の裏面11bと、樹脂スタンパー11を保持する土台12の表面12aと、の間に硬化性化合物を配置する工程と、硬化性化合物を硬化させて、樹脂スタンパー11と土台12との間に硬化物層13を形成する工程と、樹脂スタンパー11、硬化物層13、および土台12を含む積層体の、樹脂スタンパー表面11aの微細凹凸構造に、被転写用硬化性化合物が配置されたフィルム基材の被転写用硬化性化合物が接するように、フィルム基材を加圧しながら配置する工程と、被転写用硬化性化合物を硬化させて微細凹凸構造を有する硬化物層を形成した後に、積層体とフィルム基材とを分離することで、微細凹凸構造を有する樹脂モールドを形成する工程と、を具備する。

(もっと読む)

金属構造体の製造方法および金属構造体

【課題】加工性を向上できる金属構造体の製造方法および金属構造体を提供する。

【解決手段】金属構造体の製造方法は、以下の工程を備えている。基板上にパターン12aを有する樹脂型を形成する。樹脂型のパターン12aを覆うように金属層13を形成する。炭酸ガスレーザを照射することにより、樹脂型を除去する。樹脂型を形成する工程は、基板を被覆するように樹脂層を形成する工程と、樹脂層上に、パターンを有するマスクを配置し、マスクのパターンを介してレーザを照射することにより、樹脂層の一部を除去する工程とを含むことが好ましい。

(もっと読む)

インプリント用モールドおよびその製造方法、並びに微細構造の製造方法

【課題】高い離型性を有し、かつ簡単に再現可能であるとともに、微細パターンの形状保持性に優れたインプリント用モールドおよびその製造方法、並びに微細構造の製造方法を提供することである。

【解決手段】微細パターン2を表面1aに有する表面層1と、この表面層1の裏面1bを支持する支持層5とを備え、表面層1が紫外線硬化性官能基を有する紫外線硬化型側鎖結晶性ポリマーからなるインプリント用モールド10およびその製造方法である。モールド10を用いて微細構造を製造する方法である。

(もっと読む)

パターン形成方法、パターン形成体

【課題】複数の段差を備えた微細な3次元構造パターンの形成に好適なパターン形成方法及びパターン形成体を提供する。

【解決手段】パターン形成方法は、基板上に第1層目のハードマスク層12、エッチストッパ層13、第2層目のハードマスク層22を形成し、該ハードマスク層及びエッチストッパ層をパターニングし、該ハードマスク層をエッチングマスクとして基板11に異方性エッチングを行う。複数の段差を備えた微細な3次元構造パターン形成方法及びパターン形成体。

(もっと読む)

成形型の製造方法、成形型、樹脂成形品の製造方法及び樹脂成形品

【課題】 高精度、高品位、微細化、複雑形状化に対応できる成形型を、容易に、短時間で、かつ低コストで製造可能であり、しかも、成形型間のバラつきも抑制可能な成形型の製造方法を提供する。

【解決手段】 本発明の成形型の製造方法は、液状材料11aを原盤型14の型面に注型する注型工程と、前記注型された液状材料11aを硬化させて原盤型14の型面の凹凸形状を転写する転写工程とを有し、前記注型工程において、注型前に、前記液状材料11aを脱泡処理し、前記転写工程において、前記硬化前に、注型された前記液状材料11aを脱泡処理することを特徴とする。

(もっと読む)

離型用フィルム

【課題】モールド金型やモールド樹脂を成形加工して得られる成形品との剥離性に優れ、また、モールド金型への追従性にも優れ、180℃前後の使用温度における耐熱性と機械的強度をも併せ有する離型用フィルムを提供する。

【解決手段】エチレン系共重合体ゴム100質量部にポリエチレン系樹脂25〜400質量部を混合してなる樹脂組成物を押出成形して得られるフィルムに、電離性放射線を照射して架橋させてなるベースフィルムの少なくとも一方の面に、加水分解性部位を含むシリル基を分子内に有するフルオロシリコーン化合物を含有する離型組成物を塗布、乾燥して得られるフルオロシリコーン化合物層が形成されている。

(もっと読む)

レジスト付き基体の製造方法、レジストパターン付き基体の製造方法、パターン付き基体の製造方法及びレジスト処理方法

【課題】化学増幅レジストの性能を引き出すことにより、高い解像性能と良好なパターン品質を有するレジストパターンが得られるレジスト付き基体の製造方法、レジストパターン付き基体の製造方法、パターン付き基体の製造方法及びレジスト処理方法を提供する。

【解決手段】基体上に化学増幅レジストを塗布するレジスト塗布工程と、前記レジスト塗布工程後、レジスト塗布基体に対してベークを行うパターン露光前ベーク工程と、を有し、前記パターン露光前ベーク工程後に形成されることになるパターン未露光のレジスト層に対して現像剤による減膜処理を行うとすると前記レジスト層の残膜率が95%以上となる時間及び温度条件にて、前記パターン露光前ベーク工程を行う。

(もっと読む)

プラスチックレンズの製造方法

【課題】注型重合によりプラスチックレンズを製造する際に重合収縮に伴う各種不良の発生を抑制し得るプラスチックレンズの製造方法を提供すること。

【解決手段】成形型内部のキャビティにプラスチックレンズ原料液を注入し、該キャビティ内で前記プラスチック原料液の重合反応を行うことによりレンズ形状の成形体を得ることを含むプラスチックレンズの製造方法。前記成形型は、2つのモールド、ただし少なくとも一方は弾性樹脂製である、が対向配置され、かつ該2つのモールドの周囲に弾性樹脂製のガスケットが配置されることにより前記キャビティが形成されてなり、前記成形体は、一方の面が凸面であり、他方の面が凹面であり、前記凹面を弾性樹脂製モールドの成形面を転写することにより形成する。

(もっと読む)

積層体及び積層体の製造方法並びに積層体を用いたモールドの製造方法

【課題】表面が曲面形状または凹凸 形状を有する基板上に、平滑性の高い被エッチング層と熱反応型レジスト材料を積層した積層体を設けることを目的の一つとする。

【解決手段】曲面形状または凹凸形状の基板上に、フロン系ガスを用いたドライエッチング処理に用いられ、且つ元素群Ta、Mo、Nbから少なくとも1種類を含む元素及びその酸化物、窒化物、硫化物、炭化物、セレン化物、シリサイドのいずれかから選択されるドライエッチング材を含むドライエッチング層と、前記ドライエッチング層の上に熱反応型レジスト層とを積層する。

(もっと読む)

61 - 80 / 803

[ Back to top ]