Fターム[4F202AJ13]の内容

プラスチック等の成形用の型 (108,678) | 装置又は装置部材の材料の特徴 (5,523) | 性質の特徴 (942) | 断熱性 (189)

Fターム[4F202AJ13]に分類される特許

41 - 60 / 189

大型リターナブル容器、その成形方法及び成形装置並びに加熱ゾーン分割されたブロー型

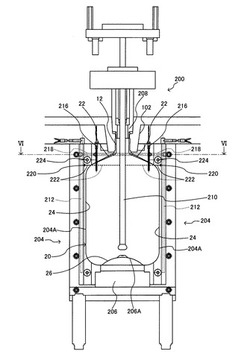

【課題】厚肉となる部分の欠点を解消して、耐熱性と透明性とのバランスが取れた大型リターナブル容器、その成形方法及び成形装置並びに加熱ゾーンが分割されたブロー型を提供する。

【解決手段】大型リターナブル容器の成形方法は、厚肉のポリエステル樹脂製プリフォーム、またはプリフォームからブロー成形された一次ブロー成形品を、加熱下でブロー成形して、ブロー成形時の歪を除去した中間成形品を得る熱処理工程と、収縮された中間成形品を加熱下でブロー成形して、大型リターナブル容器を得る最終ブロー成形工程と、を有する。熱処理工程は、プリフォームまたは一次ブロー成形品を熱処理型204内に配置し、プリフォームまたは一次ブロー成形品内に高圧エアーを導入して加圧して、ブロー成形された肩部22及び胴部24を熱処理型のキャビティ面204Aに密着させて熱処理し、かつ、ブロー成形された肩部22を胴部24よりも低い温度で加熱する。

(もっと読む)

プラスチックエンボスキャリアテープ装置および方法

【課題】 本発明の課題は、上下方向に配向されたキャリアテープ製造装置およびその方法を提供することにある。

【解決手段】 上下方向の面に位置させた複数の送り穴を有する平坦なテープを提供する工程と、第1装置の形成工具アセンブリ内の上下方向の面に位置された平坦なテープを受け入れる工程と、キャリアテープを形成すべく平坦なテープにポケットを形成する工程と、ポケットを充填する工程とを含むキャリアテープのエンボスポケットの充填方法、および対向する一対の加熱接触面と、少なくとも2つの上下方向に配向された熱シールドからなり加工が休止された時に熱シールドを前記各接触面とストリップの間に選択的に、且つ上下方向に挟むように構成される上下方向の熱シールドアセンブリとを備えるストリップにキャリアポケットを自動的にエンボス形成する装置。

(もっと読む)

金型冷却装置

【課題】

金型の熱応力による割れの発生を抑えながら、金型冷却性能を維持できる金型冷却装置を提供すること。

【解決手段】

金型100に形成された冷却孔120に冷媒を供給する冷却管251と、冷却孔120に挿入される冶具210と、冷却孔120の応力集中部121に押圧され圧接する断熱層220と、から金型冷却装置を構成する。

(もっと読む)

熱転写装置

【課題】微細構造の熱転写を行う熱式ナノインプリント装置である熱転写装置の加熱冷却機構を、作業性が良く、小形化が可能で、均一、且つ、急速な冷却を可能とする。

【解決手段】微細構造の熱転写を行う熱転写装置は、加圧部1と、受圧部2と、当該加圧部と受圧部との間に配置された加熱冷却能力を備えた転写部10とを備え、転写部は、断熱層を形成する断熱部材の表面に加熱冷却部材を搭載して、加熱冷却部材には、加熱媒体を内部に挿入するための穴を加工すると共に、転写部を冷却のための冷却媒体を内部に通流するための複数の穴が並列に加工し、断熱部材の一部にも、加熱冷却部材に形成された穴に連通して上下に貫通穴が加工し、加圧部又は受圧部には、断熱部材を介して、加熱冷却部材に形成された穴に連通する複数の穴を加工し、転写部と加圧部又は受圧部との連結部には、Oリングから成るシール材を設ける。

(もっと読む)

封止装置及び封止方法

【課題】プランジャの構成を簡素な状態に保ちながら、プランジャを加熱して、カル部近傍の封止用材料の硬化を促進可能とする。

【解決手段】封止用材料(樹脂タブレット160)を溶融させ、金型104に構成されたキャビティ118に注入して、キャビティ118に配置された基板102にある被封止品を封止する封止装置100において、樹脂タブレットが配置される金型104のポット142の側面にあるポケット144に敷設されたコイル148と、ポット142内で移動可能に配置されて樹脂タブレット160を押圧すると共に、コイル148に流れる交流電流で誘導加熱されるプランジャ150と、を備える。

(もっと読む)

金型加熱装置

【課題】本発明は、製造容易かつ安価な金型加熱装置を提供することを目的とする。

【解決手段】側部加熱ユニットH1は、生タイヤTが収容されたタイヤ金型Mを加熱するための金型加熱装置であって、タイヤ金型Mが配置される空間を挟んで、互いに対向する上側リング状部材11及び下側リング状部材12と、上側リング状部材11及び下側リング状部材12の周方向において複数設けられ、上側リング状部材11及び下側リング状部材12を連結する第1板状部材13(非磁性部材)と、第1板状部材13における、リング状部材の中心軸側を向く面に設けられた第2板状部材14(強磁性非導体部材)と、タイヤ金型Mが配置される空間を、側方から取り巻くように、第2板状部材14を介して複数の第1板状部材13に支持されたコイル15と、を備える。

(もっと読む)

射出成形用金型および射出成形用金型製造方法

【課題】射出成形用の金型およびその製造方法を提供する。

【解決手段】射出成形用の金型を製造する方法であって、次のような工程を備える。少なくとも一つの温度制御要素を設ける。温度制御要素を第1の材料で覆う。第1の材料を、型穴を有する金型の本体を形成するよう機械的に加工する。また、射出成形用の金型は、金型本体と、温度制御要素と、断熱層とを備える。

(もっと読む)

射出成形品の製造方法

【課題】液晶性樹脂組成物を、超音波洗浄しても射出成形品表面のフィブリル化を抑え、優れた外観を有する成形品を得るための成形技術を提供する。特に、金型温度が100℃以下の条件でも実施可能な成形技術を提供する。

【解決手段】液晶性樹脂組成物の射出成形において、金型内表面に断熱層が形成された金型を用い、断熱層の厚みt1(μm)、射出速度S(mm/sec)、射出成形品の厚みt2(mm)、金型温度T(℃)とした場合に、特定の関係式を満たす成形条件で射出成形する。好ましくは金型温度が100℃以下で成形を行う。

(もっと読む)

注型成形装置及び注型成形方法

【課題】金型内のキャビティに成形材料を安定供給することが可能であり、脱型時において脱型不良がおこりにくく、脱型不良が生じてしまった際も注入ノズルの清掃が容易である、脱型作業の作業効率がよく生産性が高い注型成形装置及び注型成形方法を提供する。

【解決手段】

熱硬化性樹脂を注型成形するための金型4に装着され、前記金型4内のキャビティ5に連通して前記キャビティ5へ熱硬化性樹脂を注入する注入ノズル2を備えた注型成形装置1に対し、前記注入ノズル2の先端に配された先端部14を断熱性樹脂で形成すると共に、金属メッキ層で被覆することにより、成形時に注入ノズル2内の熱硬化性樹脂へキャビティ5に充填された熱硬化性樹脂からの熱の伝達を抑制すると共に、キャビティ5に充填された熱硬化性樹脂が注入ノズル2に付着することを抑制する。

(もっと読む)

樹脂成形品の成形装置

【課題】樹脂成形品にいわゆるヒケ(収縮)やクラック或いはボイド(気泡)が発生しにくく且つきわめて簡単な構成の樹脂成形品の成形装置を提供する。

【解決手段】上型1と下型2とで内空間部3を形成する金型Aの該内部空間3に樹脂4を注入し、該金型Aを硬化炉Bに投入して加熱して該樹脂4を硬化させて後、該金型A内の樹脂成形品を取り出すようにした樹脂成形品の成形装置において、硬化炉B内の上型1及び下型2いずれか一方の金型外表面に断熱層5を設けて上型1と下型2との間に温度差を生じさせるようにした樹脂成形品の成形装置。特に、該金型Aで椀状の樹脂成形品を成形する場合において、上型1の凸状外面に断熱層5を設ける。

(もっと読む)

発泡成形機およびそれに装着される発泡成形用金型の製造方法

【課題】使用蒸気などエネルギ効率の一層の向上と、発泡成形用金型の装着取外作業の簡便化を可能とし、かつ、発泡成形機および成形用金型のコストダウン。

【解決手段】発泡成形機は、凹金型部材31と凹側背面部材33とにより、および、凸金型部材32と凸側背面部材34とにより、それぞれ囲まれ、かつ前記金型部材の成形面31m、32mに沿って配置され、独立した凹側個別用役チャンバ35、凸側個別用役チャンバ36を形成するよう、各金型部材とその背面部材との外周部(金型部材外周部31a、32aと背面部材同33a、34a)を連接して一体に成形された凹側一体金型30Aと凸側一体金型30Bとを装着している。

(もっと読む)

パウダースラッシュ成形装置用金型構造

【課題】主に、断熱部を容易に設置することができるようにすると共に、樹脂粉体による金型の汚れを防止し得るようにする。

【解決手段】加熱した金型24に、樹脂粉体22を収容可能な粉体容器23を取り付けて回転させることにより、金型24の内面に、樹脂粉体22を溶融、付着させて、樹脂成形品25を成形可能なパウダースラッシュ成形装置21に用いられる上記金型24であって、金型24が、その内面に、樹脂粉体22を付着可能な粉体付着部31と、樹脂粉体22が付着されない粉体非付着部32と有するパウダースラッシュ成形装置用金型構造に対し、粉体付着部31と、粉体非付着部32との境界部分41に、断熱部42を設け、断熱部42が、境界部分41に沿って延びる凹溝形状部分43と、凹溝形状部分43に対して嵌着可能な索状の断熱部材44とを有するようにしている。

(もっと読む)

射出成形用金型の温度調節構造

【課題】金型の成形製品に接する金型表面の温度を効率よく調節すると共に、型板への熱拡散を低減する。

【解決手段】金型温調用通路3は、金型表面1a、2aの下地となる金型基礎面31に沿って掘り込み形成された第1の溝32と、第1の溝の上面側に当該第1の溝の溝幅より広く切り欠かれた第2の溝33と、第1の溝を覆うように形成され、各型板の材料の熱伝導率より低い熱伝導率の材料から成る第1の金属層34と、第1の金属層を覆うように形成され、各型板の材料の熱伝導率より高い熱伝導率の材料から成る第2の金属層35と、第2の溝を塞いで第2の溝を密閉するように設けられ、第2の金属層と熱伝導率が実質的に同一の材料から成る埋め板36と、基礎面及び埋め板を覆って製品用金型表面とするように形成され、第2の金属層と熱伝導率が実質的に同一の材料から成る第3の金属層37とから構成されている。

(もっと読む)

金型装置、断熱部材および金型装置の製造方法

【課題】

隣接部材との間の摩擦が小さく、製造が容易で耐久性に優れた、断熱部材を備えた樹脂射出成形用金型装置およびその製造方法を提供する。

【解決手段】

金型装置の断熱部材は、平坦な背面と表面とを有する板部と、板部の表面上に平行に形成された直線状の複数の隔壁と、を含み、隔壁の各々は平行な側壁面と表面と平行な頂面とを有する、第1部材と、平坦な背面と表面とを有する板部と、板部の表面上に平行に形成された直線状の複数の隔壁と、を含み、隔壁の各々は平行な側壁面と表面と平行な頂面とを有し、かつ第1部材の隔壁を挿入できる溝が形成された、第2部材と、を有し、第1部材と第2部材とを背面を外側にして対向させ、第1部材の隔壁が第2部材の溝内に挿入されている。

(もっと読む)

ホットランナ金型

【課題】マニホールドと、その周りの金型との間の伝熱を可及的に抑制する。

【解決手段】ホットランナ金型1は、固定側取付板4と、固定側型板6と、固定側取付板4と固定側型板6との間に配設されたマニホールド51とを備える。ホットランナ金型1は、固定側取付板4からマニホールド51を介して固定側型板6に溶融樹脂が流通する。マニホールド51が配設される固定側取付板4と固定側型板6との間の空間は、ブロック状に形成された断熱部材52で埋められている。

(もっと読む)

成形用金型およびその製造方法

【課題】主に、断熱層を高強度とすることによって、高精度な鏡面や微細パターンを転写できる熱制御成形用金型を得ることができるようにし、以て、成形サイクル短縮を実現することができるようにする。

【解決手段】基材1と、基材1の表面側に設けられた転写層2と、基材1と転写層2との間に介在された断熱層3とを有する成形用金型4であって、断熱層3をポーラス材5で形成すると共に、断熱層3と転写層2との間にシート材6を配置するようにしている。

(もっと読む)

射出成形用型と射出成形品の製造方法

【課題】コンパクトな型構成で、複数の成形キャビティ間で品質にバラツキのない高精度な成形品を得ることのできる射出成形用型と射出成形品の製造方法を提供する。

【解決手段】射出成形用金型10は、開閉自在に対向配置された円柱状の固定側型板13及び円柱状の可動側型板26と、これら固定側型板13及び可動側型板26の対向面側で、かつ型中心軸O−Oから径方向に等距離Rに4個のキャビティ50を形成する複数の固定側入れ子18及び可動側入れ子38とを備えている。

(もっと読む)

加硫機及び加硫タイヤの製造方法

【課題】外気温度に左右されず常に一定の加熱条件で加硫を行う。

【解決手段】

昇降自在に構成された上部モールド10と、下部モールド12と、セグメント14とから成るモールドユニット2を、その外側に配置された上部、下部プラテン20,22及びスライダ16の通路にスチームや加熱ガス等で加熱する加硫機であって、上部モールド10を下降して未加硫タイヤを収容したモールドユニット2を閉型したとき、上部ボルスタープレート34の周り設けられた円筒状の真空隔壁33が上部モールド10と一体に下降し、その下端部が円筒状の下部隔壁38に嵌合してモールドユニット2全体を囲う空間F1を形成する。この空間F1を所定の真空状態にすることで、外気との間に真空断熱層を形成し、その状態でモールドユニット2の加熱を行う。

(もっと読む)

極薄成形品の成形金型および成形方法

【課題】極薄成形品を成形する際に、キャビティの他端部まで溶融樹脂を良好に充填でき、極薄成形品を良好な状態で成形することができる極薄成形品の成形金型および成形方法を提供する。

【解決手段】固定金型13と可動金型12の間にキャビティ14が配設され、該キャビティ14の端部にゲートP3が設けられた極薄成形品Pの成形金型11において、ゲート隣接部P4から最遠方の他端部P5までの流動長寸法Lに対する板厚寸法Tが0.2%〜0.5%の極薄成形品Pを成形可能なキャビティ14が設けられ、前記キャビティ14またはランナP2を形成するブロック18,22,39,42の表面側には該ブロック18,22,39,42の母材よりも熱伝導率が低い断熱層51,57が形成され、断熱層51,57の表面側には該断熱層51,57よりも熱伝導率が高い保熱層52,58が形成されている。

(もっと読む)

金型及びテープカートリッジ

【課題】金型を効率良く温度制御すると共に、温度制御の応答性を向上させる。

【解決手段】射出成形用金型1は、配設スペース41が型開閉方向Zに沿って形成された型板本体4と、キャビティCを形成する固定側入れ子5、流路形成プレート6、ゲート入れ子7及びランナプレート8とを備えている。固定側入れ子5、流路形成プレート6、ゲート入れ子7及びランナプレート8は、型開閉方向Zに積層された状態で配設スペース41に配設される。固定側入れ子5は、所定の温度に温度制御されている。固定側入れ子5に対して型開閉方向Zに隣接する流路形成プレート6には、流路形成プレート6を型開閉方向Zに貫通する複数の貫通孔63,63,…が形成されている。

(もっと読む)

41 - 60 / 189

[ Back to top ]