Fターム[4F202CK12]の内容

プラスチック等の成形用の型 (108,678) | 型の構成 (12,065) | 型の主成形面 (4,096) | 成形面の形状の変更 (3,140)

Fターム[4F202CK12]の下位に属するFターム

型抜きのための(←離型のための) (317)

材料の均一充填のための (445)

成形空間の容量変更のための (767)

成形面を仕切るための(←仕切板) (245)

成形品の位置決めをするための (307)

多種類用のための (215)

Fターム[4F202CK12]に分類される特許

821 - 840 / 844

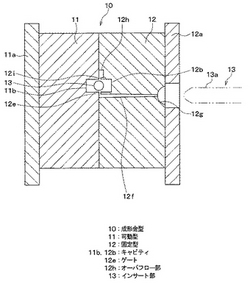

射出成形方法

【課題】 キャビティ内への溶融樹脂の充填完了に伴う金型内圧の急上昇を抑制する。

【解決手段】 成形金型10に、キャビティ11b、12bと、キャビティ11b、12bに溶融樹脂を射出するゲート12eと、キャビティ11b、12bの樹脂最終充填部に連通するオーバーフロー部12hとを設け、ゲート12eから溶融樹脂をキャビティ11b、12b内へ射出する射出工程において、キャビティ11b、12b内への溶融樹脂の充填が完了した後に、オーバーフロー部12hの容積に対して所定割合の容積だけ溶融樹脂がオーバーフローした時点で射出工程を終了する。

(もっと読む)

金型装置

【課題】 主型の中央部に固定される中央金型部を組み付けの基準として、周囲に複数の金型部を簡単に位置決めして移動しないようにして固定作業ができる。

【解決手段】 主型20の片面の中央部に固定される平面視四角形状をした中央金型部Aの外周に主型20の片面に沿わせた状態で複数の金型部を配置して構成する金型装置である。中央金型部Aの四隅部の外側にそれぞれ隅金型部21を配置すると共に隣接する隅金型部21間に中央金型部Aの各辺の外側に沿って中間金型部22を配置する。中央金型部Aの隅部と隅金型部21のいずれか一方に凹部23を、いずれか他方に突部24を形成して凹部23と突部24を嵌め合わせるか、又は/及び、上記中央金型部Aの辺と中間金型部22のいずれか一方に凹部23を、いずれか他方に突部24を形成して凹部23と突部24を嵌め合わせる。

(もっと読む)

管継手の製造方法

【課題】

不織布層と合成樹脂層とをそれぞれ均一の厚さに形成できるような、合成樹脂複合成形品の製造方法の提供。

【解決手段】

不織布13からなる不織布層11aと、該不織布層11aに積層される合成樹脂からなる合成樹脂層11bとを有するとともに、その厚み方向に凹凸を有する合成樹脂複合成形品11,40の製造方法であって、シート状の不織布13を、上記成形品中の不織布層11aの凹凸形状に対応する凹凸形状に成形する不織布成形工程と、該不織布成形工程で成形された不織布上に、上記成形品中の合成樹脂層の凹凸形状に対応する形状の合成樹脂を成形する合成樹脂成形工程とを有する合成樹脂複合成形品の製造方法。

(もっと読む)

成形機

【課題】 カーボンと樹脂とを含んだ粉末状の成形原料を用いて、その両面に複数の溝をもつ板状の成形品を加熱圧縮成形により成形する成形機において、成形品の密度を均一にし、生産性を高める。

【解決手段】 前記成形原料を用いて、前記板状の成形品を加熱圧縮成形により成形する成形機において、可動ダイプレート2の移動によって移動可能な複数の金型をもち、隣接する金型同士で成形空間をそれぞれ形成して、各成形空間で成形品を成形可能な構成をとり、前記金型同士の対向面のいずれか一方に、底面に複数の突条15を形成した凹部14を設け、前記金型同士の対向面の他方に、凹部に入れ/出し可能であり、その表面に複数の突条13を形成した凸部12を設けて、凹部に凸部が所定量入り込み、かつ、前記金型同士のPL面の間隔が、成形品の厚みよりも所定量大きい状態で、前記金型同士の凹部と凸部とで形成される空間内の前記成形原料を、各金型を振動させることで振動させる。

(もっと読む)

医療用シリンジのプランジャを製造する方法および器具、それによって獲得されるプランジャ、ならびに医療用シリンジ

医療用シリンジのプランジャを製造する方法で、このようなプランジャ(3)は少なくとも2つの部品、すなわちプラスチック製の長手方向のプランジャ本体(4)と、プランジャ本体(4)の前端に設けられ、プランジャ本体(4)のプラスチックより軟質のプラスチックで構成されたピストン本体(5)と、で構成される方法であって、このようなプランジャ(3)、または少なくともその部品(36)が、最初にピストン本体(5)を、次にプランジャ本体(4)、または少なくともこのプランジャ本体(4)の部品(37)を射出成形によって製造することによって形成され、プランジャ本体(4)、またはその上記部品(37)が、ピストン本体(5)に対して射出されることを特徴とする方法である。  (もっと読む)

(もっと読む)

脱型受取装置及び脱型方法

【課題】金型内の環状成形品を脱型する際、環状成形品への傷付着を防止し得ると共に、環状成形品の表裏反転による不良発生を防止すること。

【解決手段】中金型26の上方からキャビティ孔26h内の環状成形品1にエアを吹付けることで、成形品1が脱型される。脱型された成形品1は、受ピン部55に受取られる。脱型の際、キャビティ孔26hと受ピン部55との間に、成形品1がキャビティ孔26hから脱型でき、かつ、環状の成形品1が表裏反転しない程度の空間が形成されている。エアの吹きつけにより成形品1が表裏反転しようとすると、該成形品の一部が受ピン部55にあたって、表裏反転が防止される。

(もっと読む)

布張り中空成形品の製造方法

【課題】 パネルの表面に張った装飾布の周辺部が剥がれたり、また、特に毛足の長い装飾布であっても長い毛足部が周縁部分からはみ出すことがなく、外観性にすぐれた布張り中空成形品の製造方法を提供する。

【解決手段】 熱可塑性プラスチックからなる中空構造の成形品をブロー成形する方法である。熱可塑性プラスチックをブロー成形してなる中空構造のパネル1の意匠面をなす表面に、その周縁部分より中空部側に低くした布張り面2を形成する。周縁部分と布張り面2との境に、中空部側に窪む溝部3を形成して周縁部分を布張り面に対して突出する縁取部4とする。縁取部4で囲まれた布張り面2に装飾布5を張り付ける。装飾布5は、ブロー成形時に一体成形する。

(もっと読む)

光学素子の製造方法及び製造装置

【課題】 二以上に分割した成形型を順に離型するときの時間間隔を制御することにより、大量生産される成形品の面精度を均一化することができる光学素子の製造方法及び製造装置を提供する。

【解決手段】 二以上に分割した成形型により光学素子を成形する光学素子の製造方法及び製造装置において、二以上の成形型を順に離型するときに、第n番目(例えば第1番目)の成形型の離型完了時点を基準として、所定時間t1を経過した時点S2で第n+1番目(例えば第2番目)の成形型の離型を開始するようにしてある。また、第n番目の成形型の離型工程中に発生した引張応力がほぼ最大となった時点P1を、前記離型完了時点とする。

(もっと読む)

ジョイントブーツの製造方法

【課題】外周面と内周面とが異形状である大径側取付部を有するジョイントブーツを精度良く製造する。

【解決手段】大径側取付部2の製品形状をなす第1部分12と、小径側取付部4の製品形状をなす第2部分13と、両部分12,13を連結する第3部分14とからなる筒状のパリソン15を成形材料で射出成形し、パリソンの冷却後、第1部分と第2部分と第3部分のうち第3部分14だけを径方向外方側から加熱装置Bで設定温度に加熱し、その後に、第3部分14を外型51で覆い、第3部分の内周面に気体を噴射し、外型に第3部分を押し付けて蛇腹部5をブロー成形する。

(もっと読む)

中空成形品の成形金型および成形方法

【課題】 キャビティ内にランナとゲートを介して溶融樹脂とともにガスを注入して中空成形品を成形する場合には、中空成形品にシルバーストリーク等が発生しやすいので、前記とは異なる中空成形品の成形を採用するとともに、中空成形品の中空部に連通する連通孔があるとメッキ等の際に不良品が発生するので、中空部に連通する連通孔を閉塞することのできる中空成形品の成形金型および成形方法を提供する。

【解決手段】 固定金型12と可動金型13の間に形成されるキャビティ16に射出された溶融樹脂Mにガス通気口18aからガスGを注入する中空成形品Pの成形方法において、ガス通気口18aからキャビティ16内に射出された溶融樹脂Mに直接ガスGを注入して中空部P1を形成し、溶融樹脂Mの冷却固化の進行とともにガス通気口18aからガスGを排出し、キャビティ内に射出された溶融樹脂Mの一部によりガス通気口18aと中空部P1との連通を閉塞させる。

(もっと読む)

クッションパッドの製造方法、及びこれに用いる金型

【課題】 裏面の補強シートを、下型または中子型の内壁に沿ってインサートとして配置する工程を含むクッションパッドの製造方法、及びこのための金型において、成形時に補強シートと金型内壁との間に垂れ落ち(浮き)が生じ発泡樹脂液が回り込むことによる不具合を防止できるものを提供する。

【解決手段】下型11の内壁の底面に、中子型12の内壁にまでほぼ達するシート支持ピン17を設けて、マトリクス状に配列しておく。特には、中子型12の稜線部18の内側の屈曲部にて、補強シート22を中子型12の内壁へと押し付けることで垂れ落ちを防止する。シート支持ピン17は、型開きの際の下型11と中子型12との間の回動方向に沿った方向に配し、樹脂発泡体21に引っ掻(か)きによる破れが生じるのを防止する。さらに、補強シート22には、中子型12の稜線部18に接する個所に、曲げ剛性を緩和するための抜き部24を設けておく。

(もっと読む)

細胞観察用チップの製造方法及び当該製造方法によって製造された細胞観察用チップ

【課題】生産性およびコストの面において有用である、樹脂材料の射出成形によって製造された細胞観察用チップを提供する。

【解決手段】細胞観察用チップは、第1の領域と、第2の領域と、前記第1の領域と第2の領域との間を連通する微細通路を有する流路部とを備えた細胞観察用チップであって、少なくとも前記流路部を熱可塑性エラストマー樹脂により射出成形し、前記流路部は微細な凹凸を有するものである。このような構成により、微細な凹部を有する金型で隅々の部分まで樹脂材料を充填し、生産性およびコスト面において有用な細胞観察用チップを提供することができる。

(もっと読む)

情報記録媒体及び情報記録媒体用基板成形金型

【課題】 スペーサー等を用いずに安定した集積が可能な情報記録媒体を提供すること。

【解決手段】 中央部分に設けた中心孔12と、表裏両面に情報信号面が形成されたディスク状の基板11からなる情報記録媒体10であって、基板11は、表(A)面のクランプ領域16aに設けられたスタックリブ13と、裏(B)面のクランプ領域16bに設けられたスタックリブ14とを有している。スタックリブ13及びスタックリブ14は、基板11と一体に成形され、断面テーパ形状を有し、更に、スタックリブ13の径はスタックリブ14の径より小さく、他の情報記録媒体を重ねたときに、互いに嵌合するように形成されている。

(もっと読む)

空気入りタイヤ及びタイヤ成形用金型

【課題】ブロックに閉口カーフを設けた空気入りタイヤにおいて、氷上性能を維持しながら、閉口カーフの雪詰まりを抑制し、雪上性能を改善することが可能な空気入りタイヤ及びタイヤ成形用金型を提供する。

【解決手段】トレッド面1に溝2,3により区画されたブロック4を形成し、その接地表面5に両端が溝2,3から離間した閉口カーフ6bを設けた空気入りタイヤであり、閉口カーフ6bの壁面7の表面粗さを3μm以下にしている。

(もっと読む)

刻印機能付き真空成形装置

【課題】 装置構成を複雑化することなく、ロゴ周りにバリが発生するのを抑えることのできる刻印機能付き真空成形装置を提供する。

【解決手段】 外表面に部分的に窪み15が形成された凸状の成形金型16と、窪み15に対して接離自在に設けられ、窪み15との対向面17Aに文字・記号等を模った刻印部17Bが突出して形成された刻印金型17とを備え、予め表面に絞模様が付けられたシート状部材10Aを成形金型16で真空成形しながら、刻印金型17を窪み15に接近させてシート状部材10Aの表面に押し付けることにより、刻印部17Bによってシート状部材10Aの表面に文字・記号等を刻印する真空成形装置であって、刻印金型17には、窪み15との対向面17Aの周縁に段付き部28が設けられている。

(もっと読む)

スクリード形成方法

継続的、周期的に熱可塑性材料を緩衝材に形成するスクリード形成方法を開示する。

(もっと読む)

(もっと読む)

横穴付きマイクロ針の製造に使用するための方法および型

【課題】横穴付きのマイクロ針を製造するのに使用される新規なモールド及び方法を提供する。

【解決手段】横穴付きのマイクロ針が、適切に形作られたマイクロ針製造用モールド(40)から製造される。マイクロ針製造用モールドベース(32)が、複数のマイクロ針製造用モールド凹所(30)を備えて製作される。マイクロ針製造用モールドベース(32)の1つの表面が、シード層(34)で被覆される。マイクロ針製造用モールドベース(32)は、2枚のマイクロ針製造用モールドシート(24、26)を含んでおり、2枚のマイクロ針製造用モールドシート(24、26)は、マイクロ針製造用モールドシート(24、26)の一方の内表面へとアクセスできるように、分離される。横穴形成チャネル(38)が、内表面の一方に、該当のモールドシート(24)内の凹所(30)に交差して形成される。2枚のマイクロ針製造用モールドシート(24、26)が再び一体に配置され、一体のマイクロ針製造用モールド(40)として接合される。マイクロ針が、凹所(30)内およびシード層(34)を有する表面上へとマイクロ針層(44)を堆積させることによって、凹所(30)内に形成される。マイクロ針層(44)は、横穴形成チャネル(38)が凹所(38)と交差している場所である横穴形成孔(42)には堆積することができず、これによって成型されたマイクロ針(52)に横穴(46)がもたらされる。

(もっと読む)

金型成形管状部材及び蠕動ポンプのための方法及び装置

蠕動ポンプ(10)と管状部材(18)からなるシステムが提供される。蠕動ポンプ(10)は管状部材(18)を圧縮して管状部材(18)内の液体を所望の方向に押出すように動作する。管状部材(18)は金型成形され、これにより予測可能な一定の流量を可能にする。 (もっと読む)

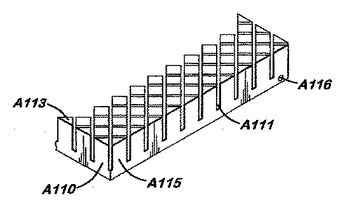

カプセル製品用定盤

定盤(1)がガス状で排出されるよう構成される場合に、カプセル製品および同様な製品処理において迅速な排出と利用の可能な定盤(1)が設けられる。該定盤(1)には、基盤プレート(2)、該基盤プレート(2)を貫通して通じるよう構成される少なくとも1本の排気管(11)ならびに該基盤プレート(2)との間で各ガス排気管(11)と通じる高圧空間(9)を生み出すよう該基盤プレート(2)とは別に間隔をおいて配置される支持プレート(3)が含まれる。該定盤(1)には、さらに、支持プレート(3)の高圧空間(9)から遠い表面に形成される第1配列溝(14)が含まれ、そこには複数のメサ(15)が該溝中間の支持プレート面領域に定められるとともに、複数の孔(19)が該溝(14)に位置してその各々は支持プレート(3)を貫通する。

(もっと読む)

(もっと読む)

分岐した流体充填チャンバーを組み込んだ底部構造を有する履物

【課題】圧縮が進行すると剛性が高くなる履物用チャンバーを提供する。

【解決手段】履物用の流体を充填したチャンバー及び前記チャンバーを製造する方法を開示する。前記チャンバーは履物の底構造の中に組み込むことができ、中央部分およびこの中央部分から外側に向かって延びる複数の分岐部を含む。前記分岐部は前記中央部分と流体的に連通しており、第一の表面、第二の表面および側壁で形成される。前記側壁は前記チャンバー内に前記流体を封止するために前記第一の表面および第二の表面と結合されており、前記第一の表面の内部と前記第二の表面の内部とを結合するための内部接続は全体的に使用されない。チャンバー内の流体は、周囲の大気圧とほぼ等しい圧力の空気であってもよい。

(もっと読む)

821 - 840 / 844

[ Back to top ]