Fターム[4F202CK12]の内容

プラスチック等の成形用の型 (108,678) | 型の構成 (12,065) | 型の主成形面 (4,096) | 成形面の形状の変更 (3,140)

Fターム[4F202CK12]の下位に属するFターム

型抜きのための(←離型のための) (317)

材料の均一充填のための (445)

成形空間の容量変更のための (767)

成形面を仕切るための(←仕切板) (245)

成形品の位置決めをするための (307)

多種類用のための (215)

Fターム[4F202CK12]に分類される特許

741 - 760 / 844

スタンパ、金型及び光ディスク基板の製造方法

【課題】サイクルタイムを短くした生産効率の高い光ディスク基板の製造方法において、厚さ分布が均一な基板を複製できるスタンパを提供すること。

【解決手段】円環状の基体11の厚さが外周部14と内周部13との差が5μm以上になるように内周部13から外周部14の方向に向かって増加する形状を有するスタンパ10。このスタンパ10を取り付けた金型により成型された光ディスク基板の記録領域の厚さ分布は、厚さの最大値(Smax)と最小値(Smim)との差(Smax−Smim)が10μm未満となり、特に、多層型光記録媒体用のディスク基板として用いることができる。

(もっと読む)

多色成形品及びその成形方法

【課題】複数のキャビティを区画する分割バーを内装した成形金型を使用して成形する多色成形品及びその成形方法であって、従来必要とした突起のカット除去工程を廃止し、かつパネルに対する合わせ精度を高める。

【解決手段】ドアトリム(二色成形品)10は、異なる2つの樹脂成形品(ドアトリムアッパー20、ドアトリムロア30)の接合部に沿う境界溝部17を介して一体化されている。そして、境界溝部17における端末17aの溝部底面に切欠部18を形成することで、パネル側に向く突起aの形成を回避する。そのために、境界溝部17の端末17aにおいて、成形上型41と分割バー51とを縦パーティング構造で突き合わせ、分割バー51の端末51bにおける溝部54内にパーティング用突起414aを収容してシールを行なう。

(もっと読む)

発泡シート部材、これを生産するためのモールドおよびモールドを製造するための方法

【課題】発泡シート部材、これを生産するためのモールドおよびモールドを製造するための方法

【解決手段】複数の山部分および複数の谷部分を組み込む座席表面部材を有する改良されたシート部材が開示されている。好ましくは、複数の山部分および複数の谷部分は、座席表面部材のもっとも外側の表面に組み込まれる。「もっとも外側の表面」という用語は、シート部材の占有者によって接触されおよび/または占有者をサポートする座席表面部材の区域を含むことが意図され、また、例えば、トリムカバーを取り付けるための構成部材が配置される溝またはトレンチは含まない。そのようなシート部材を生産するためのプロセスおよびモールドもまた、記載されている。

(もっと読む)

プラスチック光学素子及びその成形方法

【課題】複雑な金型構造も高価な成形設備も必要とせず、低圧での多数個取りが可能となるような成形方法を提供し、非光学面のみにヒケを誘導することにより内部歪みの少ない光学素子を提供すること。

【解決手段】少なくとも1つ以上の光学面を持つキャビティに軟化温度以上の熱可塑性樹脂材料を射出充填し、軟化温度以下に冷却した後型開きして取り出すプラスチック光学素子の成形方法において、光学面にヒケが発生しない限界保圧をaとし、非光学面にヒケが発生しない限界保圧をbとしたときに、非光学面に少なくとも1つ以上の凸形状を有するキャビティに樹脂を充填する際の保圧cをa<b<cの範囲内とするように構成する。

(もっと読む)

プレス成形装置、このプレス成形装置を用いたプレス成形方法およびこのプレス成形装置により形成された樹脂成形品

【課題】大型化を招くことなく、一度の成形工程で複数の成形品を所望の形状に形成することができるプレス成形装置、これを用いたプレス成形方法およびこのプレス成形装置により形成された樹脂成形品を提供する。

【解決手段】開閉可能に対向して設けられた一対の対向金型3、4を有しかつその間に樹脂材料Rが供給される対向空間を形成するプレス金型2と、樹脂材料Rを加熱しおよび冷却する温度制御手段7と、加熱された樹脂材料Rにプレス金型2を介してその開閉方向に沿って加圧する加圧手段5、6とを備えたプレス成形装置1である。両対向金型3、4との間に、少なくとも一つ以上の中金型8が配置され、中金型8は、両対向金型3、4に対向する少なくとも一方の表面に転写面11を有し、転写面11は、対向空間の一部を構成し、対向空間は、プレス金型2の開閉方向に対して直列を為すように少なくとも二つ以上形成される。

(もっと読む)

成形用金型及びその製造方法

【課題】

成形用金型において、成形品の離型性と表面性とを確保可能な技術の提供。

【解決手段】

被成形材を充填する空間部を形成する金型部材の面を、表面粗さを細かくするめっき処理などの第1の表面処理と、該第1の表面処理による表面粗さを粗くして約0.4Sから1.0Sの範囲とするブラスト加工などの第2の表面処理とを施して構成する。

(もっと読む)

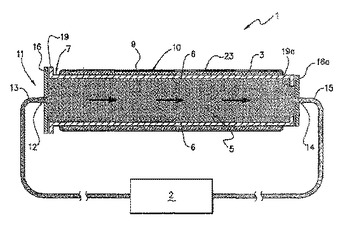

複合材料管の製造

繊維強化複合材料から形成される管を製造するための装置において、内部のマンドレル空洞(5)と、繊維強化材料(9)により巻き付けられて、複合材料の積層体(10)を形成する外表面(7)とを有する細長状中空マンドレル(3)と、異なる温度の伝熱流体がマンドレル空洞(5)を通って循環し、温度が上昇した流体が循環する場合、熱が複合材料の積層体を硬化あるいは形成するために、流体から複合材料の積層体に向けてマンドレル(3)を通って伝わることを可能にするための流体流れ手段(11)と、を備えている。  (もっと読む)

(もっと読む)

LED用リードフレーム及びそのインサートモールド加工に用いる射出成形金型

【課題】LED用リードフレームのアウターリードを射出成形金型の収納溝に収納する場合に収納位置不良が生じることがなく、かつ、LED用リードフレームのバリ欠落による金属粉が発生しないとともに、LED用リードフレームのアウターリードについて溶融樹脂の漏れが生じないLED用リードフレームを提供すること及びLED用リードフレームのインサートモールド加工に用いる射出成形金型を提供する。

【解決手段】ダイパッド部1及びインナーリード部2など中央部分を上面にバリが生じるように、アウターリード3,4の周辺には下面にバリが生じるように、金属材料を正方向と逆方向から打ち抜くとともに、リードフレームのインサートモールド加工を行う金型には、リードフレームの周辺部のダレ形状に対応したR部を設けた。

(もっと読む)

吸音体及び吸音構造体並びに吸音体の製造方法

【課題】 生産性及び品質安定性に優れ、かつ、一定の周波数帯の騒音のみを吸音することのできる吸音体の製造方法の提供を目的とする。

【解決手段】 裏面に形成されたスキン層と、このスキン層に挟まれ多数の空隙を備えた空隙層とを有し、一方のスキン層を貫通し他方のスキン層まで到達しない深さの孔を複数形成した吸音体であって、前記孔を前記空隙層に連通させるとともに、前記孔の底部を入射音を乱反射させる形状とした。前記底部の断面形状は、三角形状、波形状、凹凸状、円弧状及び不定形状のいずれかとするとよく、前記底部と孔軸線とのなす角を、30°〜80°の範囲内とするとよい。

(もっと読む)

エアバッグドア部付き内装品及びその成形方法

【課題】 表面に隆起や落ち込みがなくて見映えのよいエアバッグドア部を有する内装品を容易に成形する。

【解決手段】 破断予定部23を形成するための溝形成刃39(切り込み溝形成手段)をキャビティ31内から後退させた状態で、キャビティ31に溶融樹脂を充填圧をかけながら充填した後、この充填圧を除去し、溝形成刃39をキャビティ31内に進出させて切り込み溝21を形成し、溝形成刃39を上記切り込み溝21から後退させた後、キャビティ31内に圧力をかけて保圧状態とし、切り込み溝21を構成する側面21a同士が接した破断予定部23を形成する。

(もっと読む)

吸音体の製造方法及びこの製造方法によって得られる吸音体並びに吸音構造体

【課題】 生産性及び品質安定性に優れ、かつ、一定の周波数帯の騒音のみを吸音することのできる吸音体の製造方法の提供を目的とする。

【解決手段】 表裏面に形成されたスキン層と、このスキン層に挟まれ多数の空隙を備えた空隙層とを有し、一方のスキン層を貫通し他方のスキン層まで到達しない深さの孔を複数形成した吸音体の製造方法であって、固定型、移動型及びキャビティ内に出没自在に設けられた少なくとも一つのピンを備えた金型を準備し、前記キャビティに樹脂材料を充填して前記吸音体を成形する過程で前記ピンを前記キャビティ内に突出させ、前記吸音体の成形と同時に前記孔を形成する工程

を有する方法とした。

(もっと読む)

樹脂成形品及びその成形方法

【課題】 部品をインサート成形する場合において、反応ガスにより発生する樹脂のフクレや変形、クラック等を確実に抑制する。

【解決手段】 部品3が樹脂部2A,2Bにインサート成形されてなる樹脂成形品1である。樹脂部2A,2Bには、部品3の表面に到達するガス抜き孔5が貫通形成されている。成形に際しては、金型6に部品3表面に当接するコアピン8を設け、金型6内に樹脂を充填した後、コアピン8を引き抜くことでガス抜きを行う。樹脂は熱硬化性の樹脂であり、部品3は例えば希土類金属磁石である。

(もっと読む)

樹脂シートの製造方法

【課題】成型用樹脂基材の表面に成型用凹版にて微細パターンを転写成型後に、その転写成型された樹脂基材を成型用凹版から離型する前にて、その転写成型された樹脂基材を急激に冷却し、成型用凹版から離型、離版させる時に生じるムラを無くす微細パターン成型樹脂製品の製造方法を提供する。

【解決手段】プレス式転写成型手段によりプラスチック板等の樹脂基材の表面に成型用凹版の微細なパターンを押圧プレスして転写成型する微細パターン成型樹脂製品の製造方法において、微細なパターンを押圧プレスして転写成型した後に、成型用凹版の押圧プレスを継続した状態にて、樹脂基材の裏面に急冷手段を用いて該樹脂基材をその裏面側から急冷しながら成型用凹版から離型することにより、樹脂基材表面に離型ムラが発生するのを回避する。

(もっと読む)

自動車用内装部品及びその製造方法

【課題】自動車用内装部品の軽量化及びコストダウンを図るとともに、側突時の安全対策を図る。

【解決手段】ドアトリム10におけるドアトリム本体20は、軽量で保形性を有する発泡樹脂基材21と、その内面側の一部に一体化される樹脂モールド部23とから構成され、樹脂モールド部23の一部の周囲に意図的、かつ強制的に樹脂バリを漏出させ、補強バリ部30を形成することで樹脂モールド部23の支持を強固にするとともに、側突時、樹脂モールド部23のシャープエッヂを補強バリ部30により回避するとともに、補強バリ部30を意図的、かつ強制的に作り出すことで成形精度を高める。

(もっと読む)

成形方法

【課題】 部品をインサート成形する場合において、固定ピン等を用いることなく位置ずれを確実に抑制する。

【解決手段】 金型1のキャビティ内に配置された部品2を樹脂によりインサート成形するに際し、所定の金型面1aに設けられたガイド3により部品2を位置決めするとともに、部品2に対してガイド3が設けられた金型面1aに向かって樹脂の流れによる力が加わるように樹脂を注入する。具体的には、部品2のガイド3が設けられた金型面1aと対向する面を高さ方向の基準h0として、部品2の重心の高さ以上の位置から樹脂を注入する。

(もっと読む)

現像剤搬送スクリュー

【課題】 現像剤搬送スクリューの製作容易化によるコスト低減。

【解決手段】 半径方向への2分割型抜きを行った際に、型合わせ面(型分割面)が平面となるスクリュー歯の軸直角断面形状の提供。

(もっと読む)

樹脂製リング形状品及びその射出成形方法

【課題】 樹脂製リング形状品を射出成形する場合にウェルドラインの発現を抑えて、成形されたリング形状品の意匠性を向上させる。

【解決手段】 コーナー部を有するリング形状のキャビティ13を備え、射出成形時に熱可塑性樹脂Rが上記キャビティ13内で互いに逆向きに流れ、その一方の流れがコーナー部に対応するキャビティ13のコーナー部を越えて他方の流れと合流する合流部23がキャビティ13のコーナー部に接近した位置になるようにゲートの位置を設定するとともに、キャビティ13のコーナー部外周縁部に合流部23から熱可塑性樹脂Rの他方の流れ方向下流側の延長線上に位置するように樹脂導入空間部21が絞り部21aを介して設けられた成形型を用意する。成形型のキャビティ13内にゲートより射出された熱可塑性樹脂Rを合流部23で合流させた後、樹脂溜まり部21に導入する。

(もっと読む)

レンチキュラー効果印刷物及びその屈折部形成用の成形型

【課題】立体視部分と変化視部分とを混在配置して形成することができるレンチキュラー効果印刷物を提供する。

【解決手段】レンチキュラー効果印刷物1は、立体視用の縦条のレンチキュラーレンズ5pを形成した屈折部5と、この屈折部5と対応する立体視用の印刷画像4pを形成した画像部4とを立体視用の関係位置に配置固定して構成され、上記屈折部5にはその一部の部分Mに変化視用の横条のレンチキュラーレンズ5mを一体に形成し、かつ、同屈折部5の上記一部の部分Mと対応する画像部4の部分には変化視用の画像4mを変化視用の関係位置に一体に形成したものである。

(もっと読む)

成膜成形体の製造方法および製造装置

【課題】 成膜成形体を一連の型成形によって成形するにあたり、型圧を付与する金型を型表面に沿う方向に移動させることなく成形するようにする。

【解決手段】 成形体4を型成形するための型面1a、2aが形成された第一、第二金型1、2と、成膜装置5が設けられた第三金型3とを備え、成形体4が成形された後の成膜工程では、第二金型2を型合わせ領域から外した状態にして第一、第三金型1、3を型合わせして成膜するようにして、型圧を付与する第一金型1を離接方向の移動だけで良いようにする。

(もっと読む)

携帯電話機用操作部品の製造方法及びその製造方法に用いられる製造装置

【課題】 模様材とメッキとで加飾された携帯電話機用の操作部品を製造する場合に、製造工数の削減及び製造工程の簡素化を図り、操作部品のコストを低減する。

【解決手段】 成形用金型2の固定型4と可動型5との間にスライド型6を配置する。スライド型6に支持材を保持させる。固定型4と可動型5とを型閉じすることにより、スライド型6と可動型5とでキャビティSを形成するとともに、キャビティS内に模様材を配置する。その後、キャビティS内に溶融樹脂材を射出して、模様材が付された下側操作ボタンを有する中間成形品を得て、この中間成形品をスライド型6に保持させる。固定型4と可動型5とを型開きした後、スライド型6を移動させて再び型閉じし、中間成形品の上側操作ボタンをメッキ装置の真空釜で覆う。メッキ装置により上側操作ボタンにメッキを施して操作部品を得る。

(もっと読む)

741 - 760 / 844

[ Back to top ]