Fターム[4F202CN01]の内容

プラスチック等の成形用の型 (108,678) | 加熱、冷却 (4,153) | 加熱 (1,076)

Fターム[4F202CN01]に分類される特許

21 - 40 / 1,076

熱成形用の装置と成形方法

【課題】 熱成形の賦形から離型の過程において、賦形体を高速で加熱し、あるいは高速で加熱すると共に冷却行程に賦し、特に賦形前の予熱シート温度以上の高温で熱処理を行って離型する熱成形を高速で効率良く連続的に行うことのできる熱成形装置と成形方法を提供する。

【解決手段】

熱可塑性樹脂シートの成形装置において、熱媒体を噴射するか又は赤外線を照射する手段により、成形型に固定されている樹脂シートの賦形体の加熱と冷却の少なくとも一方を行うように構成し、更に成形型として、熱浸透率(kJ/m2s1/2K)が0.01〜15である材料によりなる表面層と、この層の全展開面に広がる発熱手段か、又はこの層の展開面方向の熱移動を促進する手段を有する構成のものを用いる。

(もっと読む)

樹脂成形品の製造方法

【課題】複数の層の樹脂による積層体の部分を含む樹脂成型品を製造する場合であっても、各層の樹脂の厚みを正確かつ容易に制御できる樹脂成型品の製造方法を提供する。

【解決手段】隣り合うように並べられた2つのTダイ28の押出スリット34それぞれから、シート状パリソンが単層で押し出され、この2枚の単層シート状パリソンが接着されて積層体を形成する。各シート状パリソンの厚みは、Tダイ28のスリットからの押出速度や、調整ローラ30の回転速度などにより精密に調整できるようになっている。このため、少なくとも2層の樹脂による積層体を成型する際にも、この積層体における各層の厚さを個別に、正確かつ容易に調整することができる。

(もっと読む)

成形品の成形方法

【課題】微小な高アスペクト比の凹凸部を有する成形品の成形方法であって、成形品を金型から変形なく簡単に安全に取り出すための成形方法を提供する。

【解決手段】アスペクト比が0.5以上20.0以下、長さ(L)が50μm以上1000μm以下である微小な凹凸部を有する成形品の成形方法であって、(i)樹脂を200℃以上350℃以下の温度範囲まで加熱し溶融する工程、(ii)溶融樹脂を、100℃以上250℃以下に保たれた下金型の上に塗布する工程、(iii)塗布した溶融樹脂を上金型と下金型との間に挟持し、0.1MPa以上30MPa以下で加圧し、5秒〜200秒間保持して成形する工程、および(iv)40℃以上200℃以下の温度範囲まで降温して金型より成形品を取り出す工程、を含み、上金型と下金型のどちらか一方に任意の形状を成形するための金型、もう一方に金型より取り出す時に成形品を保持する加工がされた金型を用いる。

(もっと読む)

熱成形用の装置と成形方法

【課題】 熱成形の賦形から離型の過程において、賦形体を高速で加熱し、あるいは高速で加熱すると共に冷却行程に賦し、特に賦形前の予熱シート温度以上の高温で熱処理を行って離型する熱成形を高速で効率良く連続的に行うことのできる熱成形装置と成形方法を提供する。

【解決手段】

熱可塑性樹脂シートの加熱板による予熱と圧空成形を可能に装備した熱成形装置において、冷却手段を成形型周辺に配置して、加熱板の上昇離反後に成形型の上部に対して上記冷却手段を進退させるか、又は成形型を上記冷却手段の下部に進退可能にして、上記冷却手段から冷却媒体を噴射して上記樹脂シートの賦形体を冷却するように構成し、更に成形型として、熱浸透率(kJ/m2s1/2K)が0.01〜15である材料により成る表面層と、この表面層の背後に接してこの層の全展開面を定常的に均一な温度に調整する手段を含む構成のものを用いる。

(もっと読む)

プラスチックレンズ用成形型

【課題】縁摺加工の精度をより一層高くすることが可能なプラスチックレンズ用成形型を提供する。

【解決手段】眼鏡用プラスチックレンズのレンズ面を成形する型となる第1、第2のモールド部材3,4を備える。第1、第2のモールド部材3,4の相対的な移動を規制するガスケット2を備える。第1のモールド部材3と第2のモールド部材4とのうちいずれか一方のモールド部材におけるレンズ面の中心部分と対応する外面には、このモールド部材を縁摺加工装置に取付けるための連結部12が設けられている。

(もっと読む)

熱硬化性樹脂の注型成形方法及び注型成形用金型

【課題】均熱性に優れ、外観上のムラ及び機械物性の分布が発生しない良好な成形品を作製しうる注型成形用金型を提供する。

【解決手段】熱硬化性樹脂を加熱して硬化させ所望の形状に成形するための注型成形用金型において、熱硬化性樹脂が注入される空間が形成されるよう対向して配置された一対の金型表面部材と、該一対の金型表面部材の外側に配置され、輻射線を放出可能であり、上記輻射線により上記一対の金型表面部材を介して上記熱硬化性樹脂を加熱し硬化させる少なくとも1つの輻射熱源と、上記一対の金型表面部材の外側面に配置され、上記輻射熱源からの輻射線を吸収する輻射線吸収手段と、を設け、上記輻射線吸収手段の表面上の単位面積あたりの面積平均放射率を、上記輻射熱源からの照射強度が小さい程高く、照射強度が大きい程低く設定する。

(もっと読む)

加熱装置、加熱方法、成形装置及びプラスチック成形品の成形方法

【課題】光源からの光を被照射面に均一に照射し、被照射面を均一に加熱することができる加熱装置及び加熱方法、並びに、転写率や生産性などを向上させることができる成形装置及びプラスチック成形品の成形方法の提供を目的とする。

【解決手段】加熱装置1は、断面形状が正方形のライトパイプ2と、このライトパイプ2と連結され、断面形状が正方形のライトボックス3と、このライトボックス3内に収容される光源4とを備えている。

(もっと読む)

射出成形による樹脂成形歯車の製造方法

【課題】収縮による歯車精度の悪化を伴うことなく、歯部への加圧状態を維持することが可能となる射出成形による樹脂成形歯車の製造方法を提供する。

【解決手段】リムの外周面に形成された歯部と、リムの内周面に延在するウェブと、ウェブの少なくとも一部に接合し中心軸の心部に形成されたボスに配設されたゲート部と、

を有する樹脂成形歯車を、射出成形によって一体成形する樹脂成形歯車の製造方法であって、

合成樹脂として溶融温度がTm℃の合成樹脂を用い、樹脂成形歯車を形成する金型のキャビティ内に、溶融温度Tm℃のもとで溶融した樹脂を射出充填する工程と、

ゲート部の固化時に、ウェブの肉厚中心温度T1を(Tm−20)℃以上、(Tm+20)℃以下で、歯部の表面温度T2を(T1−50)℃以下とする工程と、

キャビティ内の成形品表面温度がTm℃以下になるように冷却する工程と、を有する構成とする。

(もっと読む)

成型装置および同成型装置による成型方法

【課題】金型における成型部の耐久性を確保しつつ簡単な構成で成型部を加熱することができる成型装置および同成型装置による成型方法を提供する。

【解決手段】成型装置100は、成型対象とるなる製品PRを成型加工する第1金型110と第2金型120とを備えている。第1金型110および第2金型120は、互いに対向する面の中央部に第1成型部111および第2成型部121が形成されている。第1成型部111および第2成型部121は、製品PRの表面形状に対応する3次元形状がそれぞれ形成されている。第1金型110および第2金型120における第1成型部111および第2成型部121の各周囲には、断熱絶縁体113,124が設けられている。また、第1金型110および第2金型120は、入出力電極132,133を介して給電装置136が接続されているとともに、連結電極134,135によって電気的に接続または切断可能に連結されている。

(もっと読む)

モールド金型及びこれを備えた樹脂モールド装置

【課題】金型表面温度の調整をきめ細かくかつ所定の温度範囲内に調整可能なモールド金型を提供する。

【解決手段】上型チェイス5及び下型チェイス10と上型インサート7及び下型インサート11の少なくともいずれか一方にキャビティ凹部11bに近い側から冷却装置14と第二の加熱装置15がこの順に設けられ、キャビティ凹部11bの近傍に第二の温度センサ11cが設けられている。

(もっと読む)

圧力均一化装置及びそれを用いたプレス製品の製造方法

【課題】プレス成型用の熱盤から成形型に加わる圧力を均一化させる。

【解決手段】圧力均一化装置100は、プレス成型用の熱盤と成形型との間に設けられる。圧力均一化装置100は、熱盤側に配置される押側部材110と成形型側に配置される熱盤側に開口した凹部121が形成された受側部材120とを備える。押側部材110は、受側部材120の凹部121に、凹部121に収容された流体16を封じると共に流体16を介して熱盤からの圧力を受側部材120に伝えるように嵌め入れられている。

(もっと読む)

ワーク成形金型

【課題】金型の成形面の温度を成形する樹脂の脱型温度以上まで、迅速かつ均一に昇温させるとともに、加熱した金型の冷却時間を早めることで、ワーク成形のサイクルタイムを早めることができるワーク成形金型を提供すること。

【解決手段】ワーク成形金型10は、加熱及び冷却によりワークを成形する一対の成形型(第1成形型11及び第2成形型12)と、冷却手段(冷却パイプ131及び冷却パイプ141)を有し、一対の成形型の各成形面の裏面側にそれぞれ配置された一対の冷却型(第1冷却型13及び第2冷却型14)と、を備え、一対の成形型の加熱時には、一対の成形型と一対の冷却型とが離間した状態で、一対の成形型が誘導加熱によって加熱され、一対の成形型の冷却時には、一対の成形型と一対の冷却型とが当接することで一対の成形型の冷却及び型締めがなされる。

(もっと読む)

樹脂封止金型

【課題】キュアタイムを短縮すると同時に、樹脂流動時においては樹脂の流動性を高く維持する。

【解決手段】対向する上下金型102、104で半導体チップ132が搭載された基板130をクランプし、金型内に充填した樹脂160を用いて基板130を封止する樹脂封止金型100であって、下型104を構成する圧縮金型108に、金型内に充填される樹脂160の対向方向の厚みよりも圧縮金型108の表面に近い位置に、シートヒータ140Bを埋設する。

(もっと読む)

発泡成形体及びその製造方法並びに製造装置

【課題】表皮層の厚さを異ならせる。

【解決手段】本発明の発泡成形体の製造方法では、キャビティ型26の成形面26Aをコア型28の成形面28Aよりも高い温度にする。従って、キャビティ型26の成形面26Aと接する第一表皮層62の方がコア型28の成形面28Aと接する第二表皮層64よりも硬化が遅くなる。これにより、第一表皮層62を第二表皮層64よりも薄く形成することができる。つまり、表皮層(第一表皮層62と第二表皮層64)の厚さを異ならせることができる。

(もっと読む)

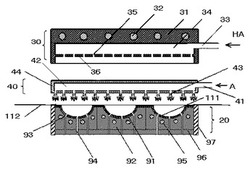

溶融微細転写成形方法及び溶融微細転写成形装置

【課題】経済性にも優れ、急速かつ効率的に加熱及び冷却をすることができる金型の加熱及び冷却方法を用い、高精度かつ生産性の高い溶融微細転写成形方法及び溶融微細転写成形装置を提供する

【解決手段】本発明に係る溶融微細転写成形方法は、上及び下成形型に電気ヒータと、加熱又は冷却媒体を流す流路とが設けられ、加熱及び冷却が可能な上及び下成形型により、その下成形型上面に塗布された樹脂を押圧して転写成形体を成形する溶融微細転写成形方法であって、上及び下成形型の加熱が、電気ヒータ及び加熱媒体によりそれぞれその特性を最大限に発揮する状態で行われるようになっている。

(もっと読む)

射出金型装置

【課題】金型の表面を均一に冷却できる金型装置を提供する。

【解決手段】本発明による金型装置は、前面110aにキャビティ120が形成されて内部に加熱手段111が備えられたキャビティ金型板110、及びキャビティ金型板110の背面110bに接離して内部に冷却手段131が備えられた冷却板130を含むキャビティ金型100と、キャビティ金型板110と共にキャビティ120を定めるコア金型200とを含み、冷却板130は少なくとも2つ備えられる。

(もっと読む)

射出成形方法および射出成形装置

【課題】成形品が深絞り形状の場合であっても、転写フィルムの破れやしわの発生を防止することができる射出成形方法を提供する。

【解決手段】第1金型の一例である可動金型10と第2金型の一例である固定金型11の型締め時に、成形空間(キャビティ)のコーナー部における転写フィルム12の温度を、成形空間の隣接するコーナー部間における転写フィルム12の成形空間の外側での温度よりも低くする。

(もっと読む)

光学素子の成形方法

【課題】 光学性能に優れる光学素子を連続成形しても形状バラツキが小さくすることが可能な成形方法を提供する。

【解決手段】 光学面を成形するための金型部材と側面を成形するための金型部材に温度差をつけて成形することにより、樹脂の配向方向を変え複屈折の影響が小さくなるように成形する。また金型が開いた状態で加熱を開始することにより、側面を成形するための金型部材は光学面を成形するための金型部材から離れた状態で加熱を開始できるので、光学面を成形するための金型部材の温度は安定した状態で成形を開始することができ、形状バラツキの小さい生産性のよい光学素子が得られる。

(もっと読む)

回転電機のコアの電磁誘導加熱方法及び電磁誘導加熱装置

【課題】コアの両端付近のコア板から厚さ方向の中間部付近のコア板まで均一に加熱することができる回転電機のコアの電磁誘導加熱方法及び装置を提供する。

【解決手段】複数枚のコア板Waが積層されて全体として円筒形状に形成された回転電機のコアWの内周側及び外周側に、それぞれ円筒形状をなす内周側コイル14及び外周側コイル15を配置する。この状態で、各コイル14,15に交流電流を流すことにより、コアWを電磁誘導加熱する。

(もっと読む)

液晶配向用基板とその製造方法、および工程シート原板

【課題】液晶配向用の基板として好適に利用できる表面微細凹凸体の製造方法を提供する。

【解決手段】熱収縮フィルム基材上に少なくとも一層以上の硬質層を備え、該硬質層の表面に形成された凹凸パターンの最頻ピッチが0.05μmを超え1μm以下で、凹凸パターンの深さが最頻ピッチを100%とした際の5%以上で、かつ配向度が0.25以下でピッチが略均等である液晶配向用のナノバックリング形状を有する表面微細凹凸体。

(もっと読む)

21 - 40 / 1,076

[ Back to top ]