Fターム[4F202CN01]の内容

プラスチック等の成形用の型 (108,678) | 加熱、冷却 (4,153) | 加熱 (1,076)

Fターム[4F202CN01]に分類される特許

121 - 140 / 1,076

注形品の製造方法、金型及びガス絶縁開閉装置

【課題】熱硬化性の材料を用いた注形品の生産性を高める。

【解決手段】ポスト型の絶縁スペーサの製造方法は、熱硬化性の注形材料51を加熱された金型25内に加圧補給しながら、この金型25内における注形材料51の外周部分52を熱硬化させて半硬化物53を得る工程と、金型25内で得られた半硬化物53についての熱硬化がその中心部54側へ進行するときに生じる反応熱によって半硬化物53を中心部54から内部発熱させる工程と、金型25内で内部発熱した半硬化物53の熱膨張の発生に応じて、注形材料51の加圧補給を停止させる工程と、加圧補給を停止させた金型25内から半硬化物53を取り出し、この半硬化物53の内部発熱を継続させることによって、中心部54を含む半硬化物53全体を熱硬化させて絶縁スペーサを得る工程と、を有している。

(もっと読む)

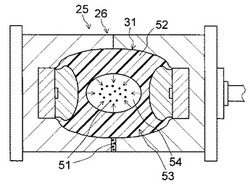

注形用金型及びガス絶縁開閉装置

【課題】熱硬化性の材料を用いた注形品の品質の安定化及び生産性の向上を図る。

【解決手段】注形用金型25は、熱硬化性の注形材料を加圧しながら注入するための材料注入口32を底部に備えた金型本体26と、金型本体26内での高さ方向(Z1方向)の位置を揃えて各々形成された複数のキャビティ部31と、を備えている。このように、各キャビティ部31が、互いの高さ方向の位置を揃えて各々配置されていることから、材料注入口32から注入された注形材料は、自重に抗しつつ金型本体26内を上昇し、さらに個々のキャビティ部31内へ各々ほぼ同時期に充填されて熱硬化が開始される。

(もっと読む)

射出成形装置

【課題】小型化され、しかも簡単な制御で所望の精度の成形品を製造できる射出成形装置を提供する。

【解決手段】下端がノズルになっており、スティック状成形材料Sが一列に上側から順次供給され、下方側が保熱性の良い材料で構成された縦型射出筒61と、射出筒61の下部を加熱するヒーター65と、スティック状成形材料Sを下方に向かって押し込む押込シャフト75とを備え、押込シャフト75により最上段のスティック状成形材料が押し込まれると、最下段の既に完全溶解した成形材料がキャビティ21に射出されると共に、ヒーター65からの熱がノズルタッチを介して金型9側に伝達される。

(もっと読む)

多層発泡基材及びその製造方法

【課題】剛性に優れた取り付け部を備える多層発泡基材及びその製造方法を提供する。

【解決手段】本発明の多層発泡基材1は、第1スキン層11、樹脂発泡層12及び第2スキン層13を順に備えたものであって、この多層発泡基材1には、他部品2を取り付けるための取り付け部が形成されており、取り付け部では、第2スキン層13が樹脂発泡層12に引き込まれた引込部分が形成されており、引込部分の第2スキン層13は一体化して第1リブ14とされている。また、取り付け部には、取り付け孔が備えられており、他部品2は、取り付け孔に挿入される軸部21を有し、軸部21の端には軸部21の径よりも幅広の頭部22が備えられ、取り付け部のうち頭部22が覆う領域に第1リブ14が形成されていてもよい。

(もっと読む)

樹脂成形方法、金型装置および樹脂成形品

【課題】樹脂の分流や流動の妨げの要因となるような金型の凸形状部などがキャビティ内に存在した場合でも、意匠面にウエルドや樹脂の流動模様である配向ラインのない高品位の外観を得ることができる樹脂成形方法、金型装置および樹脂成形品を提供する。

【解決手段】金型2のキャビティ9内に出退自在の流動堰5を配設し、この流動堰5により樹脂の充填経路を制御し、意匠面以外の凹凸形状などが設けられている領域のみにウエルドや樹脂の流動模様である配向ラインを発生させ、それら以外にはウエルドや樹脂の流動模様である配向ラインを発生させないとともに、ウエルドや樹脂の流動模様である配向ラインの発生するエリアには意匠面を有する別部品を取り付ける。これにより、所望のメタリック調外観を得る。

(もっと読む)

樹脂成形品を製造する方法およびそれに用いる金型

【課題】溶融樹脂原料の流動性を向上させることと、成形サイクルを短くすることとのトレードオフの問題に好適に対処した成形品製造方法を提供すること。

【解決手段】射出成形によって樹脂成形品を製造する方法であって、(i)型閉じに際して金型Aと金型Bとを相互に嵌合させて、金型キャビティ空間を形成する工程、および、(ii)樹脂原料を金型キャビティ空間に供して成形に付す工程を含んで成り、工程(i)における金型Aと金型Bとの嵌合に際しては、その嵌合により形成される閉空間の空気を型締めの進行に伴って圧縮し、それによって、金型キャビティ空間を形作る金型表面の温度を上昇させることを特徴とする製造方法。

(もっと読む)

偏芯ボトルの製造方法

【課題】 成形ロスが無く、耐衝撃強度にも優れ、均一肉厚とすることでバリア性にも優れた偏芯ボトルの新規な製造方法を提供する。

【解決手段】 コアピン5と雌型6からなる射出成形金型3において周方向一側のみを厚肉とした有底筒状の偏肉プリフォーム2をコアピン5外周に射出成形し、その直後に軟化状態のプリフォーム2をコアピン5で保持したままブロー成形型4の偏芯キャビティ内へ移送して、該プリフォーム2をブローすることにより周方向一側が径方向外方へ比較的大きく膨らんだ偏芯ボトルをブロー成形する。

(もっと読む)

硬質液状樹脂成形用金型及び硬質液状樹脂成形方法

【課題】硬質液状樹脂は非常に低粘度であるため、製品取出しのために設置するエジェクタピンと穴とのクリアランスに樹脂が入り込み、詰まりによる突き出し動作不良が発生し、量産成形が困難な状況となるため、樹脂の流れ込みを防止でき、突き出し時のクリアランスも確保できる金型の突き出し部構造が必要である。

【解決手段】本発明は、硬質液状樹脂を成形する金型において、エジェクタピンに電磁コイルを巻き、電磁誘導加熱によりエジェクタピンに温度変化を与えて、樹脂充填時と突き出し動作時のエジェクタピンと穴とのクリアランスを制御し、良好に連続成形を可能とする金型の突き出し部構造に関するものである。

(もっと読む)

三次元形状造形物の製造方法、得られる三次元形状造形物および成形品の製造方法

【課題】金型として用いることができ、ヒケ発生を防止するのに好適な三次元形状造形物を提供すること。

【解決手段】(i)粉末層の所定箇所に光ビームを照射して前記所定箇所の粉末を焼結又は溶融固化させて固化層を形成する工程、および、(ii)得られた固化層の上に新たな粉末層を形成し、前記新たな粉末層の所定箇所に光ビームを照射して更なる固化層を形成する工程を繰り返して行う三次元形状造形物100の製造方法であって、三次元形状造形物100の表面領域の一部を低密度固化領域として形成し、低密度固化領域を通過するガスによって加圧が行えるように低密度固化領域の固化密度を50%〜90%にすることを特徴とする製造方法。

(もっと読む)

タイヤ加硫用ブラダーの製造方法

【課題】使用時における界面剥離の発生を抑制したタイヤ加硫用ブラダーの製造方法を提供する。

【解決手段】未加硫のタイヤ加硫用ブラダーを金型内で加硫することにより加硫済みのタイヤ加硫用ブラダーを製造する方法である。金型内部の加硫圧力を1.0MPa以上10MPa以下とし、タイヤ加硫用ブラダーを構成するゴム配合物の架橋密度90%が達成されるまでの時間を3分以上とする。加硫時の金型温度を2段階以上で変化させるとともに、加硫開始時における第1の金型温度を、ゴム配合物の50%加硫温度とすることが好ましい。

(もっと読む)

熱可塑性樹脂の成形方法及び熱成形用の鋳型

【課題】多種・小ロット品の生産に適した簡易かつ安価な設備でありながら、成形品に、しわ、よじれ、ボイド等の製品欠陥の生じ難い、熱可塑性樹脂の成形方法等を提供する。

【解決手段】下鋳型本体23の型面24に被成形材9を載置する。つぎに、電熱コイル4に通電することで、型面24を、被成形材9の軟化温度以上の温度になるよう加熱する。つぎに、この上から上鋳型3を載置する。つぎに、油圧による加圧装置等を用いて、下鋳型2と上鋳型3とを互いに近接する方向に押圧する。これにより、型面24に接して載置された被成形材9が加熱され軟化するとともに、下鋳型2の型面24と、上鋳型3を構成する上鋳型本体33の型面34との間で押圧されるため、被成形材9は、型面24と型面34とに沿った形状に変形する。

(もっと読む)

射出成形装置及びインサート成形装置

【課題】成形品にバリが残らないようにし、合成樹脂の分離面も光沢があって肌荒れが無いように成形する。

【解決手段】可動金型26の熱媒体通路36内に熱い蒸気を供給することにより、更に溶融した合成樹脂Jがゲートカット部材17の先端部を加熱しながら、ゲート13A及びゲートカット部材17上方の案内通路27を介して可動金型26と固定金型6とで形成されるキャビティS内に射出する。従って、合成樹脂の分離面部位は固まらない状態が維持されているので、ゲートカット部材17が上昇することにより、キャビティS内及びゲート13A内へと押し込まれた合成樹脂とキャビティS内及びゲート13A内に押し込まれる前からあった合成樹脂とが綺麗に融合する。

(もっと読む)

金型装置

【課題】成形型2,3全体を均一に加熱することができる金型装置1を提供する。

【解決手段】1組の成形型2,3の前面側の合わせ面同士を合わせることにより形成される成形空間Sに発泡性合成樹脂を充填し、前記成形型2,3の背面側を囲う壁4,7によって区画される蒸気室6,9内に蒸気を供給することにより前記成形空間S内の発泡性合成樹脂を加熱成形して発泡成形体を得る金型装置であって、前記蒸気室S内に蒸気を供給するための蒸気供給手段は、少なくとも一方の蒸気室6に対するものが、前記壁の一方側4Aから蒸気室6の一方側に蒸気を供給すると共に、前記壁の他方側4Bから蒸気室6の他方側に蒸気を供給する。

(もっと読む)

ポリエステル系熱成形品およびその製造法

【課題】延伸されたポリエステル系樹脂シートの熱成形の賦形から離型までの過程において、高速で効率良く連続的に行う方法を提供する。

【解決手段】延伸されたポリエステル系樹脂シートを熱成形するにあたり、熱成型用表面層2及びこれに隣接する背後層を有する熱成形型1であって、該表面層2は熱浸透率(kJ/m2s1/2K)が0.01〜25の材料により形成されると共に下式:Fα1/2×103>t>G・・・・・・(1)式中、t;表面層の厚み(mm)、α;温度伝達率(m2/s)、F;30、;0.04)で表される厚みを有し、かつ前記背後層の熱浸透率は前記表面層2より大きい材料により形成されている成形型を用い、賦形から離型までの過程において少なくとも一時的にその成形型表面層2の表面温度又は賦形体との界面温度を当該成形材料樹脂のTg+50℃以上の温度にして成形を行うことを特徴とする熱成形品の製造方法。

(もっと読む)

射出成形用金型とその成形品

【課題】低歪領域を有し、かつウエルドラインのない孔を有した成形品を提供する。

【解決手段】成形品の形状に孔形状がある場合、樹脂は孔を形成させるための金型形状にぶつかり流路が分岐する。分岐が終わって再度合流する際に、樹脂表面が固化し、完全に接合されず成形品にウエルドラインが生じる。成形品接触面4と近い部分に高温度冷却回路2を配置し、樹脂を射出するより前に高温度冷却回路2に樹脂のガラス転移点以上である温度のスチームを流す。樹脂を射出した直後にスチームを切り、高温度冷却回路2には何も流さず樹脂の充填を完了させる。樹脂は低温度冷却回路1の温度により固化され、固化終了後に金型を開き、成形品を取り出す。樹脂の流動時にウエルドライン消失領域6の金型入子3の表面温度を上昇させることで、流路分岐後に再度合流する樹脂表面の固化を遅らせて、樹脂を完全に接合できウエルドラインを消失させることができる。

(もっと読む)

樹脂成形体の製造方法および製造システム、樹脂成形体、圧力容器

【課題】高いガスバリア性を有する樹脂成形体を簡便に製造する。

【解決手段】凹型と凸型とを有する金型に形成されたキャビティ内に成形材料を射出する射出工程S102と、金型を冷却し、成形材料が固化した成形中間体を形成する金型冷却工程S104と、金型を型開きし、成形中間体と密着する凸型を凹型から脱離させる型開工程S106と、凸型と成形中間体との間の気密性を維持しつつ、成形中間体の少なくとも一部を凸型から離型させる離型工程S108と、離型させた成形中間体と凸型との間に、凸型の温度よりも高い温度を有する温風を送気して、成形中間体を加熱する温風送気工程S110と、加熱された成形中間体を凸型とともに徐冷する徐冷工程S112と、を含む。

(もっと読む)

薄型表示装置のキャビネットを製造する射出成型金型装置及び薄型表示装置のキャビネット製造方法

【課題】薄型表示装置のキャビネットを製造する射出成型金型装置において、キャビネットの裏面部にボス、リブが配置されている場合であっても、表面部に外観上の不具合を発生させずにキャビネットを成型できる技術を提供する。

【解決手段】射出成型金型装置1は、固定側金型10と可動側金型20とを備える。キャビティ40において、可動側金型20に形成される面42がフロントキャビネット80のキャビネット表面82に対応する面となっている。さらに、固定側金型10には、所定の位置にホットランナ30が配置され、キャビネット側面90の側面端部に対応する位置に射出口32が取り付けられている。

(もっと読む)

金型および金型用感温磁性材料

【課題】金型の内部構造が複雑化するのを抑制しつつ、成形温度をより正確に制御することが可能な金型を提供する。

【解決手段】この金型1は、上型10と、上型10と対向するように配置される下型20とを備え、上型10の下面10aおよび下型20の上面20aに、それぞれ、キュリー温度を有する感温磁性材料を含む感温磁性材料層12および22が配置されている。

(もっと読む)

複合繊維体の成形方法および成形型

【課題】高密度層と低密度層の厚み方向の密度分布,厚み分布が多様に変化した複合繊維体の成形方法および加熱型の提供を図る。

【解決手段】加熱型2として用いられる上型2Aまたは下型2Bの少なくとも一方の型面に、断熱材4により型材料と熱伝導率が異なる部分を設定することにより、成形素材1Aの加熱状態が部分的に変わって、高密度層1aと低密度層1bの厚み方向の密度分布,厚み分布が多様に変化した複合繊維体1を得ることができる。

(もっと読む)

塗膜を有する成形品の製造方法および製造用金型

【課題】 基材の表面に塗料を過不足無く注入することができる成形品の製造方法を提供する。

【解決手段】基材(B)を成形するときに、その略中心部に、塗料注入孔(Tt)を有するように成形する。塗料注入ユニット(20)のノズル部(23)から熱硬化性の塗料を基材の表面(BY)とスライド金型の凹部(9)とで構成される隙間(CT)に注入する。このようにして成形するとき、塗料を可動金型(15)の下方から所定圧力の塗料によりコイルスプリング(48)を圧縮して1回の注入量を計量する。この計量された塗料をコイルスプリングの復元力により塗料注入シリンダに供給する。これにより、前記隙間に過不足無く注入することができる。また、塗料注入ユニットと塗料計量ユニットを可動金型内に設ける。これにより塗料の温度管理がしやすく、これらのユニットから注入位置までの距離は短かく、さらには塗料を可動金型の下方から供給するので、空気の混入量は少なく品質の高い成形品が得られる。

(もっと読む)

121 - 140 / 1,076

[ Back to top ]