Fターム[4F203DC03]の内容

プラスチック等の加熱、冷却、硬化一般 (12,681) | 加熱、冷法手段、方法の区分 (1,361) | 加熱 硬化(←架橋、加硫) (1,288) | 流体によるもの (203) | 気体によるもの (79)

Fターム[4F203DC03]の下位に属するFターム

水蒸気によるもの (41)

Fターム[4F203DC03]に分類される特許

1 - 20 / 38

タイヤ加硫方法、及びタイヤ加硫機

【課題】不活性ガスを循環させるタイヤ加硫方法において、消費エネルギーを減らし、かつ、タイヤの生産性を高くする。

【解決手段】供給配管21を介してタイヤTの内部空間にガス(不活性ガス)を供給する供給工程と、戻り配管31を介してタイヤTの内部空間からガスを排出する排出工程と、回転式の循環装置60により戻り配管31を流れるガスを供給配管21へ供給する循環工程と、循環装置60を介して循環するガスを加熱装置52により加熱する加熱工程と、内圧出口ガス温度センサTC31(出口ガス温度センサ)により戻り配管31を流れるガスの温度を検出する出口ガス温度検出工程と、回転数減少工程とを備える。回転数減少工程は、内圧出口ガス温度センサTC31の検出温度が回転数減少温度T1(第1温度)以上の場合、内圧出口ガス温度センサTC31の検出温度が回転数減少温度T1未満の場合よりも、循環装置60の回転数をコントローラ70により減らす工程である。

(もっと読む)

加硫缶、及び、タイヤの製造方法

【課題】圧力容器内における温度分布を均一化することが可能な加硫缶、及び、当該加硫缶を用いたタイヤの製造方法を提供する。

【解決手段】円筒状の圧力容器内部の一端側に設置された熱源及びファンと、圧力容器の延長方向に延長して内壁面円周上に配設され、ファンによって送風された空気を圧力容器の他端側で排出するダクトとを備え、ダクトの排出口がファンによって送風された空気を圧力容器の円周方向に向けて排出するように加硫缶を構成した。

(もっと読む)

タイヤ加硫機およびタイヤ加硫方法

【課題】加硫時間を短縮し、稼働効率を向上させることができるようにする。

【解決手段】媒体供給路25から媒体流通経路20に供給する窒素ガスを、シースヒータ43で予め所定温度まで加熱し、保温しておく。加硫時に媒体供給路25から媒体流通経路20に供給される窒素ガスは、昇温された状態で媒体流通経路20に流入するので、媒体流通経路20に供給された窒素ガスによって、媒体流通経路20を流通する窒素ガスの温度が低下するのが抑制される。

(もっと読む)

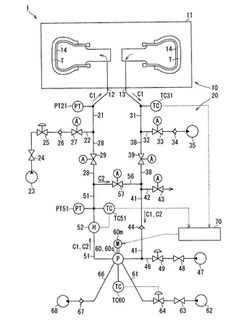

タイヤ加硫機およびタイヤ加硫方法

【課題】ツインタイプのタイヤ加硫機において、経済効率を向上させることができるようにする。

【解決手段】窒素ガスの循環方向の上流側に位置する中心機構4LのブラダB内には、第1加熱装置11で加熱された窒素ガスが供給される。中心機構4LのブラダB内から排出された窒素ガスは、加硫成形に使用されて温度が低下しているが、この窒素ガスは、第2加熱装置31で再加熱されて昇温される。よって、窒素ガスの循環方向の下流側に位置する中心機構4RのブラダB内には、第2加熱装置31で加熱された窒素ガスが供給される。

(もっと読む)

オートクレーブ及び成形材の加熱硬化方法

【課題】成形材の加熱硬化成形時間の短縮及び不良品発生の抑制を図ることができる、オートクレーブ及び成形材の加熱硬化方法を提供する。

【解決手段】加熱対象となる成形材Wを、空洞15を内部に有する保持治具4で形状保持して高温ガスで加熱硬化させるオートクレーブ1において、当該成形材Wが内部に配置される圧力容器2と、高温ガスを圧力容器2内で成形材Wに供給する高温ガス供給手段5と、高温ガスを空洞15の内部に供給する高温ガス補助供給手段7とを設ける。

(もっと読む)

オートクレーブ

【課題】下段及び上段それぞれに配置された成形材の昇温速度、加熱硬化速度の均一化を図ることが可能なオートクレーブを提供する。

【解決手段】圧力容器10と、該圧力容器10内に配置され内部に加熱対象となる成形材Wが収納される内側容器11との間に高温ガスが循環するガス流路Rを形成し、該ガス流路Rにて加熱されて内側容器11の下部に流入する高温ガスが、内側容器11の上部からガス流路Rに流出するオートクレーブ1において、内側容器11内の上下に離間して設けられ、成形材Wがそれぞれ支持される下段支持部20及び上段支持部30と、上段支持部30に支持される成形材Wの加熱を補助する加熱補助手段40とを設ける。加熱補助手段40としては、例えば上段支持部30に延びるバイパス流路41を設ける。

(もっと読む)

ゴム成形品の加硫方法及び装置

【課題】ゴム成形品の加硫時間を短縮することができる加硫方法及び装置を提供する。

【解決手段】代表的なゴム成形品であるタイヤの場合において、金型2に装着された未加硫タイヤ1の厚肉部であるショルダー部1aを、導波管3を通じてマイクロ波12であらかじめ加熱してから、ブラダー10に高圧水蒸気を充填して膨張させて通常の加硫成形を行なうようにする。

(もっと読む)

加硫機および加硫体の製造方法

【課題】予備加熱工程時のガスの熱膨張による体積膨張分を、特別な操作を行わず簡便に吸収する。

【解決手段】未加硫体が収容される加硫モールド11と、加硫モールド11内にガスを供給する第1供給経路12と、第1供給経路12に接続されるとともに加熱手段13が配設され、第1供給経路12に供給される前のガスを流通させて加熱する加熱経路14と、第1供給経路12と加熱経路14とを連通、遮断する第1開閉バルブ15と、加熱経路14とガス供給源16とを接続する第2供給経路17と、加熱経路14とガス供給源16とを連通、遮断する第2開閉バルブ18と、を備え、第1開閉バルブ15を閉じ、かつ第2開閉バルブ18を開いた状態で、加熱経路14内でガスを流通させることにより、該ガスを第1供給経路12に供給する前に予め加熱する。

(もっと読む)

加硫機

【課題】省エネルギー効果が高い加硫機の提供。

【解決手段】本発明の加硫機は、モールド、上側プラテン、下側プラテン、上側遮熱体及び下側遮熱体を有している、上記上側遮熱体12は、上記上側プラテンの上側に配置されている。上記下側遮熱体14は、上記下側プラテンの下側に配置されている。上記遮熱体12、14は、本体26と断熱部28とを有している。上記断熱部28は、上記本体26によって覆われている。上記断熱部28の物質が、上記本体26の物質とは異なる。好ましくは、上記断熱部28の熱伝導率λ1が、上記本体26の熱伝導率λ2よりも小さい。好ましくは、上記断熱部28がガスである。好ましくは、上記本体26は、凹部を有する基体31と蓋32とを備えている。好ましくは、上記凹部の開口が上記蓋32によって塞がれることにより空洞が形成され、この空洞が上記ガスで満たされている。

(もっと読む)

通気性板状体の均一加熱方法

【課題】通気性樹脂層と繊維層とが積層された通気性板状体を、従来よりも短時間で中間層まで均一加熱することができる通気性板状体の均一加熱方法を提供する。

【解決手段】裏面の通気性樹脂層1と表面の繊維層2とが積層された通気性板状体Wを加熱炉内で搬送しながら、上方から熱風を供給するとともに下方で吸引することによって通気性板状体Wの内部に熱風を強制的に透過させて熱風加熱する。これと同時に下方から赤外線ヒータ9による輻射加熱を行い、内部まで均一加熱する。

(もっと読む)

インシュレーションゴム組成物、空気入りタイヤ及び空気入りタイヤの製造方法

【課題】ユニフォミニティに優れた空気入りタイヤが提供できるビードインシュレーションゴム組成物の提供。

【解決手段】加硫剤を含み加硫可能で、未加硫時におけるJIS硬度Aが室温下70〜99、加硫時におけるJIS硬度Aが室温下90〜99であり、前記ビードワイヤを被覆する工程での温度における未加硫時のムーニー粘度が60以下であることを要旨とする。未加硫時、室温における硬度を大きくしているので、製造工程時にビードコアに捻り方向の外力が加わってもビードワイヤの配列に対する影響が少なくなり、本来発揮すべき性能が発揮できる。また、加硫後の硬度も適正にすることで最終的に空気入りタイヤに適用した場合に充分に高い性能が発揮できる。更に未加硫時におけるムーニー粘度を60以下にすることで、未加硫時における成形性・取扱性に優れる。

(もっと読む)

空気入りタイヤの製造方法

【課題】 トレッド部に加硫速度の異なる複数種類の異なるゴム組成物を配置したタイヤにおける加硫サイクルの効率化を図りながら、トレッド物性の低下を抑制するようにした空気入りタイヤの製造方法を提供する

【解決手段】 トレッド部2の幅方向に加硫速度の異なる複数種類のゴム組成物2a、2bを配置した空気入りタイヤ1を加硫成形するに際して、ゴム組成物2a、2bのうち加硫速度が最も速いゴム組成物を基準にして定められた加硫時間又はそれより短い時間にわたり、加硫機によりタイヤの加硫を行った後、タイヤを加硫金型から取り出して、トレッド部2に配置されたゴム組成物2a、2bがそれぞれ適正加硫に至るまで、トレッド部2をゴム組成物2a、2bの加硫速度に応じてトレッド表面側から加熱することにより追加加硫を施すようにした。

(もっと読む)

ウレタン発泡体の製造方法

【課題】性状の良好な樹脂発泡体を効率よく成形することができるウレタン発泡体の製造方法を提供する。

【解決手段】加熱炉20は、台車70の移動方向の上流側に第1の温風吹出ノズル21が配置され、下流側に第2の温風吹出ノズル22が配置されている。台車70は、ライン1からライン2を経て加熱炉30を通過し、この間、金型80が温風で加熱され、ウレタンの発泡及び硬化反応(キュア)が進行する。第1の温風吹出ノズル21から吹き出す温風の温度t1を第2の温風吹出ノズル22から吹き出す温風の吹出温度t2よりも高くしている。このため、ウレタンの樹脂化が早期に開始するようになり、脱型後の成形品表面のべとつきが低減する。また、樹脂化反応を十分に進行させることにより、クラッシュ処理によるウレタン成形品の塑性変形を防止ないし抑制することができる。

(もっと読む)

アクリル系人工大理石の製造方法。

【課題】離型フィルムが皺になったり、カールしたりすることなく、製品に皺が入らない品位の高い製品が得られ、生産性が改善されたアクリル系人工大理石の製造方法を提供すること。

【解決手段】温風循環式加熱炉1によりアクリル系人工大理石板を製造するに際し、該温風循環式加熱炉に隣接する仕切室6において、離型フィルム7を貼り付けたエンドレスベルトか5らなる水平な平面型上に、メタクリル酸メチルを主体とする不飽和単量体(I)、無機粉末(II)および重合開始剤(III)を含有するアクリル系単量体混合物を供給した後、温風循環式加熱炉1内に搬送し、硬化させる工程を含むアクリル系人工大理石の製造方法であって、離型フィルム7として、それを平面型に貼り付ける直前において、その水分率と仕切室6内の相対湿度における平衡水分率との差が、±0.5質量%以内であるものを用いるアクリル系人工大理石の製造方法。

(もっと読む)

エア噴出ノズルおよびそれを用いたテンターオーブン

【課題】噴流の噴き出し方向が曲がらない、樹脂フィルム幅方向の伝熱効率の均一性が良好で、テンターオーブンに用いて好適なエア噴出ノズルを提供する。

【解決手段】一方向に搬送される樹脂フィルムに、空気を吹き付けるエア噴出ノズルであって、

前記エア噴出ノズルは、前記樹脂フィルム表面と対向する面に噴出孔を複数設けてあり、

前記噴出孔の配列は、樹脂フィルム搬送方向に直交する方向の複数の噴出孔から形成される列が、樹脂フィルム搬送方向に4列以上でかつ偶数列となるn列配列であり、

前記n列の孔列は、フィルム搬送方向上流側から1列目、2列目以後3、4、・・・・・n列目とし、2列目と3列目、・・・・・、n−2列目とn−1列目の間隔が、1列目と2列目、3列目と4列目、・・・・・、n−1列目とn列目の間隔より広いことを特徴とするエア噴出ノズル。

(もっと読む)

未加硫タイヤの予熱装置および予熱方法

【課題】予熱の温度制御が容易でありながら加熱効率を容易に向上させることができ、しかも、既存設備の改良が不要で、汎用の空気入りタイヤにも問題なく適用できるようにする。

【解決手段】蓋55を閉止することで密閉された予熱ボックス48の収納室49に未加硫タイヤMを収納した状態で加熱手段59により加熱する一方、未加硫タイヤMの予熱ボックス48からの搬出に先立って蓋55を開放するようにしたので、外部に漏れる熱量を効果的に低減させることができ、この結果、未加硫タイヤM全体を短時間で予熱することができ、加熱効率を容易に向上させることができるとともに、未加硫タイヤMの温度制御も容易となる。

(もっと読む)

ゴム成形品の製造方法

【課題】金属芯材の加工を容易にすると共に、金属芯材を埋設したウェザーストリップの強度を確保しながらウェザーストリップを軽量化できるようにする。

【解決手段】金属芯材16の材料として所定温度以上に所定時間以上維持する加熱硬化処理を行うことで硬度及び引張強度が高くなる加熱硬化型の高張力鋼板を用い、加熱硬化処理前の金属芯材16を常温で中間横断面形状に折り曲げ加工する。この後、金属芯材16を埋設したウェザーストリップ13を所定温度以上の温度に加熱した状態で所定時間以上維持することで、ウェザーストリップ13のゴム材料を加硫して硬化させると共に金属芯材16の加熱硬化処理を行って金属芯材16の硬度及び引張強度を加熱前よりも高くする。これにより、金属芯材16を埋設したウェザーストリップ13の強度を確保しながら金属芯材16の板厚を薄くしてウェザーストリップ13を軽量化することができる。

(もっと読む)

ヒーター装置

【課題】棒型ヒーターの長手方向に関して被加熱物の均一な加熱が可能なヒーター装置を提供する。

【解決手段】通電により発熱する発熱線24を備える棒型ヒーター20と、複数通りの開口パターンをそれぞれ有する気流調整窓32が棒型ヒーター20の長手方向に沿って複数設けられた、棒型ヒーター20の少なくとも一部を覆うカバー部材30と、気流調整窓32の開口34を通じて棒型ヒーター20に向けて気流を送る送風装置50と、を有し、気流調整窓32の開口パターンを複数通りにそれぞれ変化させることで、気流Fの流量が長手方向に沿って増減調整されることを特徴とするヒーター装置10。

(もっと読む)

タイヤ加硫用高温・高圧ルーツブロワー

【課題】 タイヤを窒素ガスを用いて安定、かつ効率的に確実に加硫できる小型でコンパクトタイプのタイヤ加硫用高温・高圧ルーツブロワーを提供する。

【解決手段】 温度200℃以上、圧力1.0MPa・G以上で差圧0.05MPa・G以上の窒素ガスを洩れの生ずることなくタイヤ加硫装置に送る構造からなり、構造としては密封状のケーシング1、サイドフレーム2,3、オイルケース4、ギヤケース5及びメカニカルシールケース6を互いに密接して連結し、小型でコンパクトを図り、更に各部を同一圧力にしてガス洩れを防止すべくオイル分離タンク10及び均圧分離タンク11等を設ける。

(もっと読む)

外被にパ−オキサイド加硫系ゴムを用いたホ−ス及びその成型法

【課題】パ−オキサイド加硫系外被ゴムを用いたホ−スの改良であり、後工程の癖付けの成型のために、1次加硫では半加硫を確保し、2次加硫で蒸気加硫や窒素雰囲気下で加硫を実施する必要があるが、加硫槽の強度を大幅に向上させる必要があったり、設備費用及びランニングコストが格段に高くなり、更に生産性が劣るという問題点がある。

【解決手段】内側から、内管ゴム層2、補強層3、外被ゴム層4を積層して構成された複合ホ−スの製法であって、外被ゴムが2層のパ−オキサイド加硫系ゴムであり、外被ゴムの外側層のゴム4aの最適加硫時間が、内側層のゴム4bの最適加硫時間に対して40〜80%である外被にパ−オキサイド加硫系ゴムを用いた癖付けされたホ−スであり、好ましくは、ホ−スの最内側に更に好ましくは流体不透過性に優れた樹脂層を形成した。

(もっと読む)

1 - 20 / 38

[ Back to top ]