Fターム[4F204AA11]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 樹脂材料等(主成形材料) (5,525) | ポリオレフィン (429) | ポリプロピレン系 (163)

Fターム[4F204AA11]に分類される特許

81 - 100 / 163

ドーズを移送するための装置

流動性材料のドーズ(D)から物体を形成するための形成手段(2,6)と、この形成手段(2,6)へ前記ドーズ(D)を移送するための移送手段(10)とを備え、前記移送手段(10)が前記ドーズ(D)を受け入れるための凹所(306;606;13)を有する装置であって、前記凹所(306;606;13)内には、前記移送手段(10)の内部で前記ドーズ(D)を案内するための転動手段(315;615;15;115;215;415)が設けられている。  (もっと読む)

(もっと読む)

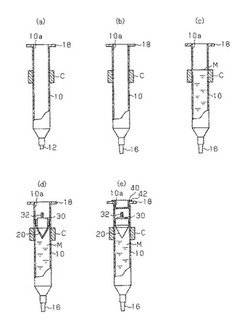

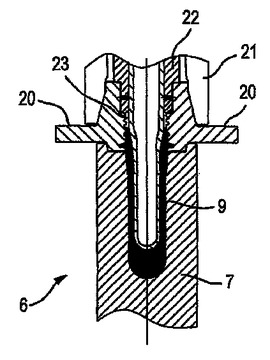

モノマー充填シリンジの製造方法

【課題】プランジャ治具とプランジャロッドとを連結する際、プランジャ治具が動いても、シリンジ内に充填されたモノマーの脱気状態が損なわれることなく、良好なモノマーの注入処理を行うことができるモノマー充填シリンジの製造方法の提供を目的とする。

【解決手段】

ノズル12をノズルキャップ16で封止したシリンジ10に対して、ノズル12とは反対側の端部から液状のモノマーMを充填する。次に、モノマーMが充填されたシリンジ10の内部を減圧した状態で、シリンジ10の内部に対して、プランジャロッドに接続されるプランジャ治具30と同プランジャ治具30と分離して同プランジャ治具30の周囲を囲むように配置されたガスケット20とをノズル12とは反対側の端部から押し込みする。

(もっと読む)

熱可塑性樹脂成形品の製造方法

【課題】ヒケのない外観良好な熱可塑性樹脂成形品を製造する方法を提供する。

【解決手段】下記の工程により、熱可塑性樹脂発泡シートの一部に機能性部材が融着されてなる熱可塑性樹脂成形品を製造する方法。(1)成形型Aと成形型Bとの間に、予め賦形した熱可塑性樹脂発泡シートを供給する工程(2)成形型Aと成形型Bの金型クリアランスが前記熱可塑性樹脂発泡シートの厚み以下となるまで型締めし、冷却する工程(3)前記凹部に通ずるように成形型A内に設けられた樹脂通路を通じて、溶融状熱可塑性樹脂を樹脂圧力(P1)で該凹部に供給する工程(4)凹部に供給する溶融状熱可塑性樹脂の樹脂圧力を、前記樹脂圧力(P1)の2倍以上まで増加させる工程(5)溶融状熱可塑性樹脂の供給を停止し、型開きして熱可塑性樹脂成形品を取り出す工程

(もっと読む)

プリフォーム圧縮成形装置およびプリフォーム圧縮成形方法

【課題】樹脂材料の性質に係わることなく、溶融樹脂の径が細くなったり、溶融樹脂がドローダウンしたりすることを防止し、しわのないプリフォームを成形すること。

【解決手段】本発明のプリフォーム圧縮成形装置は、溶融樹脂61’を吐出口7から上方に向けて押し出す押出装置50と、押出装置50の上方に設けられ、上方に向けて押し出された溶融樹脂61’を側方から支持するとともに、溶融樹脂61’を切断して溶融樹脂塊61を生成する切断支持部10とを備えている。押出装置50の上方には、切断支持部10によって側方から支持された溶融樹脂塊61を金型30のメス型31の上方まで搬送する樹脂供給ロータリー(搬送機構)25が設けられている。

(もっと読む)

プリフォーム圧縮成形方法およびプリフォーム圧縮成形装置

【課題】大型な機械を導入したり、生産性を落としたりすることなく、しわ、とりわけカッターマークに起因するしわが防止されたプリフォームを生成すること。

【解決手段】本発明のプリフォーム圧縮成形方法は、メス型1内に、溶融樹脂塊6を投入する投入工程と、メス型1内にオス型2を挿入し、メス型1に投入された溶融樹脂塊6を圧縮することによってプリフォーム60を生成する圧縮工程とを備えている。圧縮工程の間、メス型1またはオス型2の少なくとも一方を回転させながらメス型1内にオス型2を挿入する。

(もっと読む)

自動車用内装部品並びにその製造方法

【課題】発泡樹脂基材とその表裏面側にそれぞれ一体化されるトップ層及び樹脂リブとからなる積層構造体を全体、あるいは一部に採用した自動車用内装部品並びにその製造方法において、外観性能を高め、かつ製作コストを低減化する。

【解決手段】ドアトリム20は、ドアトリムアッパー(積層構造体)30と、ドアトリムロア(樹脂単体品)40とから構成されている。ドアトリムアッパー30は、軽量でかつ保形性を有する発泡樹脂基材31と、その裏面に一体化される樹脂リブ32と、発泡樹脂基材31の表面側に射出成形されるトップ層33との積層構造体から構成され、射出成形によりトップ層33を成形することで、造形自由度を高めることができるとともに、かつ樹脂リブ32の収縮歪みが原因となる表面ヒケを防止でき、また、絞模様の転写も精度良く行なえる。

(もっと読む)

溶融樹脂材料成形装置、溶融樹脂材料成形方法、多層プリフォーム用樹脂塊、および多層プリフォーム用樹脂塊を用いて成形された多層プリフォーム

【課題】圧縮成形された後に中間層用樹脂材料が均一に配置され、品質の良い多層プリフォームを製造することができる溶融樹脂材料成形装置を提供する。

【解決手段】溶融樹脂材料成形装置10は、多層プリフォーム用樹脂塊20を成形するものである。すなわち溶融樹脂材料成形装置10は、内外層用樹脂材料11を供給する第1樹脂材料導入路13と、中間層用樹脂材料12を供給する第2樹脂材料導入路14と、第1樹脂材料導入路13および第2樹脂材料導入路14に連通する排出口15とを備えている。このうち第1樹脂材料導入路13は、第2樹脂材料導入路14の外側に配置された外側通路13aと、第2樹脂材料導入路14の内側に配置された内側通路13bとからなっている。

(もっと読む)

繊維質熱可塑性材料の成形方法及び成形装置

【課題】意匠面にシワ及びスケを生じさせることなく成形できる成形体の製造方法及びこの成形を行うための成形装置を提供する。

【解決手段】本方法は、意匠面を賦形する第1型と裏面を賦形する第2型との間に、加熱繊維質熱可塑性材料を供給するに際し、材料の少なくとも外縁部の一部を第1型から離間配置する工程と、型締めする工程と、型締めした状態で材料を冷却する工程と、を備える。本装置100は、加熱繊維質熱可塑性材料200を挟んで冷却しつつ、意匠面201を賦形する第1型110及び裏面202を賦形する第2型120と、型締めまでの間、材料の少なくとも外縁部203の一部を、第1型から離間させる離間手段130と、を備える。

(もっと読む)

複合樹脂成形品の製造方法

【課題】容易に成形でき、しかも高精度で成形品を製造できる複合樹脂成形品の製造方法を提供する。

【解決手段】フィラー状、粉状、粒状、片状又は塊状の原料をバインダー樹脂で結合してなる複合素材(30,30',30'') を用い、複合素材を破砕し、複合素材の破砕片を平面上又は所定の立体形状の面上に並べて加熱してそのバインダー樹脂を軟化又は溶融させるとともに加圧し、バインダー樹脂を硬化させることによってプレート状又は所定の立体形状の複合樹脂成形品(31,31'')を製造する。複合素材の原料には例えば水和金属化合物を用いることができる。バインダー樹脂には生分解プラスチックを用いることができる。

(もっと読む)

繊維強化プラスチック製プリフォームの成形方法

【課題】連続繊維を含んだ繊維強化プラスチックの型成形を可能にする。

【解決手段】ワークWとして連続繊維強化プラスチック製の原反6,7を用いる。まず、ワークWと金型1を予備加熱するとともに、ワークホルダ10によってワークWの周縁部を挟持する。そして、ワークWの粘度が型成形可能な値まで低下した段階で金型1によるワークWのプレスを開始する。その際、ワークWはワークホルダ10から金型1側へ引き込まれながらプレスされる。最後に、型成形されたプリフォームPを加熱して固化させる。

(もっと読む)

繊維ボードの製造方法

【課題】繊維ボードをプレスした後の厚み方向中間部のバインダー樹脂不足を回避して、厚み方向でのバインダー樹脂の偏在を避ける。

【解決手段】繊維とバインダー樹脂とを混合して繊維マットを作成し、複数枚の繊維マットを積層して熱プレスすることで所定形状に成形する繊維ボードの製造方法であって、中間層となる繊維マットの上下に、該中間層の繊維マットよりもバインダー樹脂含有量が少ない繊維マットを積層して表面層とし、該複数積層構造の積層繊維マットを熱プレスすることを特徴とする。

(もっと読む)

圧縮成形法

第一成形手段(7,20,22,107)および第二成形手段(9)を有する金型(6,106)内のプラスチック投与分(10,210)を圧縮成形する方法であって、−プラスチック投与分(10,210)から物体(1)を形成するために、プラスチックのストレスを小さくするように選択された予備設定プロファイルに従って変化する速度で第一成形手段(7,20,22,107)を第二成形手段(9)に向かって移動させ、−プラスチックのストレスを小さくするように選択された他の予備設定プロファイルに従って変化する圧力をプラスチックに付与しながら金型(6,106)内にその物体(1)を維持し、かつ−前記金型(6,106)から物体(1)を取出す、工程を含む方法。  (もっと読む)

(もっと読む)

自動車用内装部品並びにその製造方法

【課題】発泡樹脂基材とその裏面側に一体化される樹脂リブとからなる積層構造体を全体、あるいは一部に採用した自動車用内装部品並びにその製造方法において、樹脂リブの収縮歪みを抑え、表面ヒケを防止する。

【解決手段】ドアトリム10は、ドアトリムアッパー(積層構造体)20とドアトリムロア(樹脂単体品)30とから構成されている。ドアトリムアッパー20は、軽量でかつ保形性を有する発泡樹脂基材21と、その内面側に一体化される樹脂リブ22との積層構造体から構成され、樹脂リブ22の素材として、ガラス繊維等の強化繊維aと熱可塑性樹脂とからなる複合樹脂材料を使用することにより、樹脂リブ22の成形後における収縮歪みを抑え、表面ヒケを確実に防止する。

(もっと読む)

モールド成形体及びその製造方法

【課題】コロナ発生電圧が高く、金属板間の間隔が狭小で、組立作業が容易なモールド成形体及びその製造方法を提供するものである。

【解決手段】本発明に係るモールド成形体は、絶縁ポリマフィルム2の両面に接着材料の層1を設け、各接着材料の層1に板状金属体3をそれぞれ接着すると共に、これらの両面を外層絶縁ポリマ6でモールド成形したものであり、絶縁ポリマフィルム2に板状金属体3を接着する際に、その板状金属体3の端部5を接着材料で覆うように接着し、しかるのち、これら接着したものの周囲を外層絶縁ポリマ6でモールド成形したものである。

(もっと読む)

自動車のエアバッグドア及びその製造方法

【課題】自動車のインストルメントパネルに一体のエアバッグドアにおいて、表皮に発泡層を接着した表皮材を基材に接着して製作されたインストルメントパネルの表皮に対してティアラインの形成を不要にする。

【解決手段】ドア基材部分4cのティアライン8が、二重Y字形8a、8bに形成され、ドア基材部分4cに対する発泡層12の接着力が、ドア基材部分4cの破断展開時に剥離しないように設定され、ドア基材部分4cに対応する表皮部分に対する発泡層12の接着力は、その破断時点で表皮部分から剥離しないように設定され、ドア基材部分4cに追従展伸して破断する発泡層12の破断領域12cに集中する厚み0.7mm程度の表皮部分への引張り力により、ティアラインレスの表皮部分を破断させ、エアバッグ本体の所定の膨張形状が得られるように、発泡層の発泡度が15倍程度及厚みが2mm程度に設定されている。

(もっと読む)

積層成形体の成形方法並びに成形金型

【課題】積層成形体の成形方法並びに成形金型であって、ソフト感を良好に維持するとともに、シャープな外観形状を確保できる。

【解決手段】樹脂芯材20の表面に表皮30をモールドプレス成形工法、射出成形工法により一体化する際、表皮30は、加熱軟化処理した後、アシストモデル80に前もってセット枠90ごと組み付けることで、表皮30のセット作業が容易に行なえるとともに、成形上型50により真空成形する際、台座86上で強固に支持されるモデル型82と成形上型50との間でプレス圧をかけて、薄肉状に均一厚みを確保できるように表皮30の成形を行ない、溶融樹脂Mの供給時、熱的ダメージが表皮30に及ぶことを回避するとともに、表皮30を真空・プレス成形することで製品表面の外観性能を高める。

(もっと読む)

セルロース繊維強化成形体とその製造方法

【課題】成形不良を起こすことなしに厚肉の成形品を得ることのできる軽量のセルロース繊維強化成形体とそれを効率的に製造する方法を提供する。

【解決手段】上記製造法を、互いに絡み合ったセルロース繊維を単独で或いは粉末状の樹脂成分と共に溶媒中で攪拌してスラリーを形成させ、溶媒を凍結乾燥により除去して得られる、セルロース繊維からなる綿状体或いは樹脂成分を含有するセルロース繊維からなる綿状体とし、前者の綿状体には樹脂成分を含浸させた後、後者綿状体はそのまま、加熱下で成形するものとする。該セルロース繊維としては、その少なくとも一部をパルプの叩解または機械的解砕によってミクロフィブリル化したものとするのがよい。

(もっと読む)

繊維成形体およびその製造方法

【課題】表面が滑らかな繊維成形体およびその製造方法を提供すること。

【解決手段】天然繊維と熱可塑性樹脂とを含む繊維成形体において、熱可塑性樹脂が高流動熱可塑性樹脂と低流動熱可塑性樹脂とを含むようにし、低流動熱可塑性樹脂が繊維成形体のなかで少なくとも一方の表面に多く含まれるようにする。また、天然繊維と熱可塑性樹脂とを含む繊維成形体を製造する方法において、熱可塑性樹脂として高流動熱可塑性樹脂繊維と低流動熱可塑性樹脂繊維とを含むものを用い、低流動熱可塑性樹脂繊維として天然繊維および高流動熱可塑性樹脂繊維よりも質量が小さいものを用いる。そして、天然繊維と熱可塑性樹脂とを混合して積層し積層体を得る積層工程において、天然繊維と高流動熱可塑性樹脂繊維と低流動熱可塑性樹脂繊維とを含む混合材料を飛散させて、高流動熱可塑性樹脂繊維を下側に低流動熱可塑性樹脂繊維を上側に積層する。

(もっと読む)

硬質ポリウレタンボードの製造方法と硬質ポリウレタンボードの製造用面材

【課題】幅方向両端部を大きく切断・除去することなく、安定した両端部の寸法安定性を確保できる硬質ポリウレタンボードの製造方法と硬質ポリウレタンボードの製造用面材を提供する。

【解決手段】走行する下面材1上に硬質ポリウレタンフォーム原液組成物を吐出すると共に、その上方から上面材2を供給し、上下面材1,2の間で吐出した硬質ポリウレタンフォーム原液組成物を発泡・硬化させて長尺状の硬質ポリウレタンボードを連続製造する。下面材1または上面材2として、芯材1aに対してその幅方向長さより長い樹脂製フィルム1bをラミネートしたラミネート面材を使用すると共に、吐出された硬質ポリウレタンフォーム原液組成物を下面材1上に吐出後、抑えバー6により樹脂製フィルムの幅方向端部の芯材端片1aaを包含する個所を略直角方向に屈曲させることにより、吐出された硬質ポリウレタンフォーム原液組成物の幅方向の拡がりを抑える。

(もっと読む)

プレス成形用材料並びにそれを使用したプレス成形品

【課題】PP樹脂に木粉、あるいは補強繊維等のフィラーを混合した複合樹脂材料を押出成形機によりシート状に押し出してなるプレス成形用材料並びにそのプレス成形品であって、アルデヒド臭を低減する。

【解決手段】PP樹脂、木粉からなる複合樹脂材料100重量部に対してアルデヒド用消臭剤を0.5〜2重量部混合する。また、PP樹脂、タルク、補強繊維を混合した複合樹脂材料100重量部に対して0.5〜2重量部のアルデヒド用消臭剤を添加し、押出成形機30によりシート状に押し出してプレス成形用材料Sを形成し、このプレス成形用材料Sを加熱軟化処理後、所要形状にプレス成形してプレス成形品(リヤパーセルシェルフ)10を成形する。よって、木粉、繊維等から発生するアルデヒド臭をアルデヒド用消臭剤により規定値以下に分解、消臭することで車室内の空気の清浄化を図る。

(もっと読む)

81 - 100 / 163

[ Back to top ]