Fターム[4F204AA11]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 樹脂材料等(主成形材料) (5,525) | ポリオレフィン (429) | ポリプロピレン系 (163)

Fターム[4F204AA11]に分類される特許

101 - 120 / 163

強化プラスチック成形品およびその成形方法

【課題】 この発明は、フロー成形時の流動性の異なるスタンパブルシートを用いた強化プラスチック成形品およびその成形方法に関する。

【解決手段】20〜40重量%のガラス繊維を含有した第1のスタンパブルシートと、70〜80重量%のガラス繊維を含有した第2のスタンパブルシートを積層する際に、金型の上型および下型に直接に第2のスタンパブルシートが接することがないよう第2のスタンパブルシートを中間層に配置し、その上および下に第1のスタンパブルシートをそれぞれ積層して金型上に載置し、プレス機を用いたフロー成形により一体成形されたことを特徴とする。

(もっと読む)

樹脂成型品とその成型方法、および、発光装置とその製造方法

【課題】不要な不純物、ガス等の取り込み量が少なく、保管中の環境の影響(吸湿等)を受け難い波長変換用樹脂成型品及びそれを用いたトランスファーモールドによる発光素子を被覆した発光装置を提供する。

【解決手段】波長変換用樹脂のキャスティング成型品20は、熱硬化性および透光性を有する液状の成型用樹脂中に波長変換物質および/またはフィラーが分散された成型材料20´が、トランスファーモールドに使用される所定の形状にキャスティング成型され、かつ、外面が合成樹脂製のシート23およびフィルム24によりラッピングされている。

(もっと読む)

自動車用内装部品及びその製造方法

【課題】低コストで製造でき、物性の高い発泡樹脂を含む自動車用内装部品及びその製造方法を提供する。

【解決手段】固定型11と、可動型12と、この可動型12に備えられる可動治具16と、を有する射出成形装置10を用いてドアトリム基材40を製造する。先ず、固定型11と可動型12との間に形成されるキャビティ13内に発泡樹脂42を射出する。そして、可動型12を退避させることにより発泡樹脂42を膨張させる。次に、発泡樹脂42が所定の厚みとなるように退避させた可動型12をキャビティ13側に移動させ、発泡樹脂42を圧縮させて非発泡樹脂41と一体成形する。

(もっと読む)

ソフトパッド、ソフトパッド付製品及びそれらの製造方法

【課題】 表面処理を行わなくても、TPOの表皮とPU発泡材料の緩衝スポンジ層との接着性が確保され、また、表皮のTPO材料の歩留まりが高いため、材料コスト・加工コスト・手間を低減することのできるソフトパッド及びソフトパッド付製品を提供する。

【解決手段】 基材21と、基材21上の、エステル基数10〜40で且つ側鎖にC2〜C4のアルキル基をもつポリエステルポリオールを8〜25質量%添加したPU発泡材料で成形された緩衝スポンジ層23と、緩衝スポンジ層23上の、ハードセグメントである結晶化温度110〜120℃のオレフィン系樹脂と、ソフトセグメントであるゴムとを主成分とし、Mw5000〜40000の無水マレイン酸変性PP8〜30質量%を添加したTPOで成形された表皮22とが、接着剤を介さずに直接接着された積層体からなるソフトパッド付製品20。

(もっと読む)

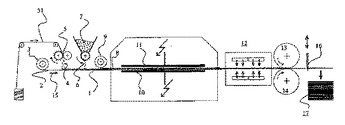

スタンピング可能な強化複合材の半製品を生産する方法

一つ以上のプラスチック及び細断した繊維又は連続したフィラメント(4)を含む、スタンピング可能な強化複合材の半製品を生産する方法において、前記繊維又はフィラメント(4)の軟化温度が、前記材料の軟化温度の最高の温度より高く、前記繊維又はフィラメント(4)を特に重力によってコンベヤ(1)上に堆積させるステップと、総重量の5%と90%の間の割合で前記プラスチックの粉末の粒子(6)を前記繊維又は前記フィラメント(4)上に散布するステップと、前記粒子(6)を前記繊維又は前記フィラメント(4)と混和するステップと、混和物を前記材料の軟化温度より高い温度まで加熱するステップとを含み、混和ステップが、前記混和物(4、6)に、前記コンベヤ(1)の前進方向(15)にほぼ垂直な少なくとも1つの電界をかけるステップを含む方法。  (もっと読む)

(もっと読む)

熱可塑性樹脂成形品の製造方法

【課題】外観良好な熱可塑性樹脂成形品の製造方法を提供する。

【解決手段】機能性部材8を賦形するための凹部6が成形面に形成され、該凹部内に圧縮空気の供給と溶融状熱可塑性樹脂の供給が可能な成形型Aと、該成形型Aと対を成す成形型Bを用いて、所定形状に賦形された熱可塑性樹脂発泡シートに、部分的に熱可塑性樹脂製の機能性部材が融着されてなる熱可塑性樹脂成形品の製造方法であって、以下の工程を全て含む熱可塑性樹脂成形品の製造方法。(1)成形型A3および成形型B7の間に、熱可塑性樹脂発泡シート1を供給する工程、(2)成形型Aの凹部内に圧縮空気を供給する工程、(3)型閉めする工程、(4)成形型A成形面に前記熱可塑性樹脂発泡シートを接触させる工程、(5)圧縮空気の供給を停止する工程、(6)成形型Aの凹部内へ溶融状熱可塑性樹脂を供給する工程、(7)溶融状熱可塑性樹脂の供給を停止する工程。

(もっと読む)

熱可塑性樹脂成形体の製造方法

【課題】外観良好な成形体を成形するための製造方法を提供する。

【解決手段】以下の工程(1)〜(5)を全て含むことを特徴とする熱可塑性樹脂成形体の製造方法。(1)少なくとも一方の金型キャビティ面の一部分を、当該部分の温度が加熱前より20℃以上高くなるように加熱し、かつ、加熱部と非加熱部との最大温度勾配が6℃/cm以下となるように該キャビティ面に温度勾配を生じさせる工程(2)一対の金型4,5を型締めする工程(3)当該一対の金型間に溶融状熱可塑性樹脂を供給する工程(4)両金型を冷却する工程(5)型開きして、熱可塑性樹脂成形体を取り出す工程

(もっと読む)

樹脂基体およびその製造方法

【課題】耐久性の優れた撥水、撥油性樹脂基体を提供すること。

【解決手段】表面に加水分解可能な樹脂層を有する樹脂基板表面上に、加水分解可能な樹脂層と化学結合し、加水分解可能なSiX4(Xは加水分解可能な官能基)層を設けた樹脂基体、さらにその上に加水分解可能なSiX4層と化学結合し、加水分解可能なRnSiY4−n(nは1〜3の整数、Rはアルキル基もしくはフルオロアルキル基、Yは加水分解可能な官能基)層を設けた樹脂基体で、この構成により、加水分解可能なシラン化合物SiX4層が、加水分解した樹脂分子と強固に化学結合することで、シラン化合物SiX4層を介して樹脂分子同士を固定化し樹脂表面を安定化させる。さらに、この上にシラン化合物RnSiY4−n層を設けることも可能で、これらにより、耐久性の優れた親水、撥水、撥油性樹脂基体を提供できる。

(もっと読む)

視覚障害者誘導用床タイルの製造方法

【課題】突起と突起以外のベースタイル表面との色相、明度、彩度、蓄光性の有無などを自由に変えて変化に富んだ誘導用床タイルを得ることができる製造方法を提供する。

【解決手段】下金型6の凹部6aに熱可塑性樹脂製のブロック体1を嵌め込み、その上に熱可塑性樹脂製のベースタイル5を重ねて上金型7と下金型6で加熱プレスする製造方法とする。加熱プレスによって熱可塑性樹脂製のブロック体1と熱可塑性樹脂製のベースタイル5が融着一体化して、ブロック体1よりなる突起をタイル表面に備えた誘導用床タイルT1が得られる。その場合、ブロック体1とベースタイル5が色相、明度、彩度の少なくとも一点で異なるようにすると、変化に富んだ誘導用床タイルT1が得られる。

(もっと読む)

ポリウレタンフォームのモールド成形方法

【課題】ポリウレタンフォームのモールド成形時に一旦発泡した発泡性ビーズが、その後に崩壊して収縮するのを防ぎ、発泡状態が良好なポリウレタンフォームを得られるようにする。

【解決手段】ポリウレタン原料をモールドに充填して発泡させるポリウレタンフォームのモールド成形方法において、ポリウレタン原料に未発泡の発泡性ビーズと熱可塑性合成樹脂粒状物を添加した混合原料Pをモールド10に充填する。ポリウレタン原料中のポリオール100重量部に対して、未発泡の発泡性ビーズの添加量は10〜200重量部が好ましく、また熱可塑性合成樹脂粒状物の添加量は5〜100重量部が好ましい。

(もっと読む)

熱可塑性複合材料の形成方法

【課題】熱可塑性複合材料の形成方法であって、熱可塑性複合材料が、半結晶性ポリマー、好ましくは同じ種類の半結晶性ポリマーから供給されるマトリックス及び強化材の両方を含む熱可塑性複合材料の形成方法を提供すること。

【解決手段】上記方法は以下のステップ:i)マトリックスの融点未満の温度を有する熱可塑性複合材料のスタックを金型に配置するステップと、ii)金型を閉鎖するステップと、iii)少なくとも前記ステップii)の後で前記金型の温度はマトリックスのシール点と強化材の融点との間であり、滞留時間の後に金型を開放するステップと、を含む。

(もっと読む)

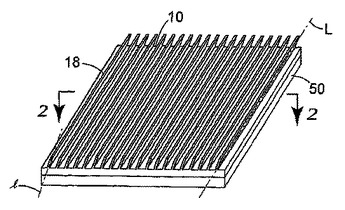

プライバシーフィルムの製造方法

プライバシーフィルムの製造方法は、一般に、高分子材料を提供する工程と、高分子材料を、特定の幾何学形状をもつほぼ平行な細長い複数のチャネルを含む微細構造の金型上に堆積させる工程と、高分子材料を微細構造の金型のチャネルに流れ込むように誘導する工程と、チャネルの内側で高分子材料を固化させて、高分子ベースシートによって互いに連結された複数の光誘導要素を得る工程と、微細構造の金型からプライバシーフィルムを引き離す工程とを含む。  (もっと読む)

(もっと読む)

発泡樹脂ローラ及びその製造方法

【課題】 発泡倍率が高く、寸法精度にすぐれた、弾性回復性が向上された、特定の硬度を有する樹脂ローラとその製造方法を提供する。

【解決手段】 芯体と、該芯体の上に形成されている円筒状の発泡ゴム弾性体層と、該発泡ゴム弾性体層上に形成された少なくとも1層以上からなる被覆層と、を有する発泡樹脂ローラであって、該発泡ゴム弾性体層の発泡倍率が1.5倍以上4倍以下であり、該発泡ゴム弾性体層の気泡の平均径が1mm以下であることを特徴とする発泡樹脂ローラ、によって、達成する。

(もっと読む)

射出成形方法

【課題】 強度や剛性を必要とする部位を補強するとともに、軽量で表面外観にも優れた成形品を得る射出成形方法を提供する。

【解決手段】 軟化させた半固形のガラス長繊維強化樹脂のGMTブランクを成形金型内に挿入する半固形樹脂挿入工程と、半固形樹脂を型締め圧縮して、GMTブランクからプレス成形品を形成するプレス成形工程と、成形金型内に空隙を形成させる空隙形成工程と、ガラス長繊維強化樹脂を溶融混錬してガラス繊維長を調整して、空隙内に溶融樹脂を注入する樹脂注入工程と、空隙内のプレス成形品の廻りを、溶融樹脂で覆うようにオーバーモールドするオーバーモールド工程と、オーバーモールド工程時に、ガラス長繊維強化樹脂に発泡材を添加して、ガラス長繊維強化樹脂を空隙内で発泡させる発泡工程とを含む。また、プレス成形工程の代わりにプレス成形品を成形金型内にインサートするようにしてもよい。

(もっと読む)

成形構造体とその製造方法

【課題】 基材上に熱可塑性樹脂によって形成された取付体を固定した低コストな成形構造体と、その製造方法を提供することを目的とする。

【解決手段】 繊維状のポリプロピレンとケナフ繊維とを混綿し、所定の厚さを有する板状のプレボード2Aを形成し、これを加熱した後、上型4と下型5との間で加圧する。この時、ブラケット3をプレボード2Aに押圧し、その外表面に設けられた突起部35を、プレボード2Aの表面に挿入する。プレボード2Aと接する表面積が増大するように、内部に中空部35aを備えた突起部35は、プレボード2Aの熱により溶融して、プレボード2Aの合成樹脂材料と混融する。その後、突起部35は、冷却されてプレボード2Aと一体的に固化し、トリムボード2上にブラケット3が強固に固定されることにより、ドアトリム1が完成する。

(もっと読む)

合成樹脂製シートの成型装置

【課題】 成型される合成樹脂製シートの剥離性を向上させ、高品質の合成樹脂製シートを得ることのできる成型装置を提供する。

【解決手段】 互いに所定の間隔を保って設けられた複数のスリーブロール9,10,11間に回転自在に掛け渡した薄肉パイプ15と、薄肉パイプ15の一部分に対設して設けられた第一キャストロール2と、第一キャストロール2を回転駆動させる駆動源とからなり、薄肉パイプ15及び第一キャストロール2間に溶融合成樹脂材料を供給し、薄肉パイプ15及び第一キャストロール2で挟圧して合成樹脂製シートを成型する。薄肉パイプ15には、この薄肉パイプ15を冷却する冷却手段を設けてあり、その冷却手段はスリーブロール9,10,11内に冷媒を供給するようにしてなる。

(もっと読む)

ライナ成形装置及びライナ成形方法

【課題】 ライナによるボトル缶の密封性を従来よりも一段と向上できるライナ成形装置及びライナ成形方法を提供することにある。

【解決手段】 ライナ成形装置1では、押圧面10の成形下死点を変化させて余分に供給された合成樹脂材101を押圧面10の下方領域に集めるようにしたことにより、シール部成形手段2の環状凹部7と飲料容器用キャップ105の内面106Aとの間の距離を一定に保つことができ、その結果、ライナ110のシール部109Bの厚さを予め選定した所定の厚さH1に確実に成形できるので、シール部109Bの厚さにばらつきが生じることを未然に防止でき、これによりキャッピング加工での絞り深さのばらつきをなくし、ライナ110によるボトル缶の密封性を従来よりも一段と向上できる。

(もっと読む)

ライナ成形装置、ライナ成形方法及びライナ

【課題】 ライナによる容器の密封性を従来よりも一段と向上できるライナ成形装置、ライナ成形方法及びライナを提供することにある。

【解決手段】 飲料容器用キャップ2の天板部7の内面8に位置決めされた溶融した合成樹脂材3を押圧成形手段4の押圧面6によって押圧し、天板部7の内面8にライナを成形するライナ成形装置1において、押圧面6に形成され、この押圧面6の環状凹部12まで合成樹脂材3を押し広げるように当該合成樹脂材3を放射状に押圧する突出部13を設けるようにした。従って、突出部1によって合成樹脂材3を中心部から環状凹部12まで確実に導くことができるので、一部が欠けた不完全な成形部分を有したライナを成形し難くでき、かくしてライナによる容器の密封性を従来よりも一段と向上できる。

(もっと読む)

樹脂材注入充填方法および樹脂材注入充填装置

【課題】 型内への熱可塑性樹脂材の注入を、その熱可塑性樹脂材を主流として流すべき方向に向けた注入位置順に開始する樹脂材注入充填方法において、多様な態様での熱可塑性樹脂材の注入を可能とする。

【解決手段】 制御ユニットUにより、最初から数えて2番目以降の注入の開始を、その各注入の直前に行われる先の注入の注入開始時点を基準として遅延させる。これにより、当該注入の態様として、従前同様、先の注入の終了後に開始する態様は勿論、先の注入中に、所望のタイミングで開始する態様をも取ることができようにし、注入充填の態様を、注入位置を変えながら順次行う場合に比して、多様なものとする。

(もっと読む)

圧縮成形装置

プラスチック品を圧縮成形する装置は、第一の軸を中心として移動するように取り付けられた複数の金型を含む。各金型は、金型上部および金型下部を含み、金型上部および金型下部の少なくとも一方は、非円形の第一の循環回路を移動可能であり、型穴を形成するために他方の金型部分を基準として移動可能である。金型装填材送り出しシステムは、個々の金型装填材を型穴へ送り出し、第一の軸から間隔を置いた第二の軸を中心とした第二の循環経路を移動する少なくとも1つの送り出し機構を含み、第二の循環経路は第一の循環経路の一部に重なる。  (もっと読む)

(もっと読む)

101 - 120 / 163

[ Back to top ]