Fターム[4F204AA11]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 樹脂材料等(主成形材料) (5,525) | ポリオレフィン (429) | ポリプロピレン系 (163)

Fターム[4F204AA11]に分類される特許

121 - 140 / 163

ヒンジ開閉式蓋付きカプセルの圧縮成形用成形型

区別した体積と厚さを備えて左右非対称の断面を有する圧縮成形によって物品を成形する方法であって、半流動体樹脂の投与量を成形型の凹部に導入し、プランジャーに押された物質が入り込んで塞ぐようにされた隙間を作るためにプランジャーを該凹部に挿差し、該プランジャーを取り外し、プランジャー或いは凹部に挟まっている物品を引き出すステップを含み、物品の成形を目的とした隙間が凹部に第一のプランジャーの挿差を含む第一のステップ、第一のプランジャーの挿差によって作られた隙間の部分(集積チャンバー)で作用する第二のチャンバーの作用を含む第二のステップの2つの連続したステップで作られ、物品が成形される隙間の創造を完了する。  (もっと読む)

(もっと読む)

自動車用内装部品の製造方法

【課題】自動車用内装部品の製造方法であって、軽量化及びコストダウンを図るとともに、端末処理を簡単かつ廉価に実施する。

【解決手段】内装部品(ドアトリムアッパー)20は、軽量で保形性を有する発泡樹脂基材21と、その内面側に一体化される樹脂リブ22とを備えている。そして、発泡樹脂シートSを加熱軟化処理後、成形金型40内に投入し、成形金型40の型締めにより、発泡樹脂シートSを所望の曲面形状にプレス成形するとともに、その内面側に樹脂リブ22を射出成形により一体化する。そして、発泡樹脂基材21の成形時に、製品キャビティCの外周に設けられた潰し用ブロック44,45,46により、巻込みシロ25を一体に形成し、成形後、成形金型40から脱型して、この巻込みシロ25を簡単に巻込み処理することで、外周部見栄えと強度をアップさせる。

(もっと読む)

熱可塑性樹脂の真空成形方法及びその装置

【課題】 酸化防止剤を用いなくても樹脂成形体の酸化劣化を防ぐことができ、かつ熱可塑性樹脂の成形及び固化に際して、予備的に樹脂成形及び固化に適する温度を正確に決めることができる。

【解決手段】 熱可塑性樹脂固形材料を成形型51に供給して一対の熱プレス体12a,12bの間に配置し、真空状態で熱プレス体12a,12bにより成形型51を保持して成形型内の材料を加熱することにより溶融させた後仮成形する。次いで真空状態のまま熱プレス体12a,12bから仮成形体の入った成形型51を取り出して別の一対の熱プレス体13a,13bの間に移動し、真空状態のまま一対の熱プレス体13a,13bにより仮成形体を熱圧成形して樹脂成形体にする。

(もっと読む)

防汚性を備えた便座およびその製造方法

【課題】 乾燥固化した汚れの付着力が小さい表面を有する便座部品、局部洗浄便座部品、及びその製造方法を提供することを目的とする。

【解決手段】 便座シート、便蓋、本体ケース、洗浄ノズル等の局部洗浄用便座の露出構成部品の構成材料の少なくとも一部材であって、その表面に、シリコーンレジンにより、表面自由エネルギーが28dyne/cm以上45dyne/cm未満の基材樹脂表面よりも低い低表面自由エネルギー層を形成した局部洗浄用便座。

(もっと読む)

リサイクル樹脂添加ガラス繊維強化スタンパブルシートとその成形品

【課 題】 ポリウレタンを含んだインパネリサイクル材を活用した機械的強度に優れるガラス繊維強化スタンパブルシートとその成形品の提供。

【解決手段】(A)ポリウレタンを含んだ自動車インスツルメントパネルリサイクル材と、(B)熱可塑性樹脂と、(C)ガラス繊維とからなる機械的強度に優れたガラス繊維強化スタンパブルシート。

(もっと読む)

長繊維強化熱可塑性樹脂線状成形材料及び成形品の製造方法

【課題】特に、プレス成形をした場合に、高剛性高衝撃強度などの優れた機械的強度を成形品が得られる長繊維強化熱可塑性樹脂線状成形材料を提供する。

【解決手段】ポリオレフィン樹脂(A):50〜99質量部とポリアミド樹脂(B):1〜50質量部とを含む熱可塑性樹脂と、強化繊維とを含有してなる長繊維強化熱可塑性樹脂線状成形材料であって、前記熱可塑性樹脂が、ポリオレフィン樹脂(A):50〜99質量部とポリアミド樹脂(B):1〜50質量部とを含み、かつMFR(230℃、21.2N)70〜200g/10minを有し、前記強化繊維が、長繊維強化熱可塑性樹脂成形材料100質量部に対して65〜80質量部含有され、かつ長繊維強化熱可塑性樹脂成形材料の平均径が0.2〜1.5mmであることを特徴とする長繊維強化熱可塑性樹脂線状成形材料。

(もっと読む)

自動車用内装部品

【課題】自動車用内装部品であって、軽量化及びコストダウンを図るとともに、吸音材の取付構造を簡素化する。

【解決手段】内装部品(ドアトリム)10,100は、軽量でかつ保形性を有する発泡樹脂基材20と、この発泡樹脂基材20の裏面に組み付けられる吸音材30とから構成される。そして、成形下型42の凹部422内に吸音材30をインサート状にセットした後、加熱軟化処理した発泡樹脂シートSを載置し、成形上下型41,42で型締めすることにより、発泡樹脂基材20を所要形状に成形するとともに、発泡樹脂基材20の溶融面に吸音材30を溶着し、成形上下型41,42の型締め圧により吸音材30を発泡樹脂基材20の裏面に強固に一体化する。

(もっと読む)

プラスチック部品を製造するための方法と、このプラスチック部品を有する装置

【課題】特殊プラスチックの利用に比べて費用削減を達成することのできるプラスチック部品製造方法と、この方法で製造されたプラスチック部品を含む装置を提供する。

【解決手段】プラスチック部品製造方法において、プラスチック成形材料が溶融温度以上の成形温度に加熱され、プラスチック成形材料が溶融温度以上で熱間成形可能であり、成形温度にあるプラスチック成形材料が成形部品へと成形され、成形部品の温度がプラスチックの種類に依存した転換温度に調整され、この転換温度が溶融温度よりも低く、限定された転換時間の間、成形部品が転換温度に放置される。

(もっと読む)

自動車用内装部品

【課題】軽量で保形性を備えた発泡樹脂基材を少なくとも一部に含む内装部品であって、側突対応に有効に対応できるとともに、外観性能を高め、かつ金型コストを低減化できる。

【解決手段】ドアトリム10は、軽量で、かつ保形性を有する発泡樹脂基材21を備えたドアトリムアッパー20と、樹脂単体品からなるドアトリムロア30とから構成され、ドアトリムアッパー20における発泡樹脂基材21の裏面には、一体化リブ24を発泡樹脂基材21自体に同時成形することで、軽量化、側突対応を図るとともに、金型コストを低減化する。

(もっと読む)

発泡シート部材、これを生産するためのモールドおよびモールドを製造するための方法

【課題】発泡シート部材、これを生産するためのモールドおよびモールドを製造するための方法

【解決手段】複数の山部分および複数の谷部分を組み込む座席表面部材を有する改良されたシート部材が開示されている。好ましくは、複数の山部分および複数の谷部分は、座席表面部材のもっとも外側の表面に組み込まれる。「もっとも外側の表面」という用語は、シート部材の占有者によって接触されおよび/または占有者をサポートする座席表面部材の区域を含むことが意図され、また、例えば、トリムカバーを取り付けるための構成部材が配置される溝またはトレンチは含まない。そのようなシート部材を生産するためのプロセスおよびモールドもまた、記載されている。

(もっと読む)

車両用内装部材およびその製造方法

【課題】材料コストおよび製造時の手間を低減させ得る車両用内装部材、殊に車両用内装部材のダクト構造を提供する。

【解決手段】ダクト28は、基材22に一体成形した樋状のダクト部26と、ダクト部26の開口部を覆う表皮24の一部と、表皮24の一部の裏側に設けられて、該表皮24を基材22との間で補強するガーニッシュ34とから構成される。表皮24は、車両内部に露出する外皮30と、この外皮30に裏打ちした発泡層32とからなり、この発泡層32がダクト部26に臨んでいる。

(もっと読む)

木材/プラスチック複合ボードおよびその製造方法

【課題】 製造時間を短縮できるとともに、品質を安定させることができる複合ボードおよびその製造方法を提供する。

【解決手段】 複合ボード10は、(a)木質材料12とプラスチック材料14とを乾式混合することによって混合材料16を生成する工程と、(b)混合材料16をドライフォーミングすることによってフォーミングマット18aを成形する工程と、(c)フォーミングマット18aを熱圧プレスすることによって単層ボード18bを成形する工程と、(d)単層ボード18bの表面に積層材20bを積層する工程と、(e)単層ボード18bが冷える前に単層ボード18bおよび積層材20bを熱圧プレスによって一体化する工程とを経て製造される。したがって、肉厚が厚い場合でも(e)工程における熱圧プレスに要する時間を短くすることができ、全体の製造時間を短縮できるとともに、複合ボードの表面に「焼け」や「焦げ」が発生するのを防止できる。

(もっと読む)

成形品の製造方法

【課題】 押し出し成形後のシート材料を所望の形状や模様に容易にプレス成形することができる成形品の製造方法を提供する。

【解決手段】 熱可塑性樹脂1と無機質材料2とを加熱混練した混練材料5をシート材料3に押し出し成形する。このシート材料3をプレス成形する成形品Aの製造方法に関する。シート材料3を押し出し成形した後でプレス成形するまで保温する。押し出し成形した後でプレス成形するまでの間でシート材料3の温度の低下を防止することができる。

(もっと読む)

自動車用内装部品及びその製造方法

【課題】自動車用内装部品及びその製造方法であって、軽量化及びコストダウンを図るとともに、外周端末部の見栄えを向上させ、かつ端末処理作業を簡素化する。

【解決手段】ドアトリム10のベースであるドアトリム本体(積層構造体)20は、軽量でかつ保形性を有する発泡樹脂基材21と、その内面側に一体化される樹脂モールド部22と、発泡樹脂基材21の表面に一体化される加飾材23とから構成する。従って、軽量な発泡樹脂基材21を使用するとともに、樹脂モールド部22との投影面積の軽減により、軽量化、コストダウンを図る。また、ドアトリム10の外周縁の端末折曲部70をコア部421の外側に設けた押圧機構部50により、薄肉化並びに成形上型41の絞模様60を転写することで、端末折曲部70の見栄え並びに端末処理作業性を高める。

(もっと読む)

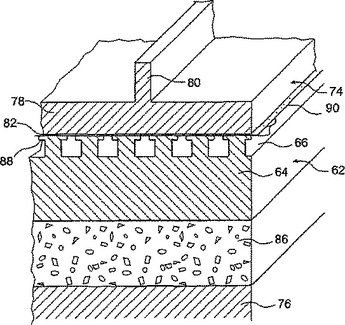

フック板の製造システムおよび方法

フックが配されたベッドを有する基体を製造するためのシステムおよび方法であり、特に拡大形状の頭部を持ったフックを有するフック板を製造するためのシステムである。このシステムは、加熱された概ね平らなコイニング板と、フック板の下に配される弾性層と、コイニング板とコイニングされるステムの先端との間に配される形成シートとの使用を含むことができる。  (もっと読む)

(もっと読む)

鍵盤楽器のダンパーヘッドの製造方法

【課題】 比重を安定化しつつ、外観を簡単且つ良好に均一にすることができる鍵盤楽器のダンパーヘッドの製造方法を提供すること。

【解決手段】 先ず、木粉、熱可塑性樹脂及び相溶化剤を押出機に投入し、それらを押出機のスクリューを介して溶融しながら混練する。次いで、混練により形成された混練物を、粉砕機に投入して粒径3mm以下の粉状体に粉砕する。次いで、粉状体を型装置23のキャビティ24内に投入した後、各加熱手段26,27によりキャビティ24中の粉状体に上下両側から加熱を行い、粉状体中の熱可塑性樹脂を溶融しながら、粉状体にプレス圧を付与する。粉状体が硬化した後、脱型することにより成形体Pが成形され、これを所定間隔毎に切断することによりダンパーヘッド11が形成される。

(もっと読む)

成形品の製造方法

【課題】窯業系無機質建材の廃材やプラスチック製品の廃材を大量に再利用することが可能になり、しかも曲げ強度と併せて衝撃強度に優れた成形品の製造方法を提供する。

【解決手段】 無機粉粒体と、熱可塑性樹脂と、エラストマーとを配合して成形材料を調製する。そしてこの成形材料を加熱溶融して成形することによって、成形品を製造する。無機粉粒体として窯業系無機質建材の廃材を、熱可塑性樹脂としてプラスチック製品の廃材を用いることによって、これらの廃材を大量使用することが可能になる。またエラストマーの配合によって耐衝撃性を高めることができ、曲げ強度と併せて衝撃強度に優れた成形品を得ることができる。

(もっと読む)

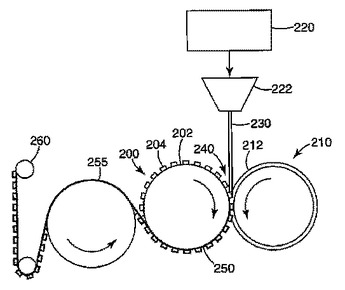

構造化ポリマーフィルムおよびその製造方法

構造化ポリマーフィルムの両側に複数の長手方向に間隔のあいた構造を有する構造化ポリマーフィルムを製造する方法が記載されている。この方法は、複数のツール突出部(204)を含む外周面を有する回転可能なツール(200)を提供する工程と、ツールの外周面の反対に平滑な順応可能な外周面(212)を有するニップロール(210)を提供する工程と、ツールとニップロールとの間のニップにポリマー層を導入する工程と、周囲表面にツール突出部のあるツールとニップロールとの間にポリマー層をプレスして、ポリマー層の第1の側へウェブ凹所およびポリマー層の反対側の第2の側から離れるように延在するウェブ突起を形成して、構造化ウェブを形成する工程と、構造化ウェブをツールから取り出す工程と、を含む。試料処理物品も記載されている。  (もっと読む)

(もっと読む)

ゲルコート強化複合材

【課題】

ゲルコート物品を形成する方法。

【解決手段】

本方法では、強化熱可塑性基材シートを所望の形状に熱成形する。こうして得られた所望の形状体は少なくともその表面にある残留空隙率を有している。この所望の形状体をゲルコーティング材料と共に成形して前記ゲルコーティング材料と所望の形状体との間に接着性結合を形成する。ここで、前記ゲルコーティング材料は所望の形状体中に浸透し、硬化してその形状体と機械的結合を形成する。

(もっと読む)

均質な表面カバー

【課題】より広い種々の表面構造を有するフレークを凝集することによって表面カバーを製造できるようにすること

【解決手段】本発明は、a)適当な構造を有する第1シートを製造するステップと、b)少なくとも10%のフレークがR>30のサイズ比を有するフレークとなるように前記シートを切断するステップと、c)こうして得られたフレークを中間的に保管することなく、ある表面上に撒くステップと、d)前記フレークを表面カバーとなるようにプレスするステップとを備えた、均一タイプの表面カバーを製造するための方法を開示するものである。

(もっと読む)

121 - 140 / 163

[ Back to top ]