Fターム[4F204AA13]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 樹脂材料等(主成形材料) (5,525) | ポリスチレン系(←ABS、AS樹脂) (95)

Fターム[4F204AA13]に分類される特許

41 - 60 / 95

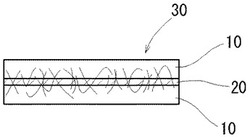

積層繊維ボードの製造方法

【課題】天然繊維とバインダー樹脂とからなる繊維ボードを製造するにあたって、繊維ボードの一定の機械的強度を確保しながら予備成形体を低重量かつ低体積とすることで輸送効率を向上すると共に、成形時の透けや切れなどを防止する。

【解決手段】天然繊維からなる繊維マット10間に、該繊維マット10の繊維よりも細径の繊維からなる不織布20を挟んでニードルパンチした積層シート30を成形する予備製造工程と、予備製造工程において得られた積層シート30を、これにバインダー樹脂を付与したうえで加熱プレスする成形工程とを有する。

(もっと読む)

剛性材の製造方法および剛性材

【課題】産業廃棄物から得られる無機質材料、有機質材料を利用し、強度が強く、軽量で防水性、耐水性、伸び性を有し、絶縁抵抗の高い剛性材の製造方法および剛性材を提供すること。

【解決手段】無機質材料を粉砕し、篩い分けして無機質粉粒体を生成する第一工程と、有機質材料を粉砕し、篩い分けして有機質粉粒体を生成する第二工程と、混練補助材と前記無機質粉粒体と有機質粉粒体を均一に混練し混練物を生成する第三工程と、前記混練物を焼成し、焼成体を生成する第四工程と、前記焼成体を加圧成形する第五工程とから構成する。

(もっと読む)

人造大理石

【課題】本発明は、機械的強度に優れ、尚且つ従来の人工大理石にはない質感を有する人造大理石を提供することを目的とする。

【解決手段】バサルト繊維を含む繊維補強材と、熱硬化性樹脂と、添加剤とを含有する材料100質量部に対し、厚さ100μm以下、平均径0.1〜10mmの着色高分子フィルム細片5質量部以下を添加した成形材料を加熱加圧成形して得られる人造大理石である。繊維補強材は、10質量%〜100質量%のバサルト繊維を含むことが好ましい。この人造大理石は、キッチン天板に好適に用いることができる。

(もっと読む)

樹脂成形装置及び樹脂成形方法

【課題】ゴム製の成形型に対してキャビティ内の熱可塑性樹脂を選択的に加熱でき、成形型の変形を抑制できる樹脂成形装置及び樹脂成形方法を提供すること。

【解決手段】樹脂成形装置1は、ゴム製の成形型2と、波長が0.78〜4μmの電磁波を出射する電磁波発生手段4と、波長が2μmを超える電磁波の透過量を減少させるガラス製フィルター52と、ガラス製フィルター52を透過した電磁波のうち、成形型2に吸収される波長領域の電磁波を吸収するゴム製フィルター51とを有している。樹脂成形装置1は、キャビティ21内に溶融状態の熱可塑性樹脂3を充填する際には、電磁波発生手段4から出射させた電磁波をガラス製フィルター52及びゴム製フィルター51を透過させ、ガラス製フィルター52及びゴム製フィルター51を透過させた後の透過電磁波を、成形型2を介して熱可塑性樹脂3に照射し、成形型2よりも高い温度に熱可塑性樹脂3を加熱する。

(もっと読む)

加飾樹脂成形品の製造方法及び加飾樹脂成形品

【課題】木質感がよりリアルに表現された加飾樹脂成形品と、その有利な製造技術を提供する。

【解決手段】本木材の表面の微細な溝状凹部を転写して、かかる溝状凹部に対応する凸部がキャビティ面に設けられた成形キャビティを有する成形用型を形成した後、この成形用型を用いて、成形用型の成形キャビティ内に所定の溶融樹脂材料を充填し、固化することにより、成形キャビティのキャビティ面の凸部に対応した凹部22を、前記微細な溝状凹部と同様な形状をもって表面に形成して、木質感を表現する加飾が施された樹脂成形品10を成形するようにした。

(もっと読む)

ドーズを移送するための装置

流動性材料のドーズ(D)から物体を形成するための形成手段(2,6)と、この形成手段(2,6)へ前記ドーズ(D)を移送するための移送手段(10)とを備え、前記移送手段(10)が前記ドーズ(D)を受け入れるための凹所(306;606;13)を有する装置であって、前記凹所(306;606;13)内には、前記移送手段(10)の内部で前記ドーズ(D)を案内するための転動手段(315;615;15;115;215;415)が設けられている。  (もっと読む)

(もっと読む)

金属箔およびポリマ膜を積層するツール、ならびに積層構造物を製造する方法

【課題】高温積層ツールを提供すること。

【解決手段】積層構造物を形成するように金属箔およびポリマ膜を積層するツールが開示される。ツール10は、金属箔23およびポリマ膜25を積層する。また、ツール10は、一対の圧盤11を有している。各圧盤11は、シール面12を有する。ツール10、具体的には圧盤11が作動される前に、積層構造物20(任意選択的に、収縮アイソレータ27を含む)は、開いたキャビティ19に配設される。真空液圧プレスによって圧力が加えられたときに、対の圧盤11は、シール面12の間でキャビティ19を閉じるように互いに向かって移動する。十分な圧力が加えられたときに、キャビティ19は完全に閉じてシールされるようになり、キャビティ自体は加圧される。

(もっと読む)

高親水性レンズ表面を有する眼用レンズの製造方法及びそれにより得られた眼用レンズ

【課題】煩雑な処理を施すことなく、得られたレンズの表面における親水性が長時間持続せしめられ得る、高親水性レンズ表面を有する眼用レンズの製造方法を、提供すること。

【解決手段】親水性モノマーを含むモノマー混合物を、かかる親水性モノマーと水素結合を形成し得る成分を結合含有する材質にて構成され、且つ水等の溶媒に溶解せしめられ得る、目的とするレンズ形状を与える成形キャビティを備えた成形型を用いて、重合する。

(もっと読む)

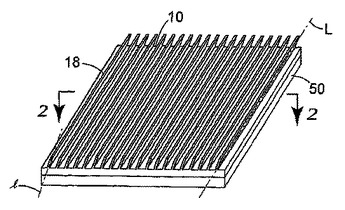

光学シートの製造方法及び表示スクリーンの製造方法

【課題】両面賦形によって光学的に均一で微細なレンズピッチの光学シートを製造することができる光学シートの製造方法を提供することを目的とする。

【解決手段】本発明に係る光学シートの製造方法は、複数のレンチキュラーレンズと、複数の凸部とを有するレンチキュラーレンズシート161を製造する方法であって、ダイ11が溶融した樹脂16をレンズの金型が設けられた第1ロール12と凸部の金型が設けられた第2ロール13との間のロールギャップに送ると、第1ロール12と第2ロール13とが溶融した樹脂16を加圧する。そして、第1のロール12は溶融した樹脂16にレンズの形状を賦形するとともに、第2ロール13は溶融した樹脂16に凸部の形状を賦形しながら、溶融した樹脂をシート状に成形し、シート状の樹脂16を第2ロール13に接触させた状態で第1ロール12から離す。

(もっと読む)

積層成形体の成形方法

【課題】モールドプレス成形工法、射出成形工法により、樹脂芯材とクッション層付き表皮とをプレス一体化する積層成形体の成形方法において、クッション層の復元性を生かしソフト感を高めるとともに、毛倒れを防止する。

【解決手段】成形金型40内に表皮30をセットした後、型締め及び溶融樹脂Mをキャビティ内に射出する射出・一次加圧工程後、キャビティ型50を微小ストローク上昇させてキャビティ内を減圧する減圧工程を採用することにより、クッション層32の復元性を高めるか、あるいは減圧工程において溶融樹脂Mの樹脂熱によりクッション層32A中の未発泡の発泡成分を二次発泡させ、復元性を高めることで製品のソフト感を向上させる。そして、表皮30におけるトップ層31として織布を使用した場合の毛倒れを防止する。

(もっと読む)

樹脂成形装置

【課題】ゴム製の成形型に対してキャビティ内の熱可塑性樹脂を選択的に加熱することができ、良好な樹脂成形品を得ることができる樹脂成形装置を提供すること。

【解決手段】樹脂成形装置1は、キャビティ21を形成してなるゴム製の成形型2と、0.78〜2μmの波長領域に強度のピークを有する電磁波を出射する電磁波発生手段4と、波長が2μmを超える電磁波の透過量を減少させるフィルター5とを有している。キャビティ21は、複数の板形状空間211を交錯させて連結した三次元形状の空間に形成してあり、各板形状空間211には、その外形を形成する面方向と、面方向に垂直な厚み方向とがある。電磁波発生手段4は、キャビティ21内に熱可塑性樹脂3を充填する際に、成形型2を介して熱可塑性樹脂3にフィルター5を透過した後の透過電磁波を照射すると共に、各板形状空間211の面方向に対して傾斜する方向から透過電磁波を照射する。

(もっと読む)

セルロース繊維強化成形体とその製造方法

【課題】成形不良を起こすことなしに厚肉の成形品を得ることのできる軽量のセルロース繊維強化成形体とそれを効率的に製造する方法を提供する。

【解決手段】上記製造法を、互いに絡み合ったセルロース繊維を単独で或いは粉末状の樹脂成分と共に溶媒中で攪拌してスラリーを形成させ、溶媒を凍結乾燥により除去して得られる、セルロース繊維からなる綿状体或いは樹脂成分を含有するセルロース繊維からなる綿状体とし、前者の綿状体には樹脂成分を含浸させた後、後者綿状体はそのまま、加熱下で成形するものとする。該セルロース繊維としては、その少なくとも一部をパルプの叩解または機械的解砕によってミクロフィブリル化したものとするのがよい。

(もっと読む)

強化プラスチック成形品およびその成形方法

【課題】 この発明は、フロー成形時の流動性の異なるスタンパブルシートを用いた強化プラスチック成形品およびその成形方法に関する。

【解決手段】20〜40重量%のガラス繊維を含有した第1のスタンパブルシートと、70〜80重量%のガラス繊維を含有した第2のスタンパブルシートを積層する際に、金型の上型および下型に直接に第2のスタンパブルシートが接することがないよう第2のスタンパブルシートを中間層に配置し、その上および下に第1のスタンパブルシートをそれぞれ積層して金型上に載置し、プレス機を用いたフロー成形により一体成形されたことを特徴とする。

(もっと読む)

多孔性の繊維強化熱可塑性シートのロフトを増強するための方法

【課題】ロフティング特性が増強された多孔性の繊維強化熱可塑性シートを製造するための方法を提供すること。

【解決手段】この方法は、分散混合物を形成するために、攪拌した水性泡に平均長さが約5mm〜50mmの強化繊維、および熱可塑性樹脂粉末粒子を添加するステップと、強化繊維および熱可塑性樹脂の粒子の分散混合物を支持構造上に置くステップと、ウェブを形成するために水を排出するステップと、強化繊維の一部をZ軸配向するステップと、ウェブを熱可塑性樹脂のガラス遷移温度より高い温度に加熱するステップと、約1パーセント〜約95パーセントの空隙含有量を有する多孔性の熱可塑性複合シートを形成するために、ウェブを所定の厚さに圧縮するステップとを含む。

(もっと読む)

真空注型装置用加熱ユニット

【課題】シリコーンゴム製の中空成形型内に熱可塑性樹脂を注入して成形する真空注型装置に用いられ、成形処理時において中空成形型の温度上昇の程度を抑制しながら当該中空成形型内に充填される熱可塑性樹脂を加熱することのできる真空注型装置用加熱ユニットを提供すること。

【解決手段】上記課題は、真空雰囲気形成室内に設置されたシリコーンゴム製の中空成形型内に熱可塑性樹脂を充填して成形する真空注型装置に用いられるものであって、ハロゲンランプと、近赤外域の波長範囲の光の透過率が高く、遠赤外域の波長範囲の光の吸収率が高いフィルタ部材とを具えてなり、ハロゲンランプよりの光がフィルタ部材を介してシリコーンゴム製の中空成形型に照射される構成とされた真空注型装置用加熱ユニットにより、達成される。

(もっと読む)

樹脂成形方法及び樹脂成形装置

【課題】ゴム製の成形型に対してキャビティ内の熱可塑性樹脂を選択的に加熱することができ、良好な樹脂成形品を得ることができる樹脂成形方法及び樹脂成形装置を提供すること。

【解決手段】キャビティ21を形成してなるゴム製の成形型2と、キャビティ21内を真空状態にする真空手段61と、波長が0.01〜100mの電磁波(マイクロ波又は高周波)を照射する電磁波発生手段4とを有する樹脂成形装置1を用いる。ゴム製の成形型2のキャビティ21内を真空状態にする真空工程と、真空状態のキャビティ21内に溶融状態の熱可塑性樹脂3を充填する充填工程と、キャビティ21内の熱可塑性樹脂3を冷却して樹脂成形品を得る冷却工程とを行う。充填工程においては、成形型2を介して熱可塑性樹脂3にマイクロ波又は高周波を照射することにより、成形型2に対して熱可塑性樹脂3を選択的に加熱する。

(もっと読む)

規則配列したナノ構造材料およびその製造方法

【課題】安価に製造可能で大面積に渡って規則配列したナノ構造材料を提供する。

【解決手段】凹凸を有するパターン基板の凹部に、アルキル基、フェニル基、エポキシ基およびアミノ基からなる群より選択される1以上の基を有するゾルゲル膜を有しており、かつ、粒径10〜200nmのポリスチレン粒子が規則配列していることを特徴とするナノ構造材料。

(もっと読む)

木材繊維複合製品を製造する方法

リグノセルロースもしくは天然繊維を備える熱成形可能な繊維プラスチック複合製品を製造するプロセスは、特に、ただし限定的ではなく、その後の製造の中間製品として有用であり、繊維を乾燥もしくは湿潤空気ストリーム中で搬送する工程であって、前記繊維に熱可塑性結合剤を加える、工程と、前記繊維を、熱成形可能な固体あるいは半固体製品に形成する形成工程とを備える。少なくとも好適な実施の形態では、そのプロセスは、中質繊維板を製造する既知のプラントで実施される。 (もっと読む)

プラスチック廃材の再資源化方法、ならびにプラスチック原料、プラスチック部材およびそれらの製造方法

【課題】再生されたプラスチックにおいて物性が低下してしまうことがなく、かつ低コストなプラスチック廃材の再資源化方法、ならびにそれを用いたプラスチック原料、プラスチック部材およびそれらの製造方法を提供する。

【解決手段】プラスチック廃材を破砕する工程と、プラスチック廃材の破砕物を、金属系破砕物とプラスチック系破砕物とに選別する工程と、前記プラスチック系破砕物を比重差によって分離する工程と、ポリオレフィン系プラスチックおよびポリスチレン系プラスチックに相溶性および/または分散性を有する改質剤を含む2種以上の添加剤を、分離後のプラスチック系破砕物に含まれるポリオレフィン系プラスチックの純度に応じて種類および/または量を決定して、分離後のプラスチック系破砕物に添加する工程とを含む、プラスチック廃材の再資源化方法、ならびにそれを用いたプラスチック原料、プラスチック部材およびそれらの製造方法。

(もっと読む)

プライバシーフィルムの製造方法

プライバシーフィルムの製造方法は、一般に、高分子材料を提供する工程と、高分子材料を、特定の幾何学形状をもつほぼ平行な細長い複数のチャネルを含む微細構造の金型上に堆積させる工程と、高分子材料を微細構造の金型のチャネルに流れ込むように誘導する工程と、チャネルの内側で高分子材料を固化させて、高分子ベースシートによって互いに連結された複数の光誘導要素を得る工程と、微細構造の金型からプライバシーフィルムを引き離す工程とを含む。  (もっと読む)

(もっと読む)

41 - 60 / 95

[ Back to top ]