Fターム[4F204AG01]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 一般形状、構造物品(用途物品優先) (4,801) | 板状体(←シート、フィルム) (726)

Fターム[4F204AG01]の下位に属するFターム

厚板 (171)

Fターム[4F204AG01]に分類される特許

161 - 180 / 555

熱可塑性プラスチック−連続繊維混成複合体の製造方法

本発明は、熱可塑性プラスチック−連続繊維混成複合体の製造方法に関し、より詳細には、熱可塑性プラスチック−連続繊維混成複合体の製造方法において、a)ガラス繊維束を広幅に均一に広げる段階と、b)広げられたガラス繊維を加熱する段階と、c)加熱されたガラス繊維とテープ状の熱可塑性プラスチックとを接合し、熱可塑性プラスチック−連続繊維接合体を形成する段階と、d)前記接合体をジグザグに折り重ねて多層熱可塑性プラスチック−連続繊維接合体を形成する段階と、e)前記多層熱可塑性プラスチック−連続繊維接合体を圧着させる段階とからなる、製織が容易で、製織後の熱溶融含浸時、均一性及び含浸性に優れた熱可塑性プラスチック−連続繊維混成複合体の製造方法に関する。  (もっと読む)

(もっと読む)

ロール停止装置

【課題】各ロール間を通過したゴムがロールに巻き付いた場合、ロールの回転を速やかに停止させることのできるロール停止装置を提供する。

【解決手段】各ロール1の対向位置よりもロール1の回転方向下流側にロール1の外周面に近接して配置された可動板12と、可動板12がロール1の回転方向に動作したことを検知するスイッチとを備え、スイッチによって可動板12の動作を検知すると、各ロール1の回転を停止するようにしたので、各ロール1で圧延されたゴムAが一方のロール1に付着したまま一方のロール1に巻き付いた場合、ゴムAの当接により可動板12が回動してスイッチが作動し、各ロール1の回転を速やかに停止させることができる。これにより、ゴムAがロール1に一周以上巻き付くことがなく、ゴムAをロール1から剥がす作業を容易に行うことができる。

(もっと読む)

シート成形装置のトラブル解消方法及びシート成形装置

【課題】より迅速にトラブルを解消できるようにする方法及び装置を提供する。

【解決手段】塑性変形可能材料Wを押し出す材料供給部1と、塑性変形可能材料Wをシート状に成形する上下一対のロール21a,21bを設けた材料圧延部2を設け、材料供給部1と材料圧延部2との間に、材料供給部1から押し出された塑性変形可能材料Wを一時的に貯留して材料圧延部2に受け渡す材料貯留部3を設け、予め一対のロール21a,21bを互いに近接離間自在に設けておいて、材料圧延部2での塑性変形可能材料Wの詰まり検出に基づいて、一対のロール21a,21b間の隙間をシートの成形予定厚よりも広げ、一対のロール21a,21bの少なくとも一方を正回転方向に駆動回転させながら材料貯留部3に貯留する塑性変形可能材料Wを一対のロール21a,21b間に押し込む。

(もっと読む)

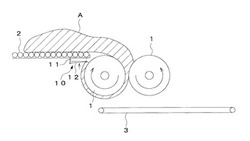

樹脂シートの製造装置

【課題】一方の表面に凹凸が形成された樹脂シートを高い形状精度で製造し得る製造装置を提供する。

【解決手段】樹脂シート製造装置1は、押出ダイ10と、加熱ロール11aと、冷却ロール13と、加熱ロール11a及び冷却ロール13に巻き掛けられているベルト14と、樹脂シート16を加熱ロール11a側に押圧する圧着ロール11bと、凹凸18bが表面18aに形成されている賦形シート18と、ベルト14の冷却ロール13と接する部分において樹脂シート17をベルト14から剥離する剥離ロール15とを備えている。樹脂シート製造装置1では、圧着ロール11bによって樹脂シート16が加熱ロール11a側に押圧されることにより、樹脂シート16と賦形シート18とが圧着し、賦形シート18の表面18aに形成されている凹凸18bが樹脂シート16に転写される。

(もっと読む)

クリーニングブレード又は現像ブレード及びその製造方法

【課題】低温・低湿環境下において、安定したクリーニング性能を発揮し、かつ、高温・高湿下での過酷な環境において使用されても耐久性を維持するクリーニングブレード又は現像ブレードを提供する。

【解決手段】 エッジ部分とバックアップ層を形成するポリウレタンの組成が異なるポリウレタン製弾性部材を金属製支持部材に接着したクリーニングブレード又は現像ブレードであって、エッジ部分を形成するポリウレタンは、次の測定条件によるtanδピーク温度が−3℃以上15℃以下であり、バックアップ層を形成するポリウレタンは、次の測定条件によるtanδピーク温度が−15℃以上−5℃以下であることを特徴とするクリーニングブレード又は現像ブレード。

(もっと読む)

プリント基板用基材の製造方法

【課題】加圧しつつ加熱することにより一括形成される多層構造のプリント基板に好適なプリント基板用基材の製造方法を提供する。

【解決手段】熱可塑性樹脂からなる樹脂基材10,11,12と、熱可塑性樹脂よりも融点の高い材料からなる繊維基材20とを一体化してなり、加圧しつつ加熱することにより一括形成される多層構造のプリント基板に用いられるプリント基板用基材40の製造方法であって、樹脂基材と繊維基材とを対をなすロール60,61に対して供給し、加熱により熱可塑性樹脂を軟化させつつ、樹脂基材と繊維基材を含む積層体をその積層方向においてロールにより挟み、熱可塑性樹脂を繊維基材に含浸させて、樹脂基材及び繊維基材が一体化したプリント基板用基材とする一体化工程を備える。

(もっと読む)

エチレン酢酸ビニル共重合体組成物、エチレン酢酸ビニル共重合体膜及びその製造方法

【課題】接着性及び製膜性の双方に優れるエチレン酢酸ビニル共重合体膜を提供することを目的とする。

【解決手段】エチレン酢酸ビニル共重合体、架橋剤、及びトリメリット酸エステルを含み、前記トリメリット酸エステルを、前記エチレン酢酸ビニル共重合体100質量部に対して、0.01〜3.0質量部含むことを特徴とするエチレン酢酸ビニル共重合体組成物。

(もっと読む)

グラスウールの加熱圧縮成形方法

【課題】従来のフェノール樹脂を加熱硬化させながら同時に圧縮成形を行う方法での、成形に長時間を要し、コスト高になることを避ける成形方法を提供する。

【解決手段】グラスウール原反フィーダー11から予備加熱ステーション2、次いで加熱圧縮成形ステーション3を経由して、トリミングステーション4まで該グラスウール1を裁断することなく移送、加工し、該トリミングステーション4で裁断することにより前記課題を解決した。

(もっと読む)

軟質シートの製造方法

【課題】効率的な軟質シートの製造方法、特に圧延工程が短縮化された軟質シートの製造方法を提供すること。

【解決手段】前記軟質シートの原料である混合物と、この溶融物が通過する断面穴を有するダイとを用意し、当該混合物を当該ダイの断面穴へ通過させることにより長尺物を成形する押出工程と、前記押出工程により成形された長尺物を切断して所定の切断物を得る切断工程と、前記切断工程により得られた所定の切断物を圧延して均一な性状のシートを成形する圧延工程とを有し、前記混合物の材料がフッ素樹脂に無機質充填材を配合した組成物であり、前記押出工程により成形された長尺物の断面形状が環状であることを特徴とする軟質シートの製造方法。

(もっと読む)

感光性樹脂の成形装置

【課題】成形物に気泡が残留してしまうのを防止し、さらには、感光性樹脂からなる被成形物に直接平坦面を形成することができる、感光性樹脂の成形装置を提供する。

【解決手段】感光性樹脂からなる被成形物Wを載置する基体3と、基体3の上方に配設された透光性材料からなる押圧板4と、押圧板4の上方に配設された光源5と、基体3上に被成形物Wを載置した状態で、被成形物Wに対して押圧板4を相対的に接離可能にする昇降機構と、基体3上に載置された被成形物Wを、基体3と押圧板4との間で加圧する加圧機構と、基体3の被成形物Wを載置する側の載置面3aと被成形物Wと押圧板4の被成形物Wに当接する側の当接面7aとを内部に収容した状態で、内部を減圧可能にする減圧チャンバー2と、を備えた感光性樹脂の成形装置1。

(もっと読む)

熱可塑性樹脂の処理方法および処理装置

【課題】熱可塑性樹脂からなるシート部材について、シート部材の形状などを変更することなく、気泡部分の発生を抑制することが可能な熱可塑性樹脂の処理方法および処理装置を提供する。

【解決手段】この発明に従った処理装置1は、定盤2と、加熱部材としてのヒータ3と、搭載部材(図1のロール4、支持部材10、押圧部材8、接続部材11、移動部材9)とを備える。ヒータ3は、定盤2を加熱するためのものである。上述した搭載部材は、熱可塑性樹脂からなるシート部材7を定盤2上に搭載する。搭載部材は、シート部材7において定盤2と接触する部分の面積が徐々に大きくなるように、シート部材7を操作する。

(もっと読む)

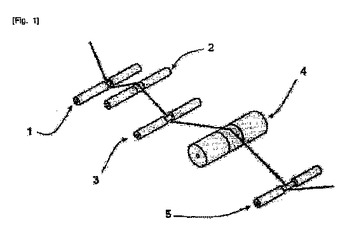

ゴム材料の圧延ローラ装置

【課題】所要の厚みはもちろん、所期した通りの横断面プロファイルを有する未加硫圧延部材を、作業工程数の増加もなしに、しかも、切断屑の発生もなしに、簡単にかつ容易に製造することができるゴム材料の圧延ローラ装置を提供する。

【解決手段】周面の対向姿勢で回転駆動される一対のローラ1,2のそれぞれの端部分に、大径部分3,4および小径部分5,6を設け、一対のローラ間で、大径部分と小径部分5,6とを相互に対向させて配設するとともに、それぞれのローラ1,2の、大径部分3,4と小径部分5,6との間の、ゴム材料に圧延を施す中央部分7,8を、ローラの相互間で逆向きに傾斜する截頭円錐面状9,10に形成し、対をなすローラ1,2の少なくとも一方を、中心軸線cl方向に変位可能としてなる。

(もっと読む)

ポリアミド樹脂板状成形体の製造方法及び製造装置

【課題】成形体の表面のヒケや内部に発生する真空ボイド、金型隙間からの空気の吸い込みによる気泡の発生といった問題をより完全に防止することができるポリアミド樹脂板状成形体の製造方法及び製造装置を提供する。

【解決手段】重合性ラクタム液を型内に注型して重合することによりポリアミド樹脂板状成形体を製造する方法において、上型2を下型1との間に所定間隔をもって配置することで第1型面3と第2型面4との間にキャビティCを形成し、第1型面3と第2型面4とが対向する方向の長さは型面に平行な方向の長さよりも小さく設定してなり、前記キャビティC内の重合性ラクタム液の重合を進行させ重合が十分に進行した時点で上型2にて重合性ラクタム液の加圧を開始し加圧下で更に重合を続け、重合が完了した後、上型2と下型3を分離して成形体を脱型する。

(もっと読む)

積層体の製造方法

【課題】 本発明の課題は、金属層/ポリイミド系樹脂層/金属層の構成物を効率良く製造する方法を提供することにある。

【解決手段】ポリイミド系樹脂層の片面に金属層を有する積層体を用い、ポリイミド系樹脂層同士を重ね合わせて熱圧着することにより、ポリイミド系樹脂層の両面に金属層が直接積層された積層体を製造する方法において、熱圧着する以前に、過熱水蒸気を用いてポリイミド系樹脂層を加熱熱処理する工程を含むことを特徴とする。

(もっと読む)

圧力伝達装置及びこれを備える薄型部品の製造装置

【課題】圧力伝達装置及びこれを備える薄型部品の製造装置を提供する。

【解決手段】圧力伝達装置20は、下部スタンプ90に置かれた被加圧対象物を加圧する上部スタンプ70が駆動されるようにする加圧シート54と、圧力発生装置から発生した圧力を上記加圧シート54に伝達する加圧プレート33と、上記圧力発生装置と上記加圧プレート33の間に備えられ、上記被加圧対象物80と上記上部スタンプの間の偏差により上記加圧プレート33と上記加圧シート54の間の偏差を補償し均一な圧力伝達が行われるようするボールジョイント300を含む。

(もっと読む)

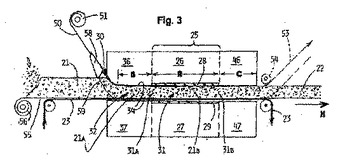

粒子材料を結合させることによる物品の製造方法

粒子材料を結合させて連続するパネルまたはシートなどの物品を製造するための方法および装置を提供する。粒子状の供給材料が熱硬化性の結合剤と混合され、混合物21が金型25へと供給され、圧縮される。混合物は電極28、29の間に圧縮されて保持され、結合剤を誘導的または誘電的に加熱して硬化させるために、高周波(RF)場が電極間に印加される。金型25への進入に先立ち、混合物は最初に取り入れ領域32へと供給され、金型における混合物の形状と実質的に同じ形状に成形される。その結果、取り入れ領域32における混合物の加熱に起因する結合剤の硬化が、混合物が所望の最終形状にある状態で生じる。取り入れ領域の形状および寸法、混合物の前進の距離など、作業パラメータも開示される。  (もっと読む)

(もっと読む)

造形物の製造方法、スタンパの製造方法、マスタ製造装置、スタンパ製造システム、及びスタンパ製造装置

【課題】高精度に、短時間で造形物を製造することができる造形物の製造方法と、この造形物の製造方法に関連するスタンパの製造方法、マスタ製造装置、スタンパ製造システム、及びスタンパ製造装置とを提供する。

【解決手段】レンズアレイ650が有する第1の光学機能面652と同形状からなる第1の転写面602等を有するマスタ600を製造し、第1の転写面602の反対形状からなる第1の反対形状面622を有する第1のスタンパ620等を製造し、第1のスタンパ620等を用いてレンズアレイ650を製造する。マスタ600は、マスタ材料と転写体とを互いに接触させマスタ材料を変形させ、マスタ材料の変形した部分を硬化させ、マスタ材料と転写体とを離間させる転写工程を、マスタ材料の互いに異なる位置に転写体を接触させるように複数回、繰り返すことで製造される。

(もっと読む)

樹脂シートの製造方法

【課題】樹脂シートの表裏面に保護フィルムをラミネートした状態でアニール処理しても樹脂シートが変形することがない。

【解決手段】溶融樹脂を型ローラ44とニップローラ46でニップしてシート状に成形した樹脂シートAの表裏面に保護フィルム52をラミネートした状態でアニール処理して成形時の残留歪みを除去する際に、保護フィルム52として粘着力が0.05〜0.3N/25mmの弱粘着層を有するものを用いる。

(もっと読む)

シリコーンゴムシート、シリコーンゴム複層シートおよびこれらの製造方法

【課題】接着剤層が不要で、対象物との剥離性が向上したシリコーンゴムシートを提供する。

【解決手段】下記の第一加熱工程(H1)および第二加熱工程(H2)によって形成されたシリコーンゴム1層からなることを特徴とする、シリコーンゴムシート。第一加熱工程(H1):液状シリコーンを加熱して半硬化シリコーンゴムを形成させる工程。第二加熱工程(H2):半硬化シリコーンゴムを更に硬化させる工程。

(もっと読む)

反応液分割分液コートハンガー形ダイ並びに、該ダイを使用した紐状樹脂成形体の製造方法並びに製造装置

【課題】複数の紐状樹脂成形体を連続して製造するために使用する従来の反応液分液コートハンガー形ダイは各部位の流量調整が自由にコントロールできないために長時間安定して一定寸法精度の紐状樹脂成形体が製造できなかった。

【解決手段】液仕切具はダイリップに位置させ、その川上に分割流量調整板を位置させ、各分割流量調整板それぞれに調整ボルトを設けることによって自由に各部位の流量を調整可能とした。このことによって反応性樹脂を用いて長時間運転する場合に、ゲル化によって起こる流量の低下した部位の流量を隣接の状態に係わらず分割流量調節板にて流量調整し、長時間運転を可能とした。

(もっと読む)

161 - 180 / 555

[ Back to top ]