Fターム[4F204AG01]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 一般形状、構造物品(用途物品優先) (4,801) | 板状体(←シート、フィルム) (726)

Fターム[4F204AG01]の下位に属するFターム

厚板 (171)

Fターム[4F204AG01]に分類される特許

141 - 160 / 555

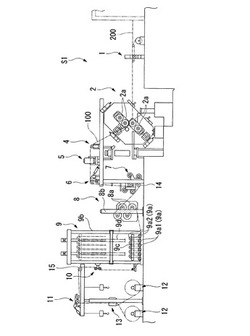

カレンダ設備

【課題】カレンダ設備において、冷却装置に供給するためのシートの引き上げ距離を短くするあるいは無くすことによって、シート変形やシート位置ズレの発生を抑制できる製造設備を提供する。

【解決手段】シートの形成を行うカレンダ装置2と、カレンダ装置2から排出されたシート100を一時的に溜置き可能な溜置装置9とを備えるカレンダ設備S1であって、溜置装置9が備えるローラ9aの少なくとも1つがシート100の冷却を行う冷却ローラである。

(もっと読む)

健康シート

【課題】製造が容易で、安価な健康シートの製造方法及び健康シートを提供する。

【解決手段】フェノール樹脂を除いた炭化水素を主要構成成分とする人工高分子化合物あるいはフェノール樹脂を除いた炭化水素を主要成分とする有機固形廃棄物の無酸素乾留熱分解物である一次の炭化物、あるいは当該炭化物を賦活化処理した二次の活性炭のうち少なくとも一種もしくはこれらの混合物と、シリコンゴムとを混練する工程と、成形型に入れて加圧する工程と、180℃〜200℃にて5分間の1次加熱する工程と、180℃にて3〜4時間の2次加熱する工程と、成形型から取り出し裁断する工程とからなる。

(もっと読む)

圧縮成形方法

【課題】樹脂厚が薄く樹脂封止エリアが広いワークの成形品質を高める共に、シート樹脂のハンドリングがしやすい圧縮成形方法を提供する。

【解決手段】第1の成形型において台紙11上に封止樹脂12を供給してクランプすることにより成形温度より低い第1の温度で加熱して半硬化状態の台紙付シート樹脂14を形成し、当該台紙付シート樹脂14を第1の成形型より取り出して冷却用定盤15によって押圧しながら常温付近まで急冷却する。また、台紙付シート樹脂14を第2の成形型Qへ搬入し、ワーク20と共にクランプして第1の温度より高い第2の温度で加熱加圧して硬化させて圧縮成形を行なう。

(もっと読む)

樹脂封止装置及び樹脂封止方法

【課題】成形用樹脂の成形完了までの金型から成形用樹脂への熱の伝導特性を安定的に制御し、成形用樹脂の成形性を損なうことなく高い樹脂封止品質を実現可能とする。

【解決手段】被成形品102を樹脂封止する樹脂封止装置100において、下型110は、キャビティの底面を構成する成形部112と、成形部112の外周に嵌合し成形部112に対してY方向に移動可能な枠部114と、を有し、枠部114に離型フィルム106を吸着する吸着機構116の吸着口116Aと配管116Bとが配置され、更に、吸着機構116で離型フィルム106が吸着されると共に、離型フィルム106上に成形用樹脂104が配置された際に、離型フィルム106と成形部112の表面112Aとを非接触とするように、離型フィルム106と下型110とで構成される空隙126内の圧力を調整する圧力調整機構118を備えた。

(もっと読む)

未加硫ゴムシートの製造装置及び未加硫ゴムシートの製造方法

【課題】タイヤ形成用未加硫ゴムシートの製造においてILジョイントアウト率を低減させた未加硫ゴムシートの製造装置および製造方法を提供する。

【解決手段】高温度の未加硫ゴムをシート状に加工する未加硫ゴムシートの製造装置であって、クーリング部は前クーリング部と前クーリング部の下流に配置される後クーリング部とで構成され、前クーリング部の未加硫ゴムシートの移動速度は、カレンダー部の未加硫ゴムシートの移動速度とほぼ等しく、後クーリング部の未加硫ゴムシートの移動速度は、カレンダー部の未加硫ゴムシートの移動速度よりも遅く、ワインダ部の未加硫ゴムシートの移動速度は、カレンダー部の未加硫ゴムシートの移動速度よりも遅く、且つ後クーリングの未加硫ゴムシートの移動速度よりも速い未加硫ゴムシートの製造装置および製造方法。

(もっと読む)

RFIDタグの製造方法

【課題】接着剤を使用せずに、且つインレットを目的とする位置に確実に保持して成形できる耐久性のあるゴム製のRFIDタグを得る。

【解決手段】ICチップ6とそれに接続したアンテナ5からなるインレット4を上面に前記インレットが係合するインレット位置決め手段が形成されている加硫ゴムシート2−1上に配置し、その上から未加硫ゴムを熱溶着させて成形するか又は溶融未加硫ゴムを射出成形により熱溶着させて、前記インレット4が完全にゴム内に包囲されるように成形する。

(もっと読む)

薄板の成形方法および薄板の成形システム

【課題】射出成形された薄板に加圧して、生産性を追及しつつ許容範囲内の薄板を成形することができる薄板の成形方法および薄板の成形システムを提供する。

【解決手段】薄板の成形システム11は、射出成形機12により成形された薄板Lを、ゲートカット装置13により射出成形中または射出成形後にゲートカットを行い、積み重ね装置15によりゲートカットした薄板Lを直接または他部材Pを介して複数枚積み重ねし、加圧装置16により加圧した状態で一定時間保持し、反りが許容範囲内の薄板Lを成形する。

(もっと読む)

断熱シートの製造装置、及び断熱シートの製造方法

【課題】断熱シートの断熱性能の向上を図ることができるとともに、断熱シートを容易に製造することができ、またエネルギの消費量の低減を図ることができる断熱シートの製造装置、及び断熱シートの製造方法を得る。

【解決手段】断熱シートの製造装置1は、上下ローラ2,3を回転させながら上下ローラ2,3間に繊維ウェブ9を通すことにより繊維ウェブ9を断熱シート15とする。上ローラ2は、ローラ本体11と、ローラ本体11の外周部を囲む断熱被覆材12とを有している。断熱被覆材12には、ローラ本体11の外周部を露出させる露出用穴13が設けられている。また、断熱被覆材12は、ローラ本体11よりも熱伝導率の小さい材料で構成されている。繊維ウェブ9が上下ローラ2,3間に通されるときには、繊維ウェブ9の繊維同士が熱融着可能な温度にローラ本体11が加熱される。

(もっと読む)

板状成形体及びその製造方法

【課題】耐熱性に優れ、均一な機械強度を有する大型の板状成形体を得ることができる成形体の製造方法を提供する。

【解決手段】流動開始温度が315〜325℃である液晶ポリエステル粉末と充填剤とを含み、液晶ポリエステル粉末と充填剤との合計に対する充填剤の割合が20容量%以上である特定の樹脂組成物を用いることにより、充填剤を液晶ポリエステル中に均一に分散することができ、これにより均一な機械強度を有する板状成形体1を得る。

(もっと読む)

光学的平滑ライト・ガイドの製作

ライト・ガイドの製作に関する実施形態を提供する。開示する実施形態の1つでは、 押し出し成型品を形成するために、熱可塑性ポリマーをダイを通じて押し出すステップと、押し出し成型品を1つ以上の固定寸法に加工するステップと、押し出し成型品に圧力を加えている間、押し出し成型品の面を軟化または溶融するために、この押し出し成型品の面を、加熱モールド面と接触状態に維持するステップとを備えている。 (もっと読む)

基材成形装置

【課題】板状体を再加熱することなく、板状体を段階的にプレスすることで当該板状体に破れや透けが発生することを防止することのできる基材成形装置を提供する。

【解決手段】基材成形装置100は、植物性繊維と熱可塑性樹脂を含む材料からなる板状体Wを加熱する加熱装置40と、加熱した板状体Wを予備成形する予備成形型10と、予備成形した板状体Wを本成形する本成形型20と、を備えている。加熱装置40は、加熱炉42と、加熱炉42の内部において板状体Wを吊り下げた状態で搬送する搬送装置50を備えている。予備成形型10は、加熱炉42の内部に設置されている。

(もっと読む)

シートホルダー及びシートホルダーのシートセット方法並びに熱プレス装置

【課題】所定大にカットされた熱可塑性樹脂シート材に対して精度よく転写成形を実施することができるシートホルダー及びシートホルダーのシートセット方法並びに熱プレス装置を提供する。

【解決手段】内側に熱可塑性樹脂シート材Sの保持空間25,35を有する上枠部材20と下枠部材30とからなり、上枠部材20と下枠部材30は合着及び各合接面21,31が離間自在とされ、上枠部材20と下枠部材30の保持空間25,35の外側の各合接面21,31には熱可塑性樹脂シート材Sの成形面以外の部分を挟持する挟持部22,32を有するとともに、挟持部22,32以外の保持空間25,35の外側には合着した上枠部材20と下枠部材30を熱プレス装置に配設する位置決め部26,36が形成されている。

(もっと読む)

絶縁性熱伝導シートの製造方法、絶縁性熱伝導シート及び放熱部材

【課題】電子機器へ適用した際に悪影響を及ぼさず、高い放熱性能と機械的強度とを有する絶縁性熱伝導シートを提供する。

【解決手段】本発明の絶縁性熱伝導シートの製造方法は、(I)実質的に、ポリテトラフルオロエチレンを含むフッ素樹脂と、熱伝導性無機粒子と、成形助剤と、からなるシート状成形体を複数準備する工程と、(II)複数の前記シート状成形体を重ね合わせて圧延する工程と、(III)前記成形助剤を除去する工程と、を含む。本発明の製造方法では、工程(I)と工程(II)とが交互に繰り返されてもよい。また、本発明の製造方法において用いられるシート状成形体として、例えば、ポリテトラフルオロエチレンを含むフッ素樹脂、熱伝導性無機粒子及び成形助剤からなる混合物をシート状に成形した母シートを用いることもできるし、母シートを複数重ね合わせて圧延することによって得られる積層シートを用いることもできる。

(もっと読む)

熱プレス成形装置および粘性体カートリッジ

【課題】基材が受ける接触面圧の分布を均一にすることができる熱プレス成形装置および粘性体カートリッジを提供すること。

【解決手段】基材mのプレスに伴い、枠体34が底板33側にスライド移動する。そして、この枠体34の移動に伴い、粘性体が転写手段35によって圧縮され、粘性体の内部に均等圧力が発生するので、粘性体によって転写手段35の各部を基材mに均等の力で押し付けることができる。従って、基材mに必要以上の温度や面圧を付加することなく、基材mが転写手段35から受ける接触面圧の分布を均一にすることができる。

(もっと読む)

積層シートの製造方法

【課題】既存の製造設備にも適用することができ、補強材であるガラス繊維網状体とフッ素樹脂フィルムとを高い接着強度で連続的に積層することができる積層シートの製造方法を提供する。

【解決手段】融点がTA(℃)のフッ素樹脂フィルムAと、バインダーでガラス繊維ヤーンを網目状に固定したガラス繊維網状体Xと、融点がTB(℃)のフッ素樹脂フィルムBと、融点がTC(℃)のフッ素樹脂フィルムCとを、この順に重ねた状態で、フッ素樹脂フィルムCに接するロール11(温度T1(℃))、および前記ロール11と対向してフッ素樹脂フィルムAに接するロール12(温度T2(℃))により、TC>T1>TB、かつT1>TA>T2の条件で連続的に加熱加圧し、溶融接着して積層する積層シートYの製造方法。

(もっと読む)

樹脂フィルムの製造方法

【課題】1対の圧延ロールで樹脂フィルムを圧延する場合であっても、圧延された樹脂フィルムの配向異方性を抑制し、さらには、延伸時に樹脂フィルムの局所的な薄肉化、ネックインなどを抑制することができる樹脂フィルムの製造方法を提供する。

【解決手段】柱状樹脂21を、並設された一対の圧延ロール11,12の幅方向の中央部11a,12aに挟み込んで、圧延することにより樹脂フィルム22を製造するための方法であって、一対の圧延ロール11,12として、中央部11a,12aから少なくとも一方の端部11b,12bに向かって小径となった圧延ロールを用いて、樹脂フィルム22の中央部22aの厚さに対してその両端部22bの厚さが厚くなるように、柱状樹脂21を圧延する。

(もっと読む)

成形された複合アセンブリ及びその製造方法

複合アセンブリ(10)の形状を形成する装置(50)及び方法であって、第1の表面(46)を有する型(51)と、その上に複数の真空バッグシート(53、55)を含む真空バッグ(45)と、その中にある複合アセンブリ(10)とを含み、複合アセンブリは複数の結合可能な層(12)を含み、少なくとも1つの複数の真空バッグシートは、複数の結合可能な層と型の第1の表面との間にあり、複数の結合可能な層は、真空バッグの内圧が減少し、バッグ及び複合アセンブリの複数の結合可能な層を型から取り除いても、型のネガ像である形状を保持できる、装置及び方法。 (もっと読む)

絶縁シートの製造方法

【課題】熱伝導性及び絶縁性が比較的高い絶縁シートの製造方法を提供する。

【解決手段】無機フィラー3とポリマー成分4とを備えるポリマー組成物をシート状に成形してポリマーシート2a、2a’を形成するポリマーシート形成工程と、少なくとも2枚の該ポリマーシート2a、2a’を積層して熱プレスし2層以上のポリマー層2b、2b’を有する積層体2cを形成する熱プレス工程とからなる絶縁シートの製造方法であって、ポリマーシート形成工程ではポリマー層2b、2b’の無機フィラー3を該ポリマー層2b、2b’から突き出させ得るように、最大粒径が該ポリマー層2b、2b’の厚さよりも大きな無機フィラー3を用い、熱プレス工程ではポリマー層2b、2b’から無機フィラー3を突き出させて、該無機フィラー3を積層体2cを形成するポリマー層2b、2b’に挿入させる。

(もっと読む)

非浸透性表皮材、成形シート材料、および該成形シート材料の製造方法

【課題】本発明の課題は、自動車の内装材等に用いられる成形シート材料の外観を良好に維持することにある。

【解決手段】繊維シートからなる表皮に通気抵抗が0.06〜3.0kPa・s/mの紙材料を裏打ちした非浸透性表皮材を多孔質基材に積層し所定形状に成形する。成形時に該多孔質基材から滲出する含浸物や混合物は該紙材料によって堰止められて表皮材表面に達しない。

(もっと読む)

フェノール樹脂発泡体の製造方法

【解決手段】フェノール樹脂、発泡剤、硬化剤及び界面活性剤を含む発泡性組成物を移動ベルト上に連続的に吐出し発泡硬化させてフェノール樹脂発泡体を製造する。該発泡性樹脂組成物の少なくともベルト側の片面を面材で被覆しておいて発泡硬化をする。該面材として繊維径が0.5〜4デニールであり、目付が80〜160g/m2であり、厚みが300〜600μmである合成繊維系不織布を用いる。

【効果】発泡性樹脂組成物が面材の外側にシミ出須縄を防止し、これによって、ベルトと発泡性樹脂組成物が付着し、得られた発泡体がベルトから離れにくく、連続生産性を損ねるという問題を確実に解決することができる。

(もっと読む)

141 - 160 / 555

[ Back to top ]