Fターム[4F204AG01]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 一般形状、構造物品(用途物品優先) (4,801) | 板状体(←シート、フィルム) (726)

Fターム[4F204AG01]の下位に属するFターム

厚板 (171)

Fターム[4F204AG01]に分類される特許

81 - 100 / 555

繊維強化プラスチック製電子機器筐体の製造方法

【課題】電波遮断性を維持したまま無線通信性能を劣化させず、特に意匠性に優れた電子機器筐体の製造方法を提供する。

【解決手段】次に示す成形材料基材(A)と成形材料基材(B)とを、成形材料基材(B)が厚み方向に挿通するように配置して板状の成形前駆体を形成し、その成形前駆体を、成形材料基材に含まれるいずれの熱可塑性樹脂の溶融温度よりも高い温度に加熱し、その後、成形材料基材に含まれるいずれの熱可塑性樹脂の溶融温度よりも低い温度でプレス成形して繊維強化プラスチック成形体を形成することを特徴とする繊維強化プラスチック製電子機器筐体の製造方法。

成形材料基材(A):強化繊維として導電性繊維を、マトリックスとして熱可塑性樹脂を含む成形材料基材

成形材料基材(B):強化繊維として絶縁性繊維を、マトリックスとして熱可塑性樹脂を含む成形材料基材

(もっと読む)

無機充填剤を高充填した樹脂組成物の圧縮成型品の製造方法

【課題】無機充填剤が高充填されることにより、高い熱伝導率を有する圧縮成型品の製造方法を提供すること。

【解決手段】樹脂(a)、及び無機充填剤(b)を少なくとも含有する樹脂組成物(c)を圧縮成型する工程を含む樹脂成型品(d)の製造方法において、該樹脂組成物(c)中の該無機充填剤(b)の体積充填率(A)と該圧縮成型品(d)中の該無機充填剤(b)の体積充填率(B)とが、B/A≧1.05を満足することを特徴とする前記圧縮成型品の製造方法。

(もっと読む)

金属箔積層体の製造方法

【課題】金属箔積層体を製造する際に、その外観を良好にし、平面度を向上させる製造方法を提供する。

【解決手段】樹脂含浸基材2を一対の第1金属箔3、一対の第1スペーサー5、一対の第2スペーサー18および一対の第1クッション材20で順に挟み込んだ第1積層体8を、一対の金属板6および一対の第2クッション材7で順に挟み込んだ層構成を有する第2積層体9を作製する。この第2積層体9をその積層方向に一対の熱盤で加熱加圧する。第1金属箔3と金属板6との間に第1スペーサー5、第2スペーサー18および第1クッション材20が介在しているため、第1金属箔3に凹凸が生じたり、加圧バランスが崩れたりする事態は生じない。熱盤と金属板6との間に第2クッション材7が介在しているため、過昇温が起こらない。

(もっと読む)

樹脂シート成形品,その製造方法,熱プレス成形用金型

【課題】バリ発生を抑制し、優れた転写性で射出光を均一にし、金型からの離型性も良好な、表面に凹凸パターンを有する薄肉大型の樹脂シート成形品を提供する。

【解決手段】対向する主面の少なくとも片面に凹凸パターンが設けられた一対の薄肉部材3a、3bと、該一対の薄肉部材3a、3bの一方を収納した樹脂シート保持枠6とによって形成された金型キャビティ内へ、該金型キャビティと略同一寸法に切削研磨加工した薄肉樹脂シート5を投入した後、該薄肉樹脂シート5を低い圧力で金型キャビティ内に固定しながら伝熱加熱し、熱膨張した前記薄肉樹脂シート5を樹脂が軟化する温度に達する直前に増圧して金型キャビティ内に圧縮し、前記薄肉樹脂シート5に、転写開始温度を超えるゴム状平坦領域の温度,かつ、バリ発生を抑制可能な圧力で凹凸パターンを転写形成する。

(もっと読む)

繊維強化複合材料の製造方法

【課題】強化繊維と熱可塑性樹脂とからなる繊維強化複合材料成形板の賦形と打ち抜き、またはトリミングを1工程の型締めで可能とする繊維強化複合材料の製造方法を提供すること。

【解決手段】強化繊維と熱可塑性樹脂とからなる繊維強化複合材料成形板を、熱可塑性樹脂が結晶性の場合は融点以上の温度まで、非晶性の場合はガラス転移温度以上の温度まで予備加熱し、予備加熱温度よりも低い温度でありかつ結晶性樹脂の場合は融点以下、非晶性樹脂の場合はガラス転移温度以下の一定温度に保持された金型中で賦形し、金型中の切削機能部分にて打ち抜きまたはトリミングすることを特徴とする繊維強化複合材料の製造方法。

(もっと読む)

発泡シート及び金属多孔体シート並びにその製造方法

【課題】比較的開口面積が大きく、大きさや形状にバラツキのない均等な発泡セルが均等配置で形成された発泡シートと、この発泡シートを用いた、孔の形状や寸法及びその配置にバラツキがなく、特に高性能電池用電極材として有用な金属多孔体シートを提供する。

【解決手段】発泡原液を有底長筒状の成形型1内で発泡成形し、得られた柱状発泡ブロック3を側周方向にスライスしてシート状物4とする。この発泡シート4に金属を被覆した後、発泡シートを焼失させて金属多孔体シートとする。

(もっと読む)

タイヤ部材用トップ反の製造方法

【課題】トップ反を裁断して得られたタイヤ部材を生タイヤに貼り付け加硫を行う際、エンズ分布が不均一になることがないタイヤ部材用トップ反の製造方法を提供する。

【解決手段】平行かつ所定間隔で配列してなるテキスタイルコード3と、テキスタイルコード3と略直角方向に向く横糸とが織り合わされたテキスタイル部材5に、トッピングゴム6を被覆してタイヤ部材用トップ反8を製造する方法であって、環状溝22がロール軸方向に所定間隔で形成されると共に、環状溝22間に切断刃23が突出して設けられた溝付きロール21をテキスタイルコード3と略直角方向に配置し、テキスタイル部材5を溝付きロール21に通過させることにより、横糸4を切断刃23で切断すると共に、テキスタイルコード3を環状溝22に嵌め込んで整列させ、その後、横糸4が切断されたテキスタイルコード3をカレンダー装置1に搬入して、ゴムをトッピングする。

(もっと読む)

シート成形装置

【課題】押圧部材の外周部の隙間に材料が残留するのを回避し得るシート成形装置を提供する。

【解決手段】材料供給部1、材料押圧部4及び材料圧延部2の作動を制御して、材料貯留部3に貯留されている材料Wをシート状に成形する制御部を備えたシート成形装置であって、制御部が、押圧部材41を、材料貯留部3に貯留されている材料Wに対して押圧力が開放されるように押圧方向とは反対側に移動させる押圧開放処理を実行可能に構成されている。

(もっと読む)

回路基板組成物及びその製造方法

【課題】優れた耐高温の物理的性質を有し、0.5時間圧力釜テストした後、288℃のはんだ炉の中でその安定性が600秒以上である回路基板組成を提供すること。普通の1 oz銅箔を使っても、10 lbf/inch以上のピール強度を実現することができる回路基板を提供すること。現在一般的に使われている銅箔基板より、吸湿率がより低い回路基板を提供すること。低い臭素含量でも、UL94 V-0難燃標準に達する難燃組成回路基板を提供すること。

【解決手段】回路基板樹脂組成物が、(A)ハロゲンエポキシ樹脂と触媒第四アンモニウム塩とを混合し、イソシアネートと反応して得た、改質オキサゾリドンを含むハロゲンエポキシ樹脂と、(B)二つまたは二つ以上のエポキシ基を含むエポキシ樹脂と、(C)硬化剤と、(D)硬化促進剤とからなること。

(もっと読む)

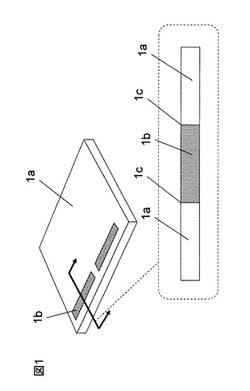

中間製品および中間製品複合体

【課題】金属板に代用でき、利用範囲が広い繊維強化プラスチック中間製品及び中間複合体を提供する。

【解決手段】中間製品は熱可塑性プラスチックの2つの層10、11の間に強化繊維3が配置された構成からなる。強化繊維3は単一方向に配向しており、上下の熱可塑性プラスチックは強化繊維3の間の空隙18を通じて互いに接合されている。中間複合体は少なくとも2つの中間製品を重ねて接合することにより得られ、用いられる中間製品の強化繊維はそれぞれ配向方向が異なるように配置するのが好ましい。

(もっと読む)

帯状ゴム部材の製造方法とその装置

【課題】未加硫のゴム部材を圧延して成形される帯状ゴム部材を連続的にかつ安定して製造する方法とその装置を提供する。

【解決手段】押出機11から供給される未加硫のゴム部材を第1のロール12Aと第2のロール12Bとの間に供給して圧延し、帯状ゴム部材Tを連続的に製造する際に、第2のロール12Bに隣接して、第2のロール12Bとは逆方向に回転する第3のロール12Cを配置し、第2のロール12Bと第3のロール12Cとの隙間を通過して第3のロール12Cに巻取られた帯状ゴム部材T0の両端部をそれぞれ切断手段13でカットして、所定の幅WTの帯状ゴム部材Tを製造するようにした。

(もっと読む)

光学シートの製造装置及びその製造方法

【課題】各面に対して立体構造を高精度に形成することができる光学シートの製造装置及び製造方法を提供する。

【解決手段】本発明の実施形態に係る光学シートの製造装置は、加熱ローラ12と冷却ローラ13との間に架け渡される第1のベルト11と、加熱ローラ22と冷却ローラ23との間に架け渡される第2のベルト21とを備える。樹脂シートFの第1の面Faに第1の立体構造11aを転写した後、当該第1の面を冷却しながら樹脂シートの第2の面Fbに第2の立体構造21aを転写することで、第1の面に対する十分な冷却操作を確保しつつ、第2の面に対する高精度な形状転写が可能となる。また、第1の面の冷却処理と第2の面の冷却処理とが相互に異なる位置で実施されるので、各面に対して十分な冷却効果を確保でき、第1及び第2の原盤に対する安定した剥離操作を実現することができる。

(もっと読む)

樹脂シートの微細貫通孔成形方法及び微細構造転写成形装置

【課題】針状、円錐あるいは台形状等種々の形状の貫通孔を明けることができ、バリや穴底の丸まりや形状不良がほとんど無く、形状・寸法精度に優れ、大面積にわたり均一な性状の微細孔を有する樹脂シートを製造する方法を提案する。

【解決手段】本発明に係る樹脂シートの微細貫通孔成形方法は、微細突起を有する加熱されたスタンパ上に樹脂シートを供給する段階と、前記樹脂シート上に溶融樹脂媒体を供給する段階と、前記溶融樹脂媒体を介して軟化した前記樹脂シートを押圧し、前記微細突起によりその樹脂シートを穿孔する段階と、前記溶融樹脂媒体及び前記樹脂シートを押圧しつつ冷却する段階と、固化した前記溶融樹脂媒体及び前記加工された樹脂シートを前記スタンパから剥離する段階と、前記加工された樹脂シートと前記固化した溶融樹脂媒体とを剥離する段階と、を有している。

(もっと読む)

プラスチック成形品の製造装置及びその製造方法

【課題】プラスチック成形品の表面に低光沢性をもたせることができると共にウェルドラインやフローマークなどの外観不良を消すことができ、而も艶消し塗装の省略化が可能になる。

【解決手段】キャビティ21が形成された移動側金型22及び固定側金型23で構成されると共に、移動側金型22のキャビティ部位21aにはシボ面24が形成されたプレス成形用金型2で、射出成形により加工した第一次プラスチック成形品8Aをキャビティ21に挿入して型締めにより加圧している時に、超音波振動装置3でシボ面24が形成されたキャビティ部位21aを有する移動側金型22を超音波加振して、第一次プラスチック成形品8Aのシボ面24が転写される表面部分を再溶融化する。

(もっと読む)

導電性シート

【課題】カレンダー成形、押出成形のような溶融賦形法による成形方法から得られるシートでも良好な導電性を発揮し、かつインレイド調とは異なる意匠を有する導電性シートを提供する。

【解決手段】熱可塑性樹脂100重量部に対して、導電性繊維2を20〜100重量部と粒子3を20〜100重量部含有する熱可塑性樹脂組成物を溶融賦形法により成形してなり、上記粒子3が成形中に形状を保持する導電性シート1であって、上記粒子3は公称目開き1mmのふるいを通過し公称目開き106μmのふるいを通過せず、粒子3が球形、円柱形などの立体形状の場合は短径と長径の比が1:1〜1:5であり、粒子3が板状、フィルム状などの扁平な形状の場合は短径と長径の比が1:5〜1:100であることを特徴とする。

(もっと読む)

繊維強化複合材料成形品の製造方法

【課題】圧縮成形する時間が短くても、表面に繊維織物が配置されて意匠性に優れ、かつ表面平滑性に特に優れたFRPを製造できる方法の提供を目的とする。

【解決手段】繊維織物に熱硬化性樹脂を含浸したプリプレグが表面に配置された繊維強化複合材料を、前記繊維強化複合材料と同じ繊維強化複合材料を硬化した硬化物のガラス転移点より高い温度で圧縮成形する圧縮成形工程と、前記圧縮成形工程の後、成形した前記繊維強化複合材料の温度を、該繊維強化複合材料を圧縮した状態で、前記ガラス転移点以下まで降下させる降温工程と、を有する繊維強化複合材料成形品の製造方法。

(もっと読む)

繊維強化複合材料成形品の製造方法

【課題】ピンホールと繊維蛇行の発生を防止でき、表面欠陥の無い外観に優れた繊維強化複合材料成形品の製造方法を課題とする。

【解決手段】強化繊維に熱硬化性樹脂が含浸されてなるシート状物を上下型が形成する空間内で加熱・押圧して、繊維強化複合材料成形品を製造する際に、前記成形品の片面表面積の80〜100%となるように前記シート状物を前記成形品の片面を成形する型に配置する繊維強化複合材料成形品の製造方法であって、前記上下型として、上下型間の距離(t)が最小値(t0)となる最近接部から型の端部に向かって距離(t)が1.2×(t0)まで徐々に大きくなっている型を使用する繊維強化複合材料成形品の製造方法。

(もっと読む)

板状成形体の製造方法

【課題】製造時間の短縮及び製造コストの低減、製造環境の向上が可能であり、さらには軽量化を実現することもできる板状成形体の製造方法の提供を目的とする。

【解決手段】不織布からなる基材10にイソシアネートエマルジョンを含浸させ、イソシアネートエマルジョン含浸後の基材10を金型31の型面間で挟むと共に、型面間の基材10に過熱水蒸気45を吹き付け、過熱水蒸気による加熱で基材10内のイソシアネートを硬化させることによって基材10を金型31の型面形状に賦形し、板状成形体を製造する。製造した板状成形体は、自動車の成形天井や、ドアトリム等の内装部材として好適なものである。

(もっと読む)

SMCの製造方法

【課題】樹脂コンパウンドとガラス繊維の比率の幅方向のバラツキを抑えることができるSMCの製造方法を提供する。

【解決手段】連続的に供給される2枚のフィルム2,2’上に樹脂コンパウンド1,1’を供給して塗布し、一方のフィルム2の樹脂コンパウンド1上にガラス繊維3を散布し、その上に他方のフィルム2’上の樹脂コンパウンド1’の塗布面を合わせて上下2枚のフィルム2,2’間に樹脂コンパウンド1,1’とガラス繊維3を挟み込んだ状態で上下から加圧してガラス繊維3間に樹脂コンパウンド1,1’を含浸させるSMCの製造方法において、フィルム2,2’上に樹脂コンパウンド1,1’を供給するに際して、樹脂コンパウンド1,1’の粘度に応じて樹脂コンパウンド1,1’の供給幅を調整してフィルム2,2’上の樹脂コンパウンド1,1’のフィルム幅方向の樹脂幅を調整する。

(もっと読む)

ゴムマット及びその製造方法

【課題】衝撃吸収効果、疲労軽減効果、スリップ抑制効果などが優れており、更には耐久性も優れている、ゴムマットを提供する。

【解決手段】ゴムマット10は、本体部101と、本体部101の周縁のエッジ部102とを有しており、本体部101は、発泡ゴム層1上に、補強シート2、更には、非発泡ゴム層3が積層されて一体化された三層構造を有しており、非発泡ゴム層3の表面に、一体に多数の突起部31を等間隔で千鳥状に配置し、エッジ部102は、非発泡ゴムからなる。

(もっと読む)

81 - 100 / 555

[ Back to top ]