Fターム[4F204AG21]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 一般形状、構造物品(用途物品優先) (4,801) | 部分(細部) (900)

Fターム[4F204AG21]の下位に属するFターム

中部、胴部 (39)

端部(上下部、頭底部、前後部) (160)

内側、内面 (22)

外側、外面(←表面) (69)

内部構造 (53)

リブ又は突起を有するもの(←凹部、孔) (217)

分岐を有するもの(←「とって」) (6)

ヒンジ部を有するもの (4)

Fターム[4F204AG21]に分類される特許

81 - 100 / 330

シート状チップモールド成形品の製造方法

【課題】凹状の屈曲部を有するシート状チップモールド成形品を容易かつ安価に製造できる方法の提供を目的とする。

【解決手段】バインダー付着チップ48をモールドの下型キャビティ面35上に充填し、バインダーを硬化させることにより、中央部13Aとその両端の側部15A,15Aとからなる凹状の屈曲部11Aを有する中間成形品10Aを前記屈曲部11Aの中央部13Aと側部15A,15Aとの間の角度a’が120度〜150度となるように形成する中間成形品成形工程と、その後、中間成形品の屈曲部11Aにおける中央部13Aと側部15A,15Aとの間の角度a’を製品角度aに狭くして加熱し、角度の矯正を行う角度矯正工程とにより、凹状の屈曲部を有するシート状チップモールド成形品を製造する。

(もっと読む)

表皮付発泡成形部材、表皮付発泡成形部材の製造方法、および表皮付発泡成形部材の製造装置

【課題】外観品質を高め得る表皮付発泡成形部材を提供する。また、そのような表皮付発泡成形部材を簡易迅速に製造し得る、表皮付発泡成形部材の製造方法、および表皮付発泡成形部材の製造装置を提供する。

【解決手段】ドアトリム10(表皮付発泡成形部材)は、芯材20と、芯材の内表面20bの側に向かい合う基部33と、芯材の外表面20aの側に向かい合い基部に連続する巻込み部34とを備える表皮30と、芯材の内表面と表皮の基部との間および芯材の外表面と表皮の巻込み部との間の空間42、43に充填される発泡体40と、を有する。芯材の内表面が発泡体によって表皮の基部と一体となり、芯材の外表面が発泡体によって表皮の巻込み部と一体となっている。

(もっと読む)

表皮付発泡成形部材の製造方法、および表皮付発泡成形部材の製造装置

【課題】外観品質を高め得る表皮付発泡成形部材を簡易迅速に製造し得る、表皮付発泡成形部材の製造方法、および表皮付発泡成形部材の製造装置を提供する。

【解決手段】芯材20をコア型101(第1の型)に配置し、表皮30をキャビティ型102(第2の型)と回転式入れ子103との両方に跨るように配置し、吸引部材111、112により表皮を吸引して保持する。表皮を吸引保持したまま、コア型とキャビティ型とを閉じ、回転式入れ子を回転する。これにより、表皮の巻込み部34と基部33との間に折り曲げ部36を形成して、表皮の巻込み部を芯材に向かい合わせる。この状態で、芯材と表皮との間の空間に発泡体40を充填して、表皮付発泡成形部材を製造する。

(もっと読む)

ウレタン発泡成形体およびその製造方法

【課題】 複数の層を接合することなく、実質的に複層構造の成形体の特性を有するウレタン発泡成形体、およびその製造方法を提供する。

【解決手段】 ウレタン発泡成形体は、少なくとも一端面から外内方向にスパイク状に配向された磁性体を有し、該磁性体の配向方向にセル構造が変化している。また、このウレタン発泡成形体は、磁性流体と発泡ウレタン樹脂原料とを混合せず別々に発泡型のキャビティ内に注入し、該キャビティ内へ磁場を作用させながら発泡成形することにより製造される。

(もっと読む)

フォトクロミックコンタクトレンズおよび製造方法

【課題】レンズの中心領域または瞳孔領域にフォトクロミック物質を有するコンタクトレンズを提供すること

【解決手段】レンズの中心領域または瞳孔領域にフォトクロミック物質を有するコンタクトレンズおよびこのようなレンズの製造方法が記載されている。1つの方法において、フォトクロミック量の少なくとも一つのフォトクロミック物質が、添加前および/または添加後に少なくとも一部分が重合し得る重合可能モノマーを含む成形鋳型の瞳孔領域に加えられる。別の方法は、瞳孔領域のための一定量の重合可能なフォトクロミックモノマーとコンタクトレンズの残部のための一定量の重合可能な非フォトクロミックモノマーを成形鋳型に提供することを含む。フォトクロミックモノマーおよび非フォトクロミックモノマーは、重合度、粘度、および/または密度が異なり得る。

(もっと読む)

光学素子の製造方法

【課題】遮光用被膜を有した基板に対するレンズ部の成形の自由度が高い光学素子の製造方法を提供する。

【解決手段】光を透過可能な開口部11が表面に形成された基板1にレンズ部12を形成してなる光学素子の製造方法であって、基板1の開口部11の位置に紫外線硬化樹脂からなる樹脂材31を載置し、レンズ成型面32aを有し紫外線を透過可能な材質からなる金型32によって樹脂材31を押圧し、該押圧した状態で紫外線を樹脂材31に対して金型32を透過させて照射し硬化させることで、基板1の表面にレンズ部12を形成する。

(もっと読む)

RTM成形方法

【課題】成形型の構造を大幅に簡素化してその加工費用を低減でき、かつ、アンダーカット形状を有するFRP成形品であっても効率よく迅速に成形可能なRTM成形方法を提供する。

【解決手段】互いに対向配置される第1、第2の型を含む複数の型からなる成形型のキャビティ部に強化繊維基材を配置し、型締めした後、樹脂を注入してFRP成形品を成形するに際し、第1の型と第2の型との間に、成形品の形状に沿う形状に予め形成された中間部材を設け、中間部材と第2の型との間に加圧媒体を充填し、中間部材と第1の型との間に強化繊維基材を配置して樹脂を注入することを特徴とするRTM成形方法。

(もっと読む)

木粉樹脂複合ボードの端部切削面処理方法

【課題】木粉樹脂複合ボードの端部を切削加工した際に生じる粗い切削面が白く見え、他の非切削面と違和感が生じることを防ぎ、切削面を目立たなくすることのできる木粉樹脂複合ボードの端部切削面処理方法を提供する。

【解決手段】木粉と樹脂とを混合し溶融させて成形して得られる木粉樹脂複合ボードAの端部を切削加工し露出した切削面を処理する方法であって、該露出切削面を加熱下に加圧する熱圧締工程を含んでなる木粉樹脂複合ボードAの端部切削面処理方法。好ましくは、上記加熱温度を木粉樹脂複合ボードAを構成する樹脂の軟化温度付近とし、上記熱圧締工程が加熱ロール2または加熱ブレード3により行われる。

(もっと読む)

成形シートの製造方法

【課題】離型性を大幅に改善し、形状品質及び生産効率に優れた凹凸形状を有する成形シートの製造方法を提供する。

【解決手段】表面に凹凸形状パターンを有するロール状成形型に電離放射線硬化樹脂を充填する塗工工程と、基材シートに前記充填された電離放射線硬化樹脂を積層して積層体を作成する積層工程と、前記基材シートと前記電離放射線硬化樹脂との積層体に対して電離放射線を照射して、前記積層体の前記電離放射線硬化樹脂を硬化する硬化工程と、前記電離放射線を前記積層体に照射しつつ前記積層体を前記ロール状成形型から分離する離型工程により成形シートの製造を行う。

(もっと読む)

点字鋲

【課題】高い防滑性と視認性とを効率よく得ることができる点字鋲を提供する。

【解決手段】頭部3と脚部4とを有する金属製の鋲本体2と、頭部3上を覆う樹脂製の笠部5とを備える。笠部5の上面7にガラスカレット12からなる滑止め部13を設けたから、上面7のガラスカレット12が滑り止めになると共に、そのガラスカレット12に光が乱反射して視認性が向上する。したがって、上面7に設けたガラスカレット12により、滑り止めと視認性向上の複数の効果を同時に得ることができる。

(もっと読む)

カウンター

【課題】製品の部位によって異なる特性を得ることができ、製品コストの上昇を抑制することができるようにすること。

【解決手段】カウンター10は、相互に異なる第1及び第2の成形材料M1,M2を同時に圧縮して成形される。カウンター10は、第1の成形材料M1により形成されるカウンター本体12と、第2の成形材料M2により形成され、カウンター本体12に連なって設けられるボウル13とを備えている。カウンター本体12と、ボウル13とでは、特性が異なっている。

(もっと読む)

プレス成形体の製造方法及びバリ除去装置

【課題】成形材料をプレス成形してプレス成形体を得るにあたり、発生したバリを容易に除去することができるプレス成形体の製造方法を提供する。

【解決手段】成形材料2をプレス成形することによりプレス成形体Aを製造するプレス成形体Aの製造方法に関する。成形材料2をプレス成形して成形体1を形成すると同時にこのプレス成形によって前記成形体1に溝4を、この成形体1に生じるバリ3の基端部の近傍に形成する工程と、得られた成形体1に生じたバリ3に応力をかけることにより前記溝4の形成位置で成形体1からバリ3を分離して除去する工程とを含む。バリ3に応力をかけて押し割るだけで、バリ3の跡が突出することなくバリ3をきれいに除去することができる。

(もっと読む)

成形体の製造方法および装置

【課題】 金型のキャビティ面に傷つけることなく、不要バリ部分の分離を容易にする成形体の製造方法および装置を提供すること。

【解決手段】 (1)上金型11および下金型12間に溶融または軟化した樹脂を装填する工程と、(2)上金型11および下金型12を嵌合させ、樹脂を加圧し、閉じられたキャビティ間で形成される閉空間の形状に樹脂の形状を整え、その際に、上金型11および下金型12の少なくとも一方に設けられたカッター部112を樹脂に接触させ、樹脂に溝部を形成する工程と、(3)得られた成形体を上金型11および下金型12金型から離型する工程とを有する成形体の製造方法及び装置。

(もっと読む)

延伸ポリマー補強要素を含む曲面製品の製造方法およびそれによって得られる製品

本発明は、曲面製品の製造方法であって、複数の延伸ポリマー補強要素をマンドレル上に配置することと、その要素の少なくとも一部を互いに局部的に接着することと、製品をマンドレルから取り外すこととを含む方法に関する。本発明はまた、曲面物品(好ましくは防護物品)を曲面製品から製造するための方法であって、曲面製品を金型内に入れることと、前記製品を高温高圧で圧縮することとを含む方法に関する。曲面防護物品は良好な耐衝撃特性を有し、実質的にしわがない。 (もっと読む)

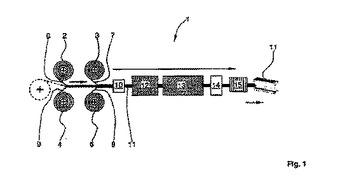

連続したプロファイルを作製するための引抜き成形法

本発明は引抜き成形法(「ADP法」として知られる)に関し、当該方法では、繊維強化プラスチック材料からなる少なくとも1つの帯状プリプレグ(6〜9)を曲げることにより、連続した強化プロファイル(11)を形成する。プロファイル(11)の最初の形状加工は、最終形状加工および予備硬化が行われる加圧成形デバイス(12)の下流にある予備成形デバイス(10)で行われる。プロファイル(11)の移動は、加圧成形デバイス(12)の動作サイクルと同期して、牽引デバイス(14)により行われることが好ましい。切断デバイス(15)を用いることにより、プロファイル(11)を適切な長さに切断する、かつ/または、正しい寸法が確実に維持されるよう縁部を後の機械的処理に供すことができる。本発明によると、相互に隣接するフランジ(17と18)を有する垂直ウェブ(19)を有する(H型断面形状)プロファイル11の形成時に、連続した(引抜き成形)ガセット(29)が、プロファイル(11)のアール領域(27)の帯状プリプレグ(6〜9)間、例えば、帯状プリプレグ(6〜9)が互いに接合する領域に同時に挿入され、この領域の空隙(28)は充填され画定される。連続したガセット(29)により、アール領域(27)における形状偏差および/または厚さのばらつき(繊維容積のばらつき)がなくなり、廃棄量が減る。  (もっと読む)

(もっと読む)

硬質ポリウレタンフォームパネルの製造方法

【課題】スペーサーと面材との接触部においてスペーサーの形が浮きでて外観不良が発生するという問題や、該非接着部を起点とする面材と硬質ポリウレタンフォームの接着剥離が発生するという問題のない硬質ポリウレタンフォームパネルの製造方法を提供する。

【解決手段】両面の面材14、15と面材の間に配設された枠材12により形成される成形空間16に、枠材12に形成された注入孔18より、ミキシングヘッドに設けられた注入ノズルから発泡原液組成物を注入して発泡硬化させてサンドイッチパネルとする硬質ポリウレタンフォームパネルの製造方法であって、面材14、15は金属板又は樹脂板であり、2枚の面材の間に、上下の面材に接触する接触凸部31、32を有し、接触凸部の断面積が先端ほど小さく形成されているスペーサー20を少なくとも1個配設する製造方法とする。

(もっと読む)

研磨パッドの製造方法

【課題】研磨領域と光透過領域との間からのスラリー漏れを防止することができる研磨パッドを製造する方法を提供する。

【解決手段】透明樹脂部材を一次加熱処理した後に、切断して光透過領域10を作製する工程、前記光透過領域10を二次加熱処理する工程、気泡分散ウレタン組成物11を調製する工程、面材8を送り出しつつ又はベルトコンベア9を移動させつつ、該面材8上又はベルトコンベア9上の所定位置に光透過領域10を温度調整して配置する工程、光透過領域10を配置していない前記面材8上又はベルトコンベア9上に気泡分散ウレタン組成物11を連続的に吐出する工程、吐出したウレタン組成物11上に別の面材又はベルトコンベアを積層する工程、厚さを均一に調整しつつウレタン組成物11を硬化させることによりポリウレタン発泡体からなる研磨領域を形成して研磨シートを作製する工程、及びシートを裁断する工程を含む研磨パッドの製造方法。

(もっと読む)

シートパッドの成形方法

【課題】組成の異なる複数の原液を用いてシートパッドを成形する場合に、各原液が混ざり合うことが防止され、しかも全体として一体性に優れたシートパッドを効率よく成形することができるシートパッドの成形方法を提供する。

【解決手段】下型11の底面から、シートパッド1の溝7を形成するための凸条13が突設され、この凸条13から突起14が突設されている。ワイヤ2を凹条14aに嵌めるようにして突起14上に架け渡すと共に、仕切材9を凸条13の上に立設する。この仕切材9を縫糸15などによりワイヤ2に保持させる。その後、中央キャビティ11aに低硬度ポリウレタンフォーム用ウレタン原液を供給し、サイドキャビティ11bに高硬度ポリウレタンフォーム用ウレタン原液を供給した後、上型12を下型11に被せて型締めし、ウレタン原液を加熱発泡させる。

(もっと読む)

クッションパッドの成形型及びクッションパッドの製造方法

【課題】ファスナーの長手方向端部の剥がれを防止して、該ファスナーをクッションパッドに確実に一体化できるクッションパッドの成形型及びクッションパッドの製造方法を提供すること。

【解決手段】成形型2のキャビティ面25に、帯状のファスナー1を支持固定するためのファスナーレール3を突設する。ファスナーレール3に、ファスナー1の長手方向LDに延在してファスナー1の係着面1bが載置される第1底壁部31と、第1底壁部31の長手方向端部に設けられ、係着面1bから離れて対向配置される第2底壁部32とを備えて、成形型2内に供給した発泡樹脂原液が、係着面1bの長手方向端部と第2底壁部32との間に浸入できるようにする。

(もっと読む)

プレス成型金型および成型方法

【課題】画像形成装置において用いられる機能部材である現像剤量規制ブレード、特にローラーと接触する側端に傷のない現像剤量規制ブレードのプレス成型金型および成型方法の提供を目的とする。

【解決手段】被加工材の位置決め機構を有する、上型と下型とからなるプレス成型金型であって、該位置決め機構は、下型のサブプレートに設けられたダイプレートの上下動の動きによって上下方向に移動する押圧カムと、該押圧カムの上下移動に合せ該被加工材の幅方向に移動する該被加工材の位置決めガイドと、該押圧カムが受ける下方向への押圧が解除されることで該被加工材の位置決めを解除する位置決め解除用の圧縮コイルばねとを、該被加工材を挟むように対向してそれぞれ1つづつ有することを特徴とするプレス成型金型。

(もっと読む)

81 - 100 / 330

[ Back to top ]