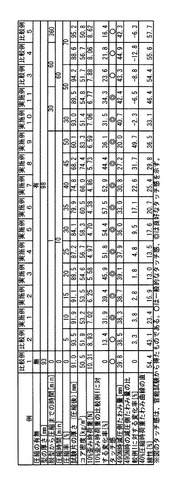

Fターム[4F204AR06]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 調整制御量(制御の対象) (1,329) | 温度、熱量 (345)

Fターム[4F204AR06]に分類される特許

221 - 240 / 345

パッド、シート、クッション及びそれらの製造方法

【課題】設備の増加を極力防ぎ、製造コストを下げることができるパッド、シート、クッション及びそれらの製造方法を提供すること。

【解決手段】少なくとも、ポリオール、ポリイソシアネート化合物、発泡剤、触媒及び整泡剤を混合した混合物を型に注入し、軟質ポリウレタンフォームを形成し、前記軟質ポリウレタンフォームを脱型した後に、前記軟質ポリウレタンフォームをクラッシングし、前記クラッシング後で且つ前記軟質ポリウレタンフォームが常温になる前に、前記軟質ポリウレタンフォームの少なくとも一部を常温の加圧板によって圧縮する軟質ポリウレタンフォームの製造方法において、圧縮しない前記軟質ポリウレタンフォームの10%歪み時荷重に対する圧縮した前記軟質ポリウレタンフォームの一部の10%歪み時荷重の変化率が30%以上であることを特徴とする軟質ポリウレタンフォームの製造方法が提供される。

(もっと読む)

紙成形品の成形方法及び成形用金型

【課題】本発明は、上部金型のインロー部を下部金型のキャビティに挿入し、各通気部材から脱水・脱気することにより、強度と耐水性に優れた紙成形品を得ることを目的とする。

【解決手段】本発明による紙成形品の成形方法及び成形用金型は、上部用通気部材(10)、上部用脱気孔(7)及びインロー部(4A)を有する上部金型(4)と、キャビティ(5)、下部用通気部材(12)及び下部用脱気孔(7A)を有する下部金型(3)とを備え、前記インロー部(4A)を前記キャビティ(5)内に挿入し、前記各通気部材(10、12)及び各脱気孔(7、7A)を用いて脱気・脱水し紙成形品(20A)を成形する方法と構成である。

(もっと読む)

型内被覆成形方法及び型内被覆成形品

【課題】植物繊維を強化材とした熱硬化性成形材料の圧縮成形や射出成形において、平滑性に優れ、ヒケの少ない型内被覆成形品を得る成形方法を提供する。

【解決手段】(A)キャビティ内で熱硬化性成形材料の圧縮成形又は射出成形により、植物繊維を強化材とする樹脂成形品を成形する工程、

(B)前記樹脂成形品が熱硬化性樹脂からなる型内被覆用組成物の注入圧力及び流動圧力に耐え得る程度に硬化した後、前記金型温度又は該樹脂成形品の型内被覆する表面側の金型温度を、前記熱硬化性成形材料を硬化させる温度よりは低いが、型内被覆用組成物が十分硬化する温度にする工程、

(C)該樹脂成形品の型内被覆する表面と金型の内壁との間に型内被覆用組成物を注入し、該樹脂成形品の表面上に被膜として硬化させる工程、を含むことを特徴とする、型内被覆成形方法である。

(もっと読む)

樹脂成形品の製造方法および繊維強化複合材料の製造方法

【課題】高い耐熱性を有し、曲げ強度、曲げ伸度をも備える樹脂成形品および繊維強化複合材料をその耐熱温度よりも低い硬化温度で、効率よく低コストで製造する方法の提供。

【解決手段】樹脂組成物として、2官能以上の(メタ)アクリレート(A)と下記式(1)および/または(2)で表されるラジカル重合開始剤(B)とを含むものを使用し、かつ、熱硬化の温度を145〜155℃とする。

(もっと読む)

(もっと読む)

積層板の製造方法

【課題】端部からの樹脂の流出を抑制して板厚が均一な積層板を製造することができる積層板の製造方法を提供する。

【解決手段】複数枚のプリプレグ1を重ねた積層体2、あるいは回路板3とプリプレグ1を重ねた積層体2を成形プレート4間に挟むと共に、これを熱盤5間にセットして加熱・加圧成形することによって積層板を製造する。加熱・加圧成形をする前のプリプレグ1は端部の溶融粘度がその内側の溶融粘度よりも高いものであり、加熱・加圧成形の際に、プリプレグ1の端部の樹脂が流出することを抑制することができる。

(もっと読む)

ゴム状シートの製造方法

【課題】圧延されたゴム状シートの粘着性を高くかつ安定化させる。

【解決手段】高温度の未加硫ゴムを圧延してゴム状シートを形成する圧延工程と、圧延されたゴムシートを冷却する冷却工程と、冷却に用いる冷却ドラムのドラム温度を制御する冷却温度制御とを含む。冷却温度制御は、冷却されたゴム状シートの表面温度を時間ピッチ毎に測定して温度測定値をうる温度測定処理、予め設定される前記表面温度の基準温度範囲を記憶する温度記憶処理、及び前記基準温度範囲と、測定された前記測定温度値とに基づいて冷却ドラムのドラム温度を制御する冷却ドラム温度制御処理を含む。

(もっと読む)

ゴムシート製造装置及び製造方法

【課題】 ゴム生地を混練し、圧延してゴムシートを製造するときに、混練時の空気の噛み込みを防止する。

【解決手段】 図示しないゴム押出機からゴム生地G1を押し出し、混練ロール装置1に供給する。ゴム生地G1は互いに混練ロール装置1の対向するロールにより圧搾されることで混練され、ゴムG2として搬出される。混練ロール装置1による混練は、対向するロールにより搬送しつつ圧搾することで行われるものであり、従来装置のようにロールの谷間に滞留しているバンクを繰り返し回転させるものではないため、混練中に空気を噛み込むことはない。ゴムG2は圧延ロール装置4のロール2、3間のニップ10により、所定の圧みのゴムシートG4に成型される。

(もっと読む)

金型装置及びそれによる成形方法

【課題】離型性を向上させることができるとともに、成形サイクルを短くすることができるようにする。

【解決手段】フレームに取り付けられた第1の金型と、該第1の金型と対向させて、かつ、互いに独立して進退自在に配設された加圧用の内型16及び型開閉用の外型17を備えた第2の金型と、前記第1、第2の金型のうちの一方に配設された入れ子と、該入れ子と前記第1、第2の金型のうちの他方との間に配設された成形品原型15を加熱するための加熱要素と、前記成形品原型15に前記入れ子を押し付けることによって成形された成形品と隣接させて配設され、該成形品を冷却し、成形品の第1、第2の面間に温度差を形成して入れ子から成形品を離型させる冷却要素とを有する。微細成形を行う際に、離型に失敗するのを防止することができる。

(もっと読む)

インプリント方法およびインプリント装置

【課題】モールドの変形リスクが少なくモールド寿命を大幅に延ばすことができるとともに、高スループットでインプリントでき量産性に優れたインプリント方法を提供する。

【解決手段】基板の両面にレジストを塗布し、前記基板およびレジストを加熱し、前記基板の両面に、加熱したレジストの温度より低温のモールドを配置し、前記レジストにモールドをプレスしてインプリントすることを特徴とするインプリント方法。

(もっと読む)

装飾層構造の成形方法および装飾板の製造方法

【課題】プレス成形において、凸部分と凹部分との鏡面光沢度に差にを持たせた特殊な金型を使用することで、鏡面光沢度差により木目や石目の風合いが表現され、幾何学模様の凹凸が際立って視認される装飾層構造の成形方法および装飾板の製造方法を提供する。

【解決手段】2枚の樹脂含浸シートを、凹部分Pと凸部分QとがJISZ8741準拠による指標で少なくとも6以上の鏡面光沢度差を持つ金型(上金型111,下金型112)により熱プレスして装飾層構造を成形する方法であって、プレス成形品4の凸部分と凹部分の鏡面光沢度差が金型1の鏡面光沢度差の80%以上となるように、プレス成形することを特徴とする。

(もっと読む)

部分含浸プリプレグとそれを用いた繊維強化複合材料の製造方法

【課題】容易に脱気が可能で、ボイドの少ない大面積の繊維強化複合材料を生産性良く製造することが可能な、部分含浸プリプレグを提供すること。

【解決手段】25℃での粘度が100Pa・S以上である液状エポキシ樹脂(A)と、25℃で固体であるエポキシ樹脂(B)と、ジシアンジアミド硬化剤(C)とを必須成分として含むエポキシ樹脂組成物であって、樹脂組成物の25℃での粘度が5×105Pa・S以上であり、樹脂組成物の硬化開始温度が100〜120℃の範囲にあり、且つ、その時の粘度(最低粘度)が0.1〜2Pa・Sの範囲にあるエポキシ樹脂組成物を、強化繊維基材に部分的に含浸せしめてなる部分含浸プリプレグ。

(もっと読む)

光学素子成形装置

【課題】 加圧成形ステージ表面の温度分布を均一化し、光学素子の成形精度を向上することができる光学素子成形装置を提供する。

【解決手段】 上金型と下金型の間に光学素子素材が置かれた金型組を、加熱、加圧成形および、冷却の各プロセスステージへ順次搬送し光学素子を成形する成形装置であって、加圧成形ステージの下プレート2の表面SFの中央部近傍の温度が熱電対16により検出される。この熱電対の両側にはカートリッジヒータ2a、2aが埋設され、さらにその外側には所定間隔を設けてカートリッジヒータ2b、2bが金型接触範囲の周辺部分に埋設されている。この周辺部分に埋設されたカートリッジヒータの出力は、内側のカートリッジヒータの出力より大きく設定されている。前記プレート表面の温度分布曲線Bは、従来の温度分布曲線Aのような周辺部分での温度低下がないので、温度分布が均一化され、高精度の光学素子を成形することが可能となる。

(もっと読む)

成形用スタンパおよび成形装置

【課題】成形する側の表面部を領域毎に温度調整が可能な成形用スタンパおよび成形装置を提供する。

【解決手段】被成形体を成形する側の表面部が凹凸状に形成される基体19と、この基体に配設される複数の発熱抵抗体61〜64とを備えることを特徴とする成形用スタンパ10Cで、成形用スタンパ10Cは、基体19の主面部が被成形体を成形するために凹凸状に形成され、その基体19には、4つの発熱抵抗体61〜64が配設されている。当該成形装置は、該成形用スタンパを被成形体に押圧する押圧手段と、該発熱抵抗体に電力を供給する電力供給手段と、該成形用スタンパの温度を検出する温度検出手段と、該温度検出手段によって検出された温度に応じて該各発熱抵抗体に供給する供給電力を個別に制御する電力制御手段とを備えている。

(もっと読む)

熱可塑性複合材で形成されるパネルを製造する方法

本発明は、支持具(1)を有する金型を使用して、複合材料で形成されるパネルを製造する方法に関し、該製造方法は、繊維状プリプレグ(20)のスタック(18)を生成することから成るレイアップ工程を実施し、次いで、前記スタックの上に配置される成形板(36)を使用してパネルを形成する事を目的とするスタックを連接する工程を実施する。本発明によると、前記製造方法は、互いに部分的に被覆するポリイミド薄膜(28)の第一セット(26)が、前記プライのスタック及び成形板の間で前記プライのスタック(18)と接触して配置されるようにして実施される。  (もっと読む)

(もっと読む)

光学素子成形装置

【課題】 加熱開始後、金型組の温度安定化時間を短縮できる光学素子成形装置を提供する。

【解決手段】 上金型と下金型の間に光学素子素材が置かれた金型組15を、加熱、加圧成形および、冷却の各プロセスステージへ順次搬送し光学素子を成形する成形装置であって、加熱ステージのプレート1には、金型組の下金型の下面近傍に熱電対26が埋設されている。昇降可能に配置された赤外線ランプヒータ装置4の各赤外線ランプ22にはそれぞれ独立してヒータ用電力が供給される。前記プレートに最も近い、最下段の赤外線ランプは、プレートを加熱するべく他の中段、上段の赤外線ランプよりヒータ電力が多く供給されるようになっている。前記熱電対はプレート内に埋設されているので赤外線ランプからの輻射熱を直接受けることがなく、安定した検出信号を図示外のヒータ制御ユニットへフィードバックし、加熱開始後、短時間に所定温度に到達させることができる。

(もっと読む)

ナノインプリント方法及びナノインプリント装置

【課題】熱膨張に起因する型の転写パターンと成型品に転写されるパターンとの間で生じる微小なずれを抑制するナノインプリント方法及びナノインプリント装置を提供する。

【解決手段】ナノインプリント装置11は、第1加熱ヒータH1を備えた定置ステージ13に第1緩衝シート15に設けるとともに、第2加熱ヒータH2を備えた可動ステージ21に第2緩衝シート26を設ける。第1緩衝シート15を介して被成型品16を定置ステージ13に保持するとともに、第2緩衝シート26を介して型27を可動ステージ21に保持して、被成型品16と型27を定置ステージ13と可動ステージ21にて挟み込む。型27を被成型品16に形成された未硬化のレジスト膜17に押し付けている状態で、レジスト膜17を硬化させるべく、第1及び第2加熱ヒータH1,H2で加熱する。

(もっと読む)

樹脂成形装置

【課題】ゴム製の成形型に対してキャビティ内の熱可塑性樹脂を選択的に加熱することができ、この加熱効果を向上させるためのフィルターを、冷却機能を備えて簡単に構成することができる樹脂成形装置を提供すること。

【解決手段】樹脂成形装置1は、ゴム製の成形型2と、波長が0.78〜4μmの電磁波を出射する電磁波発生手段4と、フィルター5とを有している。フィルター5は、透明材料からなる透明板51同士の間に形成した間隙511に、波長が2μmを超える電磁波の透過量を減少させるためのフィルター用水52を充填してなる。電磁波発生手段4は、キャビティ21内に熱可塑性樹脂3を充填する際に、当該成形型2を介して熱可塑性樹脂3にフィルター5を透過させた後の透過電磁波を照射して、熱可塑性樹脂3を加熱するよう構成してある。

(もっと読む)

液晶樹脂シートの製造方法及び液晶樹脂シート

【課題】専用の装置を必要とせず、シートの厚みを容易に調整することができ、しかも、量産化が容易な液晶樹脂シートの製造方法及び液晶樹脂シートを提供する。

【解決手段】熱変形温度が80〜150℃異なる2種類の液晶樹脂をそれぞれ粉砕して各液晶樹脂の粒径を15〜300meshの範囲とし、2種類の液晶樹脂を混合して成形材料を調製し、その後、成形材料を熱変形温度が最も高い液晶樹脂の熱変形温度よりも−1〜−40℃低い範囲でプレス成形して液晶樹脂シートを製造する。2種類の液晶樹脂における固化のタイミングをずらしてその分子を絡め、折れにくい液晶樹脂シートを製造するので、専用の延伸装置等を省略することができる。

(もっと読む)

ポリアミド樹脂成形体の製造方法

【課題】 重合の進行中に収縮が起こって減圧状態になっても重合性ラクタム液を供給して、収縮した分を補うことができるので真空ボイドや気泡の発生といった内部欠陥の問題を解消できるポリアミド樹脂成形体の製造方法を提供する。

【解決手段】 重合工程を2段階に分け、第1段階としてキャビティ13の上部の重合性ラクタム液14を低温に保つことによって重合を抑制した状態にした上で、キャビティ13の上部以外の第1成形部における重合を進行させ、次いで第2段階としてキャビティ13上部の第2成形部における重合性ラクタム液14を加熱して重合を行う。

(もっと読む)

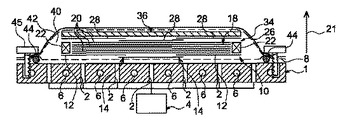

冷却装置を備えた繊維強化プラスチックの積層成形装置

【課題】 繊維強化プラスチックテープの冷却により貯蔵弾性率を上げてタック性を無くすことにより、装置との接触部における粘着を回避して繊維強化プラスチックテープの搬送を円滑に行うとともに、貼り合わせ部においては貯蔵弾性率を下げタック性を持たせて2つの繊維強化プラスチックテープを強固に密着し得る自動積層成形装置を提供する。

【解決手段】 繊維強化プラスチックテープを、積層ヘッドによって連続的に型の表面に供給し、該テープの貼り合わせ部にエネルギー線を照射して該貼り合わせ部を硬化、接着させることにより前記テープを積層成形する積層成形装置において、前記繊維強化プラスチックテープが収納された冷却室が内部に形成された材料ボックスを備え、該冷却室内で冷却された繊維強化プラスチックテープを繰り出して積層ヘッドを通して貼り合わせ部に搬送するように構成されたことを特徴とする。

(もっと読む)

221 - 240 / 345

[ Back to top ]