Fターム[4F204AR06]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 調整制御量(制御の対象) (1,329) | 温度、熱量 (345)

Fターム[4F204AR06]に分類される特許

181 - 200 / 345

銅張積層板及びその製造方法

【課題】 従来公知の基板用の銅張積層板では不可能であった接着強度が小さいこと及び銅箔をエッチング除去後の残部のポリイミドフィルムの透明性不良の問題点を解消した、オ−ルポリイミドの基板材料として好適な銅張積層板を提供する。

【解決手段】 ポリイミドフィルムと低粗度銅箔とが積層されてなり、銅箔エッチング後のフィルムの波長600nmでの光透過率が40%以上、曇価(HAZE)が30%以下であって、接着強度が500N/m以上である銅張積層板、及びポリイミドフィルムと銅層とが積層されてなり、銅層エッチング後のフィルムの波長600nmでの光透過率が40%以上、曇価(HAZE)が30%以下であって、接着強度が500N/m以上であり、150℃で1000時間の熱処理後の接着強度が285N/m以上である銅張積層板。

(もっと読む)

プラスチック材料からの成形品の製造方法

混入繊維で強化されたプラスチック輪郭体に基づいた成形品の製造方法において、プラスチック輪郭体は加熱されて、それぞれ外型や内型によって変形され、そのプラスチック輪郭体が好ましくは長手方向にストラップ状領域を備え、そのストラップ状領域は比較的硬質であり、かつプラスチック母材の変形温度においてプラスチック母材自体よりも可撓性が低いので、繊維の横方向の波状の変位を妨げる。 (もっと読む)

両面賦型シートの製造方法、両面賦型シートの製造装置、両面賦型シート

【課題】大型のシートを製造する場合であっても、表裏の形状の位置を正確に合わせることができる両面賦型シートの製造方法、両面賦型シートの製造装置、両面賦型シートを提供する。

【解決手段】第1のカメラ群342と第2のカメラ群352とにより、第1の基準形状212と第2の基準形状223に対応する型側基準形状420bとの相対位置関係を観察しながら、温調台313の上に載せられた成形型420を、温調台313により温度調整するとともに、位置合わせ部360により第1の基準形状212と第2の基準形状223に対応する型側基準形状420bとの相対位置を合わせる。さらに、引張り部370により第2の賦型層220を引張り、第2の賦型層220と基材シート層200の歪みを修正して、UV照射部330により紫外線を照射して紫外線硬化樹脂Rを硬化させる。

(もっと読む)

成形型及び成形方法

【課題】 オートクレーブ装置を用いることなく、複合材成形品の品質及び生産性を向上させる成形型及び成形方法を提供する。

【解決手段】 成形型は、複合材成型品の形状に応じた型表面32を有する型表面シェル層15と、型表面シェル層15を支持する支持体16とから主に構成されている。型表面シェル層15は通気性を有する材料よりなり、その型形状面32にプリプレグ材34を載置する。次にプリプレグ材34を非通気性の真空バッグフィルム35で覆い、支持体16の空洞部30の真空引きをする。型表面シェル層15は通気性を有しているため、型形状面32上に存在する空気も型表面シェル層15を介して空洞部30内に排出されることになる。その結果、プリプレグ材34は真空バッグフィルム35の外方の大気圧によって型形状面32に押し付けられ、強固に密着する。

(もっと読む)

メタクリル樹脂板の製造方法

【課題】ステンレス鋼板の鋳型からの剥離性がよく、安定で品質に優れたメタクリル樹脂板を製造する方法を提供する。

【解決手段】

空気雰囲気中において80℃以上200℃以下の温度で加熱処理されたステンレス鋼板を鋳型とし、該鋳型内でメタクリル酸メチル、またはメタクリル酸メチルおよびこれと共重合可能な他のビニル系単量体との混合物を重合して板状成形物とするメタクリル樹脂板の製造方法であり、好ましくはステンレス鋼板表面のFe中のFe(0価)量を12%以下にしたステンレス鋼板を用いる前記樹脂板の製造方法。

(もっと読む)

複合材料の大型成形装置

【課題】 大型成形治具の熱伝達率を向上させて、均質な複合材料の成形品を安定して得ることができる複合材料の大型成形装置を提供すること。

【解決手段】 加熱気体Aを循環させるオートクレーブ1と、このオートクレーブ1の内部で循環させる加熱気体Aにより複合材料の成形品を成形する筒状の大型成形治具10とを備え、前記成形治具10内側の気体通路に、前記加熱気体Aの流れの一部を滞留させて成形治具10の低温度領域Cに散らす拡散網20を設けて、成形治具10の内側を通過する加熱気体Aで成形治具10を内側から温度上昇させる。

(もっと読む)

RTM成形用樹脂注入装置およびそれを用いたRTM成形装置とRTM成形方法

【課題】注入樹脂の不都合な硬化を防止して望ましい円滑な樹脂注入操作を可能とし、かつ、使い捨てのチューブ等を用いなくても樹脂流路の開閉を可能とする熱硬化性樹脂を用いてRTM成形を行う方法の提供。

【解決手段】熱硬化性の液状樹脂28を、強化繊維基材5が配置された金型4内部へと注入するために金型4に取り付けられ、外部から供給される液状樹脂28を導入する樹脂導入路と、導入された液状樹脂28を金型4内へと注入する樹脂注入路8とからなる樹脂流路が内部に形成され、樹脂導入路と樹脂注入路8が連通される樹脂注入状態と、該連通が遮断される流路閉止状態とを切り替え可能な樹脂流路開閉機構10と、樹脂導入路の温度T1と、樹脂注入路8の金型側先端部の温度T2の差(T2−T1)を30℃以上とする温度調整手段とを有することを特徴とするRTM成形用樹脂注入装置1、およびそれを用いたRTM成形装置とRTM成形方法。

(もっと読む)

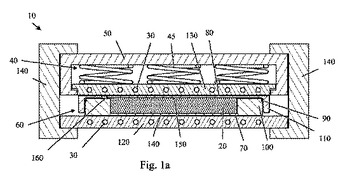

プレスシステム

本発明は、部分発泡ポリマー体を製造するプレスシステム(10、11、12、13、14)に関する。本発明によるプレスシステムは、容積可変の型キャビティ(20)と、温度制御手段(30)と、成形中の型キャビティの拡大に対して反対方向に作用するように構成されたカウンタ圧力手段(40)を有する。カウンタ圧力手段によって付与される圧力は、型キャビティの拡大に応じて増大するように構成される。本発明はまた、部分発泡ポリマー体の成形方法を提供する。  (もっと読む)

(もっと読む)

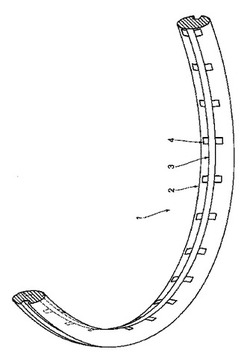

複合材料からなる湾曲部材の製造方法

複合材料からなる湾曲部材を製造する方法であって、a)湾曲した繊維を有する、少なくとも1つの乾燥した扁平な強化層(1)を用意するステップと、b)該乾燥した扁平な強化層(1)に樹脂フィルム(2)を結合し、前記強化層内への前記樹脂の注入を生じさせて少なくとも1つの前注入材料層を得られるように前記の結合された強化層と樹脂フィルムに熱と圧力とを制御しながら加えるステップと、c)前記前注入材料の前記樹脂に適合する樹脂に含浸された真っ直ぐな繊維を有する少なくとも1つのプリプレグ層(31,32)を用意するステップと、d)層構造体(1”)を得られるように前記少なくとも1つの前注入材料層と前記少なくとも1つのプリプレグ層とを所定の配置に従って相互に重ね合わせるステップと、e)前記湾曲部材を得られるように前記層構造体(1”)を成形支持ツール(30)上に配置して重合サイクルの支配下に置くステップと、を有する。  (もっと読む)

(もっと読む)

コンタクトレンズを形成するための熱硬化方法および熱硬化システム

【課題】多数のコンタクトレンズを迅速に製造できると同時に、既存の方法およびシステムに付随する問題を低減できる、ヒドロゲルコンタクトレンズ特にシリコーンヒドロゲルレンズを含むコンタクトレンズを製造する新規なシステムおよび方法を提供することにある。

【解決手段】複数の硬化ゾーンと、複数の硬化ゾーンの間でコンタクトレンズモールド組立体を移動させるモールド前進システムと、化学的に実質的に不活性な環境(この環境内で、コンタクトレンズプリカーサー材料が、硬化ゾーン内に置かれたコンタクトレンズモールド組立体内で重合される)を作る硬化ゾーン内のコントロールされた雰囲気とを有している。コンタクトレンズを製造する方法は、レンズ硬化システム内のコンタクトレンズモールド組立体内でコンタクトレンズプリカーサー材料を硬化させる段階を有している。

(もっと読む)

繊維強化樹脂構造体の内圧成形方法

【課題】繊維強化樹脂構造体の内部に置いて熱媒体を導入するバッグ内の温度を均一化しつつ、バッグを繊維強化樹脂構造体の内部に密着させることにより、均一な物性の繊維強化樹脂構造体を成形すること。

【解決手段】金型内に配置された中空の繊維強化樹脂構造体2内部に置かれたバッグ1内に所定温度に加熱された加熱媒体を導入する成形方法において、加熱媒体を、前記バッグの導入口5を通じて内部に導入し、導入された前記加熱媒体を、前記バッグ1の前記導入口より断面積の小さい排出口6を通じて外部に排出すること。

(もっと読む)

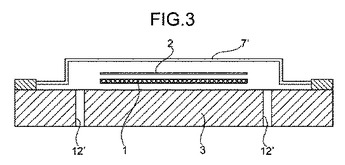

複合シートの製造方法

【課題】車両内装用の芯材等として用いられる複合シートを簡易な工程、装置で、効率よく製造することができる複合シートの製造方法を提供する。

【解決手段】本発明の複合シートの製造方法は、熱可塑性樹脂繊維(プロピレン系樹脂繊維等)及び/又は熱可塑性樹脂粉末(プロピレン系樹脂粉末等)と、無機繊維(ガラス繊維等)とを含有するマット21を、オレフィン系樹脂架橋発泡シート1(プロピレン系樹脂架橋発泡シート等)の両面に積層させて積層体とし、その後、加熱(熱可塑性樹脂の融点を10〜70℃上回る温度範囲)し、熱可塑性樹脂繊維等を溶融させてマットを一部溶融マットとし、次いで、オレフィン系樹脂架橋発泡シートと一部溶融マットとからなる積層シートを加圧し、一部溶融マットを圧縮させるとともにオレフィン系樹脂架橋発泡シートの両面に圧着させ、その後、冷却することを特徴とする。

(もっと読む)

樹脂トランスファー成形法及び複合材料

【課題】下型に敷設した繊維強化材上に上型を重ねた後、キャビティ内を減圧しながら、樹脂を上型と下型が形成するキャビティ内に注入して繊維強化材に含浸させ、次いで硬化させる樹脂トランスファー成型法において、硬化後に未含浸部やボイド等のない厚さの均一な成型品が得られる樹脂トランスファー成型法を提供することにある。

【解決手段】キャビティ内に180度C以上で溶融させたマトリックス樹脂である熱硬化性イミドオリゴマー樹脂を、繊維強化材に含浸して樹脂注入圧力が上昇しだすまでは、60cc/分以上250cc/分以下の速度で注入する。

(もっと読む)

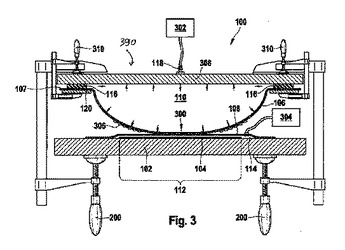

繊維複合構造部材の処理装置及び繊維複合構造部材の処理方法

繊維複合構造部材102の表面部112の上に配置された未硬化繊維層104を繊維複合構造部材に連結する連結装置100を提供する。連結装置は圧力クッション390を備え、圧力クッション390は、表面部より上に配置される圧力キャップ120,308と、圧力キャップの外周縁部107に圧密に連結された圧密キャップマット106とを備え、圧力キャップ及びキャップマットにより限定された圧力領域を形成する。連結装置は、圧力領域にキャップマットを繊維層に押付ける過圧を導入する圧力導入手段302をさらに備える。  (もっと読む)

(もっと読む)

成形体の製造方法

【課題】表面に微細な凹凸部を有する成形体を、その凹凸形状を良好に維持しながら金型から迅速に容易に、かつ確実に離型できる成形体の製造方法を提供する。

【解決手段】(1)少なくとも一方の金型表面が微細な凹凸部121を有する上金型11および下金型12を準備する工程と、(2)上金型上または下金型上に樹脂層21を設ける工程と、(3)上金型および下金型を閉鎖し、両金型間に熱および/または圧力を加え、樹脂層に前記微細な凹凸部の形状を転写し、樹脂層を冷却固化して転写体を調製する工程と、(4)転写体を付着させるべき金型の温度を転写体のガラス転移温度(Tg)付近に設定するとともに、転写体を付着させるべき金型と他方の金型との温度差を5℃以上に設定し、転写体を付着させるべき金型に転写体を付着させながら、上金型および下金型を開放する工程とを有することを特徴とする成形体の製造方法。

(もっと読む)

加熱発泡シートおよび充填発泡部材

【課題】内部空間に突出空間がある場合でも、その突出空間を、格別の部材を用いなくても、簡易に充填することができる充填発泡部材、その充填発泡部材に用いられる加熱発泡シートを提供すること。

【解決手段】100〜130℃で20分加熱した場合に一方向に伸長し、その伸長方向Aにおける伸長率が、5〜50%である加熱発泡シート3を、加熱発泡材料2を延伸することにより成形して得る。この加熱発泡シート3を充填発泡部材4に用いれば、内部空間7に突出空間9がある場合でも、充填発泡部材4を、加熱発泡シート3の伸長方向Aが突出空間9に向かうように、主空間8に配置して、発泡すれば、その突出空間9を、格別の部材を用いなくても、簡易かつ低コストで充填することができる。

(もっと読む)

熱可塑性合成樹脂製シート又はフイルムの製造方法およびその装置

【課題】第2の支持ローラを移動させてキャスティングローラの外周面に対して接近離反することにより、熱可塑性合成樹脂製シート又はフイルムの種類に応じてキャスティングローラ外周面又は成形スリーブ表面に対する熱可塑性合成樹脂製シート又はフイルムが密着接触する距離を適宜調整可能とする。

【解決手段】フイルム若しくはシートFの種類を変更し、例えばアクリルのようにキャスティングローラ12の外周面と成形スリーブ15の表面からの剥離抵抗が大きい場合には、支持レバー26を回動することで第2の支持ローラ17を移動させてキャスティングローラ12の外周面から遠ざけて、キャスティングローラ12外周面、成形スリーブ15表面に対するこのシート又はフイルムFの密着接触距離Sを短く調整し、キャスティングローラ12外周面から、成形された熱可塑性合成樹脂製シート又はフイルムを引き取る。

(もっと読む)

熱可塑性素材の成形方法及びその装置

【課題】各工程部における構成部材の位置変化や温度変化が安定化した時点を捉えて成形作業を開始することで、成形品の肉厚精度の向上を図る。

【解決手段】この成形装置10は、熱可塑性素材13を収容した型セット20を挟持可能に対向して配置された一対のヒータブロック30(40,50)と、この一対のヒータブロック30(40,50)を上下方向に相対移動させる加圧部材32(42,52)を備え、一対のヒータブロック30(40,50)に設けられたヒータ31(41,51)と、このヒータ31(41,51)の加熱に伴う加圧部材32(42,52)の温度変動による上下方向の位置を検出する高さゲージ38(48,58)と、高さゲージ30(40,50)により検出された単位時間あたりの位置の変化量を演算し、目標とする誤差範囲内に収束していることを確認する動作制御盤24とを備える。

(もっと読む)

物性評価用サンプル、並びにその作製方法及び作製装置

【課題】 実際の実装状態における物性値を測定可能な寸法精度を満たした熱硬化性樹脂又は熱可塑性樹脂を含むシート状物質のサンプルを容易に作製する。

【解決手段】 物性評価用サンプルは、プレス面が所定の弾性体から構成された弾性体ヘッド1と、この弾性体ヘッド1と対向するように設けられて所定温度に加熱されたステージ2との間に、少なくとも当該ステージ2に接触させないように接着剤10を配設し、弾性体ヘッド1とステージ2とによって接着剤10を所定の温度プロファイルで熱プレスすることによって作製される。

(もっと読む)

シートモールディングコンパウンド及びその成形方法

【課題】成形サイクルアップ及び成形品の外観向上を容易に図ること。

【解決手段】ゲルタイムの異なる少なくとも2種類のSMCシート4,5の間に少なくとも1枚の不織布6を挟み込んで加熱積層成形してなるシートモールディングコンパウンド3である。

(もっと読む)

181 - 200 / 345

[ Back to top ]