Fターム[4F204EB11]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 注型成形の区分 (4,116) | 予め形成された挿入物等との一体化成形 (1,633)

Fターム[4F204EB11]の下位に属するFターム

Fターム[4F204EB11]に分類される特許

161 - 180 / 826

三次元隆起構造部を含む繊維強化ポリウレタン成形品

本発明は、リブ、支柱またはドームのような構造部を有する繊維強化ポリウレタン成形品に関し、この構造部も繊維強化されている。  (もっと読む)

(もっと読む)

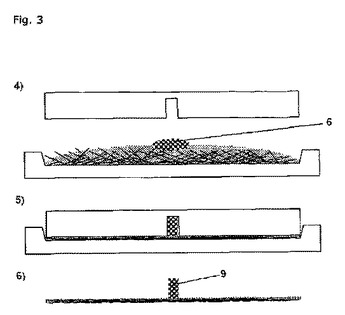

繊維強化プラスチック構造体及び繊維強化プラスチック構造体の製造方法

【課題】少なくとも2つのエレメントが繊維強化プラスチック構造体の形状を構成するのに使用される繊維強化プラスチック構造体及び繊維強化プラスチック構造体を製造する方法。

【解決手段】2つの隣接した前記エレメントは、施与された接着剤又は樹脂によりその接触面を介して接合される。接着剤又は樹脂が前記エレメントを接合するのに使用される前に、マットは、接触面の間に位置している。マットは、ランダムに配向されたチョップドファイバーを含んでなる。

(もっと読む)

電子部品装置集合体およびその製造方法

【課題】アライメントマークを使用しなくても精度良くダイシングできる電子部品装置集合体およびその製造方法を提供する。

【解決手段】実装基板2上に設置された複数個の電子部品3をエポキシ樹脂、フェノール樹脂、エラストマー、および無機質充填剤よりなるシート状封止材料4で覆い、加熱プレスすることにより封止した電子部品装置集合体であって、電子部品3の周端部上において、封止材料4をその厚み方向に隆起させて25〜200um高さの凸状部を形成する。

(もっと読む)

多層積層構造及び製造方法

本発明は、多層積層構造及び製造方法に関し、より具体的には、積層用フレーム、及び少なくとも1種のエネルギー活性化流動性ポリマーを利用して、多層積層構造を組み立てる方法に関する。  (もっと読む)

(もっと読む)

合成樹脂成形品及びその製造方法

【課題】 表面層と裏面層とを有する合成樹脂成形品であっても、深み感や立体感を現出することができて意匠性を高めることができ、しかも、この成形品の強度を向上させることができる合成樹脂成形品及びその製造方法を提供する。

【解決手段】 本発明の合成樹脂成形品は、第1の合成樹脂組成物71よりなり透明性又は半透明性を有する表面層73と、第2の合成樹脂組成物72よりなる裏面層74と、表面層73と裏面層74との界面に設けられて表面層73及び裏面層74と一体となった界面層シート6とを備えている。前記界面層シート6に、表面層73側が突出し且つその裏側が凹んだ凸曲部61又は表面層73側が凹み且つその裏側が突出する凹曲部62が設けられた。

(もっと読む)

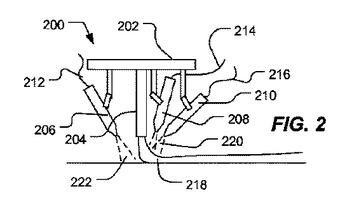

ボールの製造方法

【課題】耐久性および品質が向上したボールの製造方法を提供する。

【解決手段】下型70の凹状成形面72にキャビティ62の中心となる方向へ突出した支持ピン90に、電子識別媒体ICを収容した芯材30を取外し可能に取付ける。下型70の凹状成形面72および上型80の凹状成形面82にインモールドコート剤を塗布する。ウレタン原料を注入して下型70および上型80を型閉めした後、両型70,80の境界部に形成されたガス抜き部66がキャビティ62の最上部に位置するよう成形型を姿勢変位する。キャビティ62内で、ウレタン原料の発泡、硬化により発泡層40を成形すると共に、インモールドコート剤の硬化によりコーティング層50を成形する。

(もっと読む)

ポリウレタンガスケットおよびそれを形成する方法

シールを形成する方法は、一成分ポリウレタン前駆体からフロスを調製する工程、該フロスを物品の面に適用する工程、および水を該フロスとともに同時に適用する工程を含み、該フロスは硬化して、該物品に接着した350kg/m3以下の密度を有するガスケットを形成する。  (もっと読む)

(もっと読む)

成形同時加飾装置及び成形同時加飾品の製造方法

【課題】成形基材の表面に加飾シートを貼り合わせると共に、成形基材の裏面にも形状を付加できる成形同時加飾装置及び成形同時加飾品の製造方法を提供する。

【解決手段】貫通孔11を有する成形基材10の表面に加飾シートを貼り合わせると共に、成形基材10の裏面に成形部21を形成する成形同時加飾装置1に、貫通孔11に合わせて成形部21に対応した凹部3が形成され、成形基材10が配置される成形型2と、成形基材10の表面に未硬化の光硬化性樹脂20を供給する樹脂供給装置と、表面に未硬化の光硬化性樹脂20が供給された成形基材10の上に配置された加飾フィルム31を押圧するフィルム押圧装置5と、成形基材10の表面と加飾フィルム31との間に介在する未硬化の光硬化性樹脂20と、貫通孔11及び凹部3に充填された未硬化の光硬化性樹脂20とを硬化させる樹脂硬化装置6とを備えた。

(もっと読む)

表皮付き自動車内装成形品の表皮シール構造および表皮付き自動車内装成形品

【課題】表皮付き自動車内装部品の表皮の積層成形において、表皮の成形材料のキャビティからの洩れを防止するための省スペースとしたシール構造を提供するとともに、該シール構造を他の部品との組み付け構造に利用して、シール部および組み付けに必要な部位を小さくして、省スペース化した組み付け部を具備する自動車内装部品を提供すること。

【解決手段】金型に基材を配置し、他方の金型により型閉めした後、表皮材料を注入して表皮層を形成する表皮付き成形品の製造方法において、該基材の少なくとも一部の端縁部には形成する表皮層表面側に対して略レの字状に間隔を隔てつつそれに被さる延長部を有し、前記他方の金型は前記基材の延長部の該略レの字状の間隔に対応する形状を具備し、該金型の該形状面と基材端縁部との間の前記略レの字の斜面部位において表皮成形材料をシールするシール構造を形成する表皮付き成形品の製造方法、およびその成形品。

(もっと読む)

RTM成形法によるFRP成形品の製造方法とそのための金型

【課題】意匠面にヒケの発生が殆どない成形品を、効率良く製造するためのRTM成形方法、及びそれに用いる金型を提供する。

【解決手段】上下分割型の金型10,20を用いてRTM成形法によりFRP成形品30を製造するに際し、下型20の内側面の少なくとも一部に、周方向(水平方向)の溝40が設けられた金型を用い、かつ、下型20に離型力が相対的に強い離型剤20aを塗布し、上型に離型力が相対的に弱い離型剤10aを塗布してRTM成形を行う。

(もっと読む)

レンズ及びその製造方法

レンズを製造するための方法において、第1の表面(102)に凹所(106)を備えている基板(100)が用意される。第1の所望のレンズ表面(112a)に従った形状(110)を有する犠牲材料(108)が前記凹所に設けられる。前記第1の所望のレンズ表面に従った形状を有するようにレンズ材料(112)が前記基板(100)及び前記犠牲材料(108)へ塗布されて硬化させられ、次いで前記犠牲材料(108)が除去される。 (もっと読む)

樹脂成形体の製造方法、その製造方法により得られる樹脂成形体、光デバイス、マイクロレンズ、マイクロレンズアレイ、及びマイクロ流体デバイス

【課題】光硬化性樹脂組成物の溶融等する温度を調整することにより、熱インプリントや光インプリントによる生産性を高め、また安価に、高精度な微細成形品を製造する方法を提供する。

【解決手段】固体エポキシ化合物と液状エポキシ化合物と光重合開始剤とを含有し、加熱により溶融又は軟化する、固体光硬化性樹脂組成物を用いて、(a)基材上に未硬化樹脂層41を形成する工程、(b)未硬化樹脂層41を溶融又は軟化する温度に加熱した状態で、型39を押圧接触させ、押圧接触状態を保持したまま再固形化する温度に冷却した後、離型して一次成形体41′を形成する工程、(c)一次成形体41′にフォトマスク7を介して選択露光して選択硬化させる工程、(d)未露光部分を除去して樹脂成形体6を形成する工程を行う。

(もっと読む)

ヘッドレストおよびその製造方法

【課題】ヘッドレスト表皮内で、支持ステーをヘッドレストコアに対し簡易かつ迅速に固定する。

【解決手段】取付手段Hにおける2本の支持ステーS,Sは、ヘッドレストコアBに横方向に離間して設けたステー固定手段V,Vに上部が夫々固定され、ヘッドレスト表皮Cの下面に開設したステー挿通孔67,67を介して外部に延出する。各ステー固定手段Vは、ヘッドレストコアBとの間で支持ステーSの径方向の移動を規制する保持部50と、保持部50に挿通した該支持ステーSの周方向への回転を規制すると共に該保持部50からの該支持ステーSの抜脱を規制する位置決め部40と、支持ステーSの上端に当接する当接部30とを備える。各支持ステーSは、ステー挿通孔67に上端から挿通した後、ステー挿通孔67からの挿入経路L上に設けられたステー固定手段Vに上端から挿通して、ヘッドレストコアBに固定される。

(もっと読む)

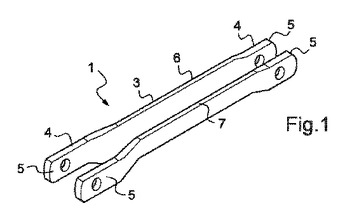

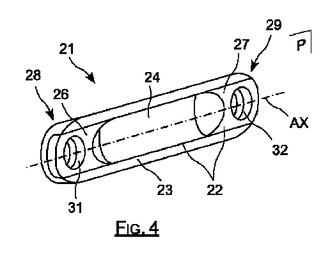

複合材料の接続ロッドを製造する方法

本発明は、繊維プリフォーム(2)を使用する複合材料接続ロッドを製造する方法であって、繊維プリフォームが連結部によって共に接続された繊維の複数の主層を具備し、連結部により層がプリフォームを形作るときに互いに対して摺動することができ、プリフォームが接続ロッドの本体を形成する中央部(8)を具備し、かつ2つの対向する側縁部(6,7)と接続ロッドのヨークを形成する延長部(9)とを具備し、中央部において開放輪郭を有する繊維プリフォームを提供するために対向する側縁部同士が距離を保ちつつ、中空形状を有するプリフォームを提供するために繊維プリフォームを形作る段階を含み、次いで、樹脂を注入し、かつこの樹脂を重合させるように続く方法に関する。  (もっと読む)

(もっと読む)

船用プロペラの翼及びその成形方法

【課題】キャビテーションエロージョンに耐え得る、安価で資源枯渇性のない強化繊維の複合材料を用いた船用プロペラ翼を提供する。

【解決手段】船用プロペラの翼において、少なくとも、翼の表面をアラミド繊維のクロス材、あるいはアラミド繊維の一方向材を同じ軸方向又は異なる軸方向に向けて積層した表層材で構成し、前記表層材を芯材となる構造材に被覆する。構造材をカーボン繊維強化樹脂又はガラス繊維強化樹脂としてもよい。

(もっと読む)

熱伝導性シート及びその製造方法

【課題】シートの厚み方向における熱伝導性が高く、ESD対策やグラウンド接続に要求されるレベルの導電性を有し、かつ柔軟性に富む熱伝導性シート及びその製造方法を提供することにある。

【解決手段】熱伝導性シート10は、高分子マトリックス11、炭素繊維12、及び球状カーボン13を含む。炭素繊維12は、高分子マトリックス11内でシートの厚み方向に沿って配向されている。球状カーボン13は、シートの厚み方向に沿って配向された炭素繊維12間に位置している。また、熱伝導性シート10では、シートの厚み方向における体積抵抗率が1×104Ωcm未満である。

(もっと読む)

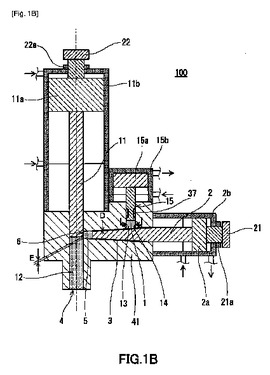

混合吐出装置

原料を含む2種以上の液体であって、少なくとも1つが発泡剤をさらに含有する液体を加圧下で混合するミキシングチャンバー(1)と、当該チャンバーに連通し、下流方向へ断面積が減少する内周面を有するテーパード通路(3)と、テーパード通路に挿入され、前記内周面に対応する外周面を有するテーパードピストン(2)と、前記内周面と前記外周面とが当接する位置からテーパードピストンを後退させて、特定の間隙を形成するアクチュエータと、テーパード通路に連通する緩衝通路(5)と、前記混合物を最終的に吐出する吐出口(4)と、を備える混合吐出装置。緩衝通路は、混合物の膨張を穏やかにする構造を有する。アクチュエータは、テーパードピストンの後退量の制御により間隙の幅Dを変化させて、ミキシングチャンバーが維持する圧力と、テーパード通路における混合物の圧力が減ずる程度とを調整する。  (もっと読む)

(もっと読む)

補強された両端部を有する複合材料ロッドを製造する方法

本発明は、複合材料接続ロッド(24)を製造する方法であって、複合材料から作成されたスリーブ(24)と、固い全体を構成するために、前記スリーブ(24)の両端部(35、40)に固く接続された複合材料の中実の挿入体(26、27)と含むマンドレル(22)を製造するステップと、繊維を編み組みする装置を用いて編み組みされた繊維の1又は複数の層を前記マンドレル(22)の周りに適用するステップと、補強された両端部(28、29)を有するロッド本体を接続する複合材料を形成するために、編み組みされた繊維の層(23)とマンドレル(22)の少なくとも両端部とを固く接合させる結合を確立する、編み組みされた繊維の1又は複数の層(23)に樹脂を注入するステップと、接続ロッド本体のそれぞれの端部(28、29)に、編み組みされた繊維の層と挿入体(26)とを貫通する孔(31、32)を作成するステップとを含む方法に関する。航空分野において、本発明を使用することができる。  (もっと読む)

(もっと読む)

樹脂注入成形方法

【課題】RTM成形の際に、樹脂の注入速度を下げずに基材の移動や成形品の表面のしわを防止することによって、成形品の品質を向上させることができる、樹脂注入成形方法を提供する。

【解決手段】本発明に係る樹脂注入成形方法は、基材配置工程(ステップS1)と、可動型12と固定型11との間隔H1が、基材Pの大気中での見かけ厚さHpより小さく、かつ、予め設定された成形厚さHmより大きくなるまで、可動型12を固定型11に近接させ、固定型11と可動型12の間を気密状態にする、近接工程(ステップS2)と、減圧装置31で固定型11と可動型12の間を減圧する、減圧工程(ステップS3)と、樹脂注入装置41で固定型11と可動型12の間に樹脂を注入する、樹脂注入工程(ステップS4)と、可動型12と固定型11との間隔H1が、成形厚さHmとなるまで可動型12を近接させて成形品を成形する、成形工程(ステップS5)と、を備える。

(もっと読む)

磁気記録媒体の製造方法

【課題】良好なパターン転写が可能な紫外線硬化性樹脂材料を得る。

【解決手段】中心孔を有する磁気記録媒体の第1の主面上に第1の凹凸パターンを有する硬化した第1の紫外線硬化性樹脂材料層を形成し、磁気記録媒体の第1の主面とは反対側の第2の主面上に第2の凹凸パターンを有する硬化した第2の紫外線硬化性樹脂材料層を形成する。

(もっと読む)

161 - 180 / 826

[ Back to top ]