Fターム[4F204EB11]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 注型成形の区分 (4,116) | 予め形成された挿入物等との一体化成形 (1,633)

Fターム[4F204EB11]の下位に属するFターム

Fターム[4F204EB11]に分類される特許

81 - 100 / 826

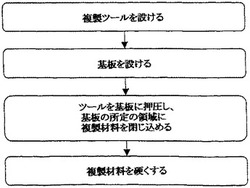

オーバーフロー体積部を有するツールを使用した光学素子の成形

【課題】複製ツールによって素子を製造する方法を提供する。

【解決手段】複製ツールによって素子を製造する方法であって、素子の形状を画定する複製ツールを設けるステップと、基板を設けるステップと、複製材料がツールと基板との間に位置している状態でツールを基板に押圧するステップと、基板の所定の領域に、基板の表面に沿って少なくとも1つの方向に所定の距離より小さく複製材料を閉じ込め、この所定の領域は基板を覆う素子の所望の領域を超えているステップと、複製材料を硬く(たとえば硬化)して素子を形成するステップと、を備える方法。

(もっと読む)

衝撃吸収材

【課題】飛散防止効果を備え、かつ圧縮されても荷重が過大に増加しにくい衝撃吸収材を提供することを課題とする。

【解決手段】パルプモールド付き衝撃吸収材30は、硬質ポリウレタン製の衝撃吸収材32の表面をパルプモールド34で被覆した構造とされている。単純な形状の衝撃吸収材32のみならず、複雑な表面形状をした衝撃吸収材32の場合でも、予めモールド成型されたパルプモールド34で図1(C)のように表面を被覆し、拘束することで飛散防止効果を備え、かつ圧縮されても荷重が過大に増加しにくい衝撃吸収材とする。パルプモールド34で衝撃吸収材32を被覆し、飛散防止処理を行う構成とすることで、変位量増加に伴う加重の落ち込みを防止する一方で、変位量の後半ではパルプモールド34自体が砕けることで、それ以上の加重を発生しないので、樹脂フィルムを用いた際に生じる、変位の後半で荷重が過度に上昇しやすい問題を防ぐことができる。

(もっと読む)

繊維強化プラスチックの製造方法

【課題】RTMまたはVaRTM法において、特に厚みが10mm以上である厚い部材に、油圧プレスなどの大型のプレス装置を使用することなく、型の簡易化および加圧装置を小型化することで、より低圧力で樹脂を未含浸なく含浸させるとともにボイドの発生を抑制する。

【解決手段】成形型内に強化繊維基材からなる積層体を配置し、該積層体の両面に樹脂注入口から延在する前記強化繊維基材よりも樹脂流動抵抗が低い樹脂拡散媒体を配置するとともに、樹脂吸引口から延在する樹脂吸引媒体を前記積層体に接触するように配置し、前記成形型内を該樹脂吸引媒体を介して真空吸引することにより減圧した後、該成形型内に前記樹脂拡散媒体を介して樹脂を注入し、前記積層体に樹脂を含浸させる繊維強化プラスチックの製造方法において、樹脂吸引媒体は、実質的に樹脂注入口と反対側に位置する該積層体の厚みによって形成される側壁に沿って接触するように配置することを特徴とする繊維強化プラスチックの製造方法。

(もっと読む)

中空構造体の形成方法

【課題】発泡性材料の流動を規制する仕切部を形成することの容易な中空構造体の形成方法を提供する。

【解決手段】中空構造体は、中空構造の中空部に発泡体を充填して用いられる。発泡体は、中空部において発泡性材料を硬化させることで形成される。中空構造体は、中空部を仕切る仕切部を有している。仕切部は、中空部において発泡性材料の流動を規制する。中空構造体の形成方法では、第1仕切部12を一体成形してなる第1構成部材11と、第2仕切部22を一体成形してなる第2構成部材21とを組み付けることで中空構造を形成する。このとき、第1仕切部12と第2仕切部22とを面接触させることで仕切部を形成する。

(もっと読む)

表面凹凸パターンを有する部材の製造方法

【課題】電離放射線硬化樹脂の粘度が非常に高粘度な場合であっても、所望の微細凹凸パターンに不完全形状が生じにくい電離放射線硬化樹脂を用いた成形方法を提供する。

【解決手段】本発明は、凹凸パターンを有する成形型2,14面に電離放射線硬化樹脂を溶剤希釈した液8を塗工する工程と、該塗工した液8を乾燥する工程と、該成形型2,14上の塗工した液8が乾燥した部分に基材7を供給し、成形型2,14に対向するロール5にて成形型2,14に基材7を押し当てる工程と、電離放射線を照射して電離放射線硬化樹脂を硬化する工程と、該成形型2,14から、電離放射線硬化樹脂の層と基材とからなり凹凸パターンを有する成形品を離型する工程とからなる表面凹凸パターンを有するシート状またはフィルム状の部材の製造方法である。

(もっと読む)

圧縮成形型及び圧縮成形方法

【課題】離型フィルムを用いずに圧縮成形を行うことができ、且つ、圧縮成形型の構造をシンプルにすることができる圧縮成形型及び圧縮成形方法を提供する。

【解決手段】シール用樹脂材料20でダミー成形品21と溝部充填部材24を圧縮成形する。溝部はアンダーカット部142を有し、溝部充填部材24はそのまま型抜きできないようになっているため、キャビティからダミー成形品を取り外すとき、ダミー成形品と溝部充填部材が分離する。この結果、底面部材14上面の外周縁部に形成された溝部に溝部充填部材24が残留し、底面部材14と枠部材15の間の隙間が完全に塞がれる。そのため、次にキャビティ13内に封止用樹脂材料22を供給して基板60上の電子部品61を樹脂封止する際に、その隙間に封止用樹脂材料22が入り込むことがない。

(もっと読む)

硬質ポリウレタンフォームの製造装置

【課題】ポリウレタン成形体中にガラス繊維が均一に分散された分散度の高い硬質ポリウレタンフォームを製造する硬質ポリウレタンフォームの製造装置を提供する。

【解決手段】コンティニュアスストランドからなるストランドマットが巻き取られている従動ロールと、該従動ロールに巻き取られたストランドマットを下流側へ送り出す駆動手段と、従動ロールから送り出されたストランドマットを圧縮しながら通過させる解繊手段と、該解繊手段から送り出されたストランドマットに硬質ポリウレタンフォームの原液を塗布する塗布装置とを備える硬質ポリウレタンフォームの製造装置において、従動ロールの回転を制動して解繊手段を通過するストランドマットに当該ストランドマットの最大許容張力の0.15〜0.95倍の張力を付与する張力付与手段を備え、ストランドマットを構成するガラス繊維の分散度が85%以上である硬質ポリウレタンフォームを製造する硬質ポリウレタンフォームの製造装置である。

(もっと読む)

シートパッド及びその製造方法

【課題】シートパッドの着座者側の面に凹部が設けられているシートパッドにおいて、この凹部とシートパッドのパーティングラインとの間において該着座者側の面に成形不良が発生することを防止することが可能なシートパッド及びその製造方法を提供する。

【解決手段】シートパッド1は、発泡成形用金型10内において発泡成形された発泡成形体2よりなる。発泡成形体2は、パーティングラインPLにおいて交わる一連の第1の成形面2a,4a,4bと第2の成形面4cとを有しており、発泡成形用金型10内において該第2の成形面4bを上向きにして発泡成形されたものであり、該第2の成形面4cがシートパッド1の着座者と反対側の面となっている。第1の成形面4aに、第2の成形面4cに向って凹陥する第1の凹部5が設けられている。第2の成形面4cに、第1の凹部5とパーティングラインPLとの間に向って凹陥する第2の凹部6が設けられている。

(もっと読む)

電子写真現像部材及びその製造方法

【課題】弾性層と表面層の接着力が強く、高速で長時間に亘って反復使用しても、表面層の剥離が生じにくい、耐久性に優れる電子写真現像部材を提供し、この電子写真現像部材を容易に効率よく製造することができる製造方法を提供する。

【解決手段】軸芯体1aと、軸芯体の周囲に設けられるゴム成分を含む弾性層1bと、弾性層上に樹脂成分を含む表面層1cとを有する電子写真現像部材である。弾性層は、内部に中空部を形成するシェル部に、表面に開口し、開口と中空部とを連通する細孔を有する中空粒子を表面領域に偏在して含有し、中空粒子は表面層を構成する樹脂成分を保持している。

(もっと読む)

シームレス凹凸模様付きロールの製造方法

【課題】

工業的な規模で、表面にシームレスの凹凸模様を有するロールを安価に簡便に製造することを課題とする。

【解決手段】

円柱支持体に連続繊維を隙間なくスパイラル巻きにし、固定した後に、該スパイラル巻きした表面形状を内面に転写したシームレス凹凸模様を有する中空鋳型を作成し、該中空鋳型の内面形状を表面に転写することを特徴とするシームレス凹凸模様付きロールの製造方法。連続繊維は撚糸またはモノフィラメントのいずれでも良い。

(もっと読む)

フォトニック結晶構造を有する高分子膜の製造方法

【課題】コレステリック液晶を含まずにフォトニック結晶構造を有する高分子膜を形成することができ、さらに、生じた高分子膜がいかなる液晶または液体も含まずに、ブラッグ反射特性を有して、大幅な製造コストダウンを図り、その応用性を拡大する高分子膜の製造方法を提供する。

【解決手段】混合ステップS01、照光ステップS02、拡散ステップS03、液晶除去ステップS04の工程を備える製造方法。混合ステップでは、非対称性液晶、光学活性添加剤、モノマー及び光開始剤を混合して、液晶モノマー混合物を製成することで、液晶モノマー混合物が透光容器に充填される。照光ステップでは、マスクによって、液晶モノマー混合物に対して照光する。拡散ステップでは、液晶モノマー混合物のうちの一照光領域の周囲のモノマーを照光領域に拡散させる。液晶除去ステップでは、非対称性液晶を除去して、高分子膜を形成させる。

(もっと読む)

発泡成形体の製造方法、発泡成形体の製造装置および発泡成形体

【課題】発泡成形体を高精度に形成すること。

【解決手段】キャビティ面21a、22aによって画成されたキャビティ23を備える製造装置20のキャビティ23は、発泡原料が供給される発泡開始空間24と、発泡開始空間24に連なり発泡開始空間24内の発泡原料が発泡することで到達して充満される発泡終端空間25とを備え、ガス抜き孔26が開口する開口キャビティ面21aの周縁部21eは、発泡終端空間25を画成し、開口キャビティ面21aに通気性部材3を配置してガス抜き孔26を覆わせる配置工程と、発泡開始空間24に発泡原料を供給する供給工程と、発泡原料を発泡終端空間25に到達させて該発泡終端空間25内が発泡原料で充満されるまで発泡させる発泡工程とを有し、配置工程は、前記周縁部21eに形成されたガス逃げ凹溝27に通気性部材3を接続させて開口キャビティ面21aに配置する発泡成形体の製造方法を提供する。

(もっと読む)

複合構造物の構成部材を製造する方法

【課題】風車の翼の構成部材を製造するための改良された方法を提供する。

【解決手段】ロービング束を形成するために、多数の結合されていないロービングが使用され、多数のロービング束が自動的に成形型内に配置され、ロービング束は、構成部材の少なくとも1つの層が組み立てられるように配置され、ロービング束が、成形型内に一方向に整列させられ、各ロービング束が、成形型内に配置される前に少なくともマトリックス材料で浸潤される。

(もっと読む)

レンズの製造方法およびレンズの製造装置

【課題】紫外線硬化樹脂等を硬化させることにより製造されるレンズの製造方法において、欠陥が存在しないレンズを製造する。

【解決手段】流動体状の感光性材料3を、型5に形成されている凹部7に供給する感光性材料供給工程S1と、凹部7を蓋するように、型5に基板13を設置する基板設置工程S3と、凹部7に充填されている流動体状の感光性材料3を硬化させる感光性材料硬化工程S5とを有するレンズ1の製造方法である。

(もっと読む)

加工物を製造するための成形方法

【課題】樹脂の悪臭を低減する。

【解決手段】型1,2内にガラス繊維4を準備するステップと、ガラス繊維4の周囲に閉鎖された型キャビティ7を準備するステップと、閉鎖された型キャビティ7内に無酸素ガスを流通させるステップと、前記閉鎖された型キャビティ7内に樹脂を噴射するステップと、成形された加工物を硬化させるステップとを有する。

(もっと読む)

光学素子の成形用金型、及び光学素子及びその製造方法

【課題】反射防止構造が形成された自由曲面を有する光学素子を短い工程で精度良く製造する方法及びそれにより得られる光学素子を提供する

【解決手段】基材2の光学表面に反射防止構造31が設けられた自由曲面を有する部材3を形成して光学素子1を製造する方法であって、巨視的には自由曲面の反転形状を有し、微視的には反射防止構造31の反転形状を有する成形面を有する金型40を用いて、部材3の表面を自由曲面形状に成形すると同時に、部材3の表面に反射防止構造31を形成することを特徴とする方法。

(もっと読む)

金型ロールの製造方法、金型ロール、及び光学シートの製造方法

【課題】光学シートの金型ロールに関し、広い幅の金型ロールであっても切削工具の交換をすることなく、又は交換回数を減らすことができる金型ロールの製造方法を提供する。

【解決手段】凹凸形状を有する光学シートの凹凸部分を成形する金型ロールを製造する方法であって、表面に被加工層が形成されたロール基体21を回転させ、切削工具30により光学シートの凹凸に対応する溝を形成させる工程を含み、切削工具の横逃げ角を2度以上、5度以下とすることを特徴とする。

(もっと読む)

ウエハレンズ及びその製造方法

【課題】ガラス基板の反りを抑制するウエハレンズを提供する。

【解決手段】ウエハレンズ10はガラス基板12、硬化性樹脂製の第1の樹脂部14、硬化性樹脂製の第2の樹脂部16を備える。第1の樹脂部14と第2の樹脂部と16には、それぞれ複数のレンズ部14a,16aが形成され、第1の樹脂部14と第2の樹脂部16との各樹脂の体積が同等である。

(もっと読む)

発泡成形品補強材用不織布及び発泡成形品

【課題】家具あるいは車輌用座席等に使用される発泡成形品の補強材用不織布及び発泡成形品に関する。さらに詳しくは、補強材面に配線や補助部材取り付けなどを目的に穴を開けても穴の開口部近辺の発泡成分の漏れが少なく、軽量な発泡成形品の補強材用不織布及びそれを用いた発泡成形品を提供する。

【解決手段】密度が30〜50kg/m3である発泡ウレタン成型品の補強材として用いられる、7gf/cm2荷重と20gf/cm2荷重での厚さの比が1.04〜1.50である不織布。

(もっと読む)

集合式光学基材、その製造方法、および、それを用いたレンズモジュール

【課題】第一ユニット予定部位を基準に第二ユニットを第一ユニットに連接して成形することによって第二ユニットの光学中心が第一ユニットの基準を参考にすることを可能にする集合式光学基材およびその製造法を提供する。

【解決手段】ステップaは、中心孔と、中心線L1を定義する定芯部とを有する第一ユニット10を用意する。ステップbは、充填空間を有し型穴中心線を構成する型ユニットを用意する。第一ユニット10予定部位は充填空間に連接する。ステップcは、第一ユニット10の定芯部の位置決めを行い、および、型穴中心線と第一ユニット10の中心線とを比較する。ステップdは、型ユニットの充填空間に透明な可塑性材料を注入して固化させることによって第一ユニット10に連接する第二ユニット20を成形すると光学基材1が完成する。ステップeは、型ユニットを開き、光学基材1を取り出す。

(もっと読む)

81 - 100 / 826

[ Back to top ]