Fターム[4F204EK24]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 注型成形の装置、操作 (4,781) | 付属装置、補助操作 (4,501) | 型 (1,302)

Fターム[4F204EK24]に分類される特許

61 - 80 / 1,302

ブッシング及びその製造方法

【課題】複合絶縁部材の接着強度を向上させてコンパクトで絶縁性能及び機械強度に優れ、更に製造コストの低減も可能なブッシング及びその製造方法を提供すること。

【解決手段】導体1と、導体1と一体にモールド成形され、導体1を覆うエポキシ樹脂により形成されたモールド部材2と、モールド部材2の表面にシランカップリング剤が塗布された後、導体1を覆うモールド部材2と一体にモールド成形され、モールド部材2を覆うとともに主剤及び硬化剤からなる二液性の付加型液状シリコーンゴムにより形成されたモールド部材4と、を備えたブッシングを提供する。

(もっと読む)

プラスチックレンズ成形型用注入口形成装置

【課題】注入口を常に一定の大きさで形成することが可能なプラスチックレンズ成形型用注入口形成装置を提供する。

【解決手段】モールド組立体3を支持する支持部21と、前記テープ8に注入口を形成する切断部22とを備える。モールド組立体3は、レンズ面成形用の型となる一対の円板状モールド部材の外周部にコバ面成形用の型となるテープ8が巻き付けられたものである。切断部22は、テープ8に貫通部8aを形成するテープ貫通装置23と、移動装置24とによって構成されている。移動装置24は、前記貫通部8aがモールド組立体3の軸線方向とは直交する方向に長く形成されるようにテープ貫通装置23を移動させるものである。

(もっと読む)

プラスチックレンズ用成形型の製造方法およびプラスチックレンズ用成形型製造装置

【課題】プラスチックレンズ用成形型を品質が高くかつ均一となるように製造できるようにする。

【解決手段】テープ16が巻回されたモールド組立体11をクランプ装置31に保持させる保持ステップS1を有する。テープ16の予め定めた目標注入口位置を注入口形成装置5に位置決めする位置決めステップS2を有する。注入口形成装置5によってテープ16に注入口を形成する注入口形成ステップS3を有する。モールド組立体11の外周面における注入口と対応する位置に注入補助部材を接着させる接着ステップS4とを有する。

(もっと読む)

注型成形用金型、及び注型成形品の製造方法

【課題】注型成形による二層成形の際に発生する非製品領域を容易に除去可能な注型成形用金型、及び、注型成形品の製造方法を提供することを課題とする。

【解決手段】キャビティ5の端部付近に、下型4より突出した突出部(流路狭め部)6を形成する。前記突出部6により、第一層に形成された低剛性部(薄肉部)は、他より薄肉となっているため剛性が低く、低剛性部を起点に、下方へ力を加えることで、低剛性部より先端が分離し、除去すべき非製品領域の部分が小さくなる。また、前述の通り、低剛性部の周囲の第一層は剛性が低くなっているため、手による加工でも十分に先端を分離させることができる。

(もっと読む)

プラスチックレンズ成形型用補助部材接着装置

【課題】モールドのばらつきに対しても常に一定の位置に注入補助部材を正しく接着できるようにする。

【解決手段】モールド組立体3を支持する支持部21と、モールド組立体3に注入補助部材4を接着する接着部22とを備える。接着部22は、注入補助部材4を支持する支持装置23と、支持装置23を移動させて注入補助部材4をモールド組立体3のテープ7に接触させる移動装置24とを備える。移動装置24は、支持装置23が移動するときの負荷を検出する検出部25を備える。移動装置24は、前記負荷の大きさが予め定めた大きさに達したときに支持装置23を停止させるものである。

(もっと読む)

プラスチックレンズ成形型用位置検出装置

【課題】モールド組立体のテープに形成される注入口の目標位置を速くかつ高い精度で特定する。

【解決手段】モールド組立体2と対向する検出部21と、検出部21とモールド組立体2との少なくともいずれか一方を他方に対してモールド組立体2の軸線方向に移動させる移動装置とを備える。検出部21の検出結果に基づいてテープ5の注入口6の目標位置を特定する位置特定部23を備える。モールド部材とテープ5は、光を透過可能な材料によって形成される。検出部21は、光路26がモールド組立体2を軸線方向とは直交する方向に横切る発光素子24と受光素子25とを有する。位置特定部23は、光路26がモールド部材を横切るときの光の透過率と光路26がテープ5を横切るときの光の透過率とを用いてモールド部材の端縁を検出し、この端縁の位置に基づいて目標位置を特定するものである。

(もっと読む)

眼鏡用偏光プラスチックレンズの製造方法

【課題】モールド組立ての柔軟性を確保し、偏光フィルムの成形精度に依存しない高品質な眼鏡用偏光プラスチックレンズの製造方法を提供する。

【解決手段】眼鏡用偏光プラスチックレンズの製造方法は、第1のレンズ用モールド16の内面の周縁部と偏光フィルム14の周縁部との少なくともどちらか一方に可塑性のある部材20を盛り上げるように設ける工程と、部材20を第1のレンズ用モールド16の内面と偏光フィルム14とに当接させて第1のレンズ用モールド16の内面と偏光フィルム14との間を一所定の間隔を空けた状態で部材20を固化させて、偏光フィルム14を第1のレンズ用モールド16の内面に固定する工程と、を含む。

(もっと読む)

眼鏡用プラスチックレンズの製造方法

【課題】重合剥がれのない眼鏡用プラスチックレンズの製造方法を提供する。

【解決手段】眼鏡用プラスチックレンズの製造方法は、所定の間隔で対向配置した2個の成形型11,12の側面に粘着テープ13を巻いてこれらの成形型11,12を粘着テープ13で固定し、2個の成形型11,12と粘着テープ13で囲まれたレンズを成形するキャビティー14を形成する成形型組立工程と、キャビティー14に原料組成物20を注入する注入工程と、原料組成物20を硬化させてプラスチックレンズ30を得る硬化工程とを有する眼鏡用プラスチックレンズの製造方法であって、粘着テープ13は、テープ状基材上に粘着剤層が形成された構造を有し、テープ状基材のテープ面に垂直方向の弾性率勾配が、10N/mm以下である。

(もっと読む)

中空繊維強化プラスチックの製造方法

【課題】中子を高精度でかつ高剛性にてしかも軽量に作製でき、中子内への樹脂浸透の問題を発生させずに、成形後に中子内部材も容易に取り出すことができ、取り出した内部材も容易に再使用可能であり、所望の中空繊維強化プラスチックを確実に効率よく製造できる方法を提供する。

【解決手段】固体粒子を水溶性粘着剤により結合することによりブロック体を形成し、該ブロック体を樹脂不浸透性の膜で覆うことにより中子を作製し、該中子を用いて該中子の周囲に繊維強化プラスチックを成形し、成形後に、水溶性粘着剤による結合を解除して中子内の固体粒子を成形された繊維強化プラスチックの外部へ排出することを特徴とする中空繊維強化プラスチックの製造方法。

(もっと読む)

眼鏡用偏光プラスチックレンズの製造方法

【課題】モールド組立ての柔軟性を確保し、偏光フィルムの成形に依存しない高品質な眼鏡用偏光プラスチックレンズの製造方法を提供する。

【解決手段】眼鏡用偏光プラスチックレンズの製造方法は、偏光フィルム14の外周部を折り曲げて偏光フィルム14の外周の側面を形成する工程と、第1のレンズ用モールド16及び偏光フィルム14の側面の周囲を包囲して第1のレンズ用モールド16と偏光フィルム14とを保持する第1の間隔保持用部材46によって、偏光フィルム14を第1のレンズ用モールド16に固定する工程と、第1及び第2のレンズ用モールド16,18及び第1の間隔保持用部材46と第2のレンズ用モールド18との周囲を包囲して、第1の間隔保持用部材46と第2のレンズ用モールド18とを保持する第2の間隔保持用部材47によって、偏光フィルム14の両側に外界と区画されるキャビティーを形成する工程と、を含む。

(もっと読む)

発泡成形用金型及び発泡成形方法

【課題】キャビティの内方へ突出する凸部が設けられていても、脱型後のフィルム復帰時にフィルムをスムーズにキャビティの内面に沿って配置することが可能な発泡成形用金型と、この発泡成形用金型を用いた発泡成形方法とを提供する。

【解決手段】金型10は、上型12及び下型11を有している。金型10は、少なくとも下型11のキャビティ13の内面に沿って配設されたフィルム20と、該フィルム20とキャビティ13の内面との間への流体の供給及び該流体の排出のための給排手段とを備えている。キャビティ13内には、該キャビティ13の内方へ突出する凸部30が設けられている。凸部30は、フィルム20と共にキャビティ13の内面に対し接近及び離反移動可能である。

(もっと読む)

眼鏡用プラスチックレンズの製造方法

【課題】重合剥がれのない眼鏡用プラスチックレンズの製造方法を提供する。

【解決手段】眼鏡用プラスチックレンズの製造方法は、所定の間隔で対向配置した2個の成形型11,12の側面に粘着テープ13を巻いてこれらの成形型11,12を粘着テープ13で固定し、2個の成形型11,12と粘着テープ13で囲まれたレンズを成形するキャビティー14を形成する成形型組立工程と、キャビティー14に原料組成物20を注入する注入工程と、原料組成物20を硬化させてプラスチックレンズ30を得る硬化工程とを有する眼鏡用プラスチックレンズの製造方法であって、粘着テープ13のJIS Z0237に準じた保持力は、10mm以上又は落下であり、硬化工程において、2個の成形型11,12のいずれか一方又は両方が、成形型組立工程で固定した位置から粘着テープ13の内面を移動して互いの間隔を狭める。

(もっと読む)

微細構造体の製造方法

【課題】本発明は、基本微細構造体同士を可能な限り近接させて、しかもこの基本微細構造体を高精度に位置決めした微細構造体の製造方法を提供することを課題とする。

【解決手段】本発明は、表面に微細な凹凸パターンを形成した基本微細構造体3が基材2上で複数隣接して並ぶように配置した微細構造体1の製造方法において、前記凹凸パターンの反転凹凸パターン4bが形成された金型11上で前記凹凸パターンを有する硬化樹脂からなる前記基本微細構造体3を成形する基本成形工程と、この基本成形工程で得られた前記基本微細構造体3を前記基材2に移動する移動工程と、を有し、前記基本成形工程と前記移動工程とを2回以上繰り返すことを特徴とする。

(もっと読む)

ブレード部材の製造方法及び製造装置

【課題】電子写真装置用ブレードのポリウレタン樹脂製のブレード部材を個別に間欠的に製造する方法を提供する。

【解決手段】少なくとも一つの成型溝を形成した成型ドラム、それに当接したエンドレスベルトを用いたブレード部材の製造装置を用い、該成型溝は、成型されるブレード部材の大きさ形状を有しており、かつ、成型ドラム回転方向に対して平行又は直交して設けられており、ポリウレタン樹脂原料はエンドレスベルト上にブレード部材相当量が間欠的に吐出され、成型ドラムの回転に伴い、該原料が成型溝とエンドレスベルトに挟まれ、さらにそこで加熱硬化されてブレード部材となり、さらに、成型ドラムが回転し、ブレード部材の脱型位置で脱型手段により取り出される。なお、ポリウレタン樹脂原料の吐出及びブレード部材の脱型は成型溝の位置を検出して行われる。

(もっと読む)

液状樹脂材料用成形設備

【課題】射出装置が不要であり、材料の十分な混合が得られる液状樹脂材料用成形設備を提供することを課題とする。

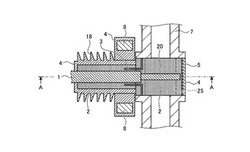

【解決手段】液状樹脂材料用成形設備10は、金型11と、この金型11を型締めする型締装置12と、金型11へ液状樹脂材料を供給する供給装置20とからなる。この液状樹脂材料の供給装置20は、主剤に硬化剤などの添加剤を添加した液状樹脂材料を、十分に攪拌混合する撹拌混合機構30と、得られた液状混合材料を圧送するポンプ機構50と、このポンプ機構50から第1流路51を介して送られてきた液状混合材料を一定量計量し、間欠的に第2流路61を通じて金型11へ供給する定量計量供給機構60とからなる。

【効果】予め混合した液状混合材料を定量計量供給機構から直接金型へ供給することができる。結果、射出装置が不要となる。

(もっと読む)

成形型、ウェハレンズ及び光学レンズの製造方法

【課題】離型抵抗の低減によって意図した形状を持つ成形型を得ることができ、所期の光学性能が発揮される光学レンズが形成されたウェハレンズを製造することができる成形型の製造方法を提供すること。

【解決手段】加工工程において、繋がり部48を所定の面粗さを有する断面曲線状の凹形部48bに加工するので、複数の樹脂層部分(樹脂レプリカ部)41d間の繋がり部48で意図しない突起が形成されることを防止でき、サブマスター型40、サブサブマスター型50等の成形型やウェハレンズ10等において異形状が発生することを回避することができる。

(もっと読む)

光硬化性材料の成形方法および成形装置

【課題】金属等の材料で構成された上型と下型とを用い、光硬化性材料の成形体を成形する場合において、光硬化性材料での硬化ムラの発生を無くすことができ、光硬化性材料をもれなく効率良く硬化させることができる光硬化性材料の成形方法を提供する。

【解決手段】紫外線等の光を通さない材料で構成された上型7、下型9のすくなくともいずれかに、光硬化性材料11を供給し、上型7を下型9の近傍にまで近づけて位置決めし、上型7と下型9との外側で光源19A,19Bから出射された光URを、上型7と下型9との間に存在している光硬化性材料11に、進路を変化させて照射する。

(もっと読む)

インサート成形用金型構造及びインサート成形方法

【課題】金型キャビティ内の必要な部分にのみ樹脂を充填させることが可能であり、脱型不良や成形品の寸法バラツキ等のないインサート成形を実施可能なインサート成形用金型構造及びインサート成形方法を提供する。

【解決手段】インサート部材本体9と、樹脂が充填される領域を制限可能な調整手段10とを具備したインサート部材2を、金型本体1の内部に形成された部材配置部7に配置する。このときインサート部材本体9と部材配置部7の間に形成される隙間12を調整手段10によって液密に封止する。そして、金型本体1の内部に形成された成形キャビティ5に溶融状又は液状の樹脂を注入し、成形キャビティ内に充填した前記樹脂を硬化させて所望の成形品を形成する。

(もっと読む)

注型成形金型、並びに成形品の製造方法

【課題】リブを備えた成形品であってもリブに発生するヒケを抑制可能な注型成形金型、並びに成形品の製造方法を提供することである。

【解決手段】注型成形金型1は、裏面型2と表面型3を有し、成形キャビティ4を有している。成形キャビティ4は、裏面型2と表面型3とが合わさって形成される空間であり、成形品30を成形可能なものである。注型成形金型1は、温度調節手段10を内蔵している。温度調節手段10は、表面側温度調節手段11と、裏面側温度調節手段12と、リブ側温度調節手段13との3系統に区分されている。表面側温度調節手段11は、成形品30の表面31に各々相当する位置の温度を制御可能である。裏面側温度調節手段12は、成形品30の裏面32に相当する位置の温度を制御可能である。リブ側温度調節手段13は、成形品30のリブ33に相当する位置の温度を制御可能である。

(もっと読む)

カウンター用成形型

【課題】さまざまな大きさ又は形状の樹脂製カウンターを1つの金型で成形可能であり、成形した樹脂カウンターの品質を安定させることが可能なカウンター用成形型を提供することである。

【解決手段】カウンター用成形型1は、金型本体たる上型2及び下型3と、上型2と下型3を合致させた際に形成される成形キャビティ5と、成型キャビティ5内における樹脂が充填される領域を制限可能な入れ子部材10を有する。入れ子部材10には、流路形成部12が形成されており、流路形成部12は成形キャビティ5内に樹脂を充填する際、樹脂注入路6と一体の流路を形成する。このことにより、入れ子部材10を取り換えるだけで、大きさ等が異なる成形品の成形や、成形品に応じた流路の大きさ及び形状の変更が可能となる。

(もっと読む)

61 - 80 / 1,302

[ Back to top ]