Fターム[4F204EK26]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 注型成形の装置、操作 (4,781) | 付属装置、補助操作 (4,501) | 計量、検知、制御 (235)

Fターム[4F204EK26]に分類される特許

161 - 180 / 235

積層成形装置の制御方法

【課題】操作性が極めて容易であり生産効率を向上させ得る積層成形装置の制御方法を提供する。

【解決手段】被積層材14と積層材15とを加熱すると共に加圧して、被積層材14の表面に積層材15を積層成形するラミネータ2と、相対向して近接・遠退可能に設けられた熱盤9,10を備え、前記ラミネータ2で積層された積層品16を前記熱盤9,10間において加熱すると共に圧締して2次加工するプレス機3とを備えた積層成形装置1の制御方法であって、前記ラミネータ2及び前記プレス機3の一方における圧締の時間は、前記ラミネータ2及び前記プレス機3の他方における圧締終了時点を規定する時間設定に基づいた値を設定値とするタイマAによって制御される。

(もっと読む)

ナノインプリント方法及びナノインプリント装置

【課題】熱膨張に起因する型の転写パターンと成型品に転写されるパターンとの間で生じる微小なずれを抑制するナノインプリント方法及びナノインプリント装置を提供する。

【解決手段】ナノインプリント装置11は、第1加熱ヒータH1を備えた定置ステージ13に第1緩衝シート15に設けるとともに、第2加熱ヒータH2を備えた可動ステージ21に第2緩衝シート26を設ける。第1緩衝シート15を介して被成型品16を定置ステージ13に保持するとともに、第2緩衝シート26を介して型27を可動ステージ21に保持して、被成型品16と型27を定置ステージ13と可動ステージ21にて挟み込む。型27を被成型品16に形成された未硬化のレジスト膜17に押し付けている状態で、レジスト膜17を硬化させるべく、第1及び第2加熱ヒータH1,H2で加熱する。

(もっと読む)

繊維強化プラスチックの成形状況モニタリング方法

【課題】FRPの成形において、成形中の液状体の含浸状況を経時的に正確にモニタリングし、未含浸部が残存せず厚さが均一な良好な成形体を得ること。

【解決手段】成形型内に配置した板状の強化繊維基材への液状体の含浸過程において、前記強化繊維基材の第1の面の側から周波数400〜600kHzの音波を送信し該強化繊維基材の第2の面の側で、前記音波を受信し、受信する音波強度の変化により該液状体の含浸状況を検出し、かつ、受信する音波の送信から受信までに要した時間から該液状体が含浸した前記強化繊維基材の厚さを測定することを特徴とする、繊維強化プラスチックの成形状況モニタリング方法。

(もっと読む)

エアバッグロゴ付自動車内装品の製造方法及びエアバッグロゴ付自動車内装品

【課題】本発明は、エアバッグロゴが凸状に形成されたエアバッグロゴ付自動車内装品を簡易に低コストで製造することができる製造方法及び当該方法により製造されたエアバッグロゴ付自動車内装品を提供することを目的とする。

【解決手段】エアバッグロゴ100を凸状に形成した表皮10と芯材20とを成形型200に設置し、発泡樹脂30を注型して、エアバッグロゴ付自動車内装品1を製造する方法である。エアバッグロゴ100の位置する範囲よりも広い範囲で、成形型210に凹部211が形成されている。また、発泡樹脂30の注型時において、凹部211に設置されたエアバッグロゴ100の周囲近傍に位置する表皮10の変位を抑制する変位抑制手段40を有する。

(もっと読む)

ポリアミド樹脂成形体の製造方法

【課題】 重合の進行中に収縮が起こって減圧状態になっても重合性ラクタム液を供給して、収縮した分を補うことができるので真空ボイドや気泡の発生といった内部欠陥の問題を解消できるポリアミド樹脂成形体の製造方法を提供する。

【解決手段】 重合工程を2段階に分け、第1段階としてキャビティ13の上部の重合性ラクタム液14を低温に保つことによって重合を抑制した状態にした上で、キャビティ13の上部以外の第1成形部における重合を進行させ、次いで第2段階としてキャビティ13上部の第2成形部における重合性ラクタム液14を加熱して重合を行う。

(もっと読む)

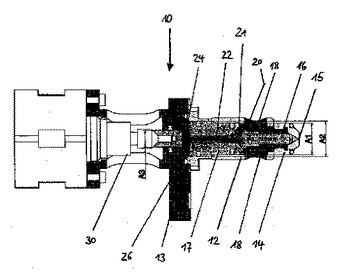

圧力負荷軽減手段を備えたコンポーネント供給ノズル

本発明は反応噴射装置の反応混合ヘッドと共に用いるためのコンポーネント供給ノズルであって、コンポーネント入口(18)とノズル状に構成されたコンポーネント出口(15)とを有するケーシング(12,13)と、該ケーシング(12,13)内で駆動装置(30)により少なくとも2つの位置の間で移動可能に受容された閉鎖体(16,17)とを有し、第1の位置にてコンポーネント出口(15)が閉鎖体(16,17)によって閉鎖されかつ第2の位置にてコンポーネント出口(15)が開放され、コンポーネント入口(18)とコンポーネント出口(15)との間に流動結合が形成される形式のものに関する。調節運動に際して反応力を克服するためには、少なくとも1つの第1の形式の面(A1,A3)と第2の形式の面(A2)とを有する閉鎖及び絞り機構(16,17)が設けられ、第1の形式の面(A1,A3)と第2の形式の面(A2)とがコンポーネント圧が作用した場合に反対方向の力を発生させ、第1の形式の面(A1,A3)と第2の形式の面(A3)の大きさが、反対方向の力がほぼ相殺されるように選択されている。  (もっと読む)

(もっと読む)

ウレタン原液へのガスローディング装置およびこれを用いたウレタン発泡装置

【課題】 ブレンドタンクが不要で、均一なガスローディングを行うことが可能なウレタン原液へのガスローディング装置およびこれを用いたウレタン発泡装置を提供すること。

【解決手段】 ウレタン原液の導入流路1、ガスローディング用のガス導入流路2、該ガス導入流路2に設けられたガス流量調整部7、前記各導入流路1,2が接続された混合部3、該混合部3から供出された混合液の比重を検出できる測定部5、該測定部5の出力を指標として前記ガス流量調整部7によってガスローディング用のガス流量を制御・管理する制御部8、を有することを特徴とする。

(もっと読む)

弾性ロールとその製造方法、電子写真プロセスカートリッジおよび画像形成装置

【課題】型成形して弾性ロールを製造する際、型内の圧力上昇と材料モレを防ぐ。形状精度の高い弾性ロール、優れた画像を形成できる電子写真プロセスカートリッジ及び画像形成装置を提供する。

【解決手段】軸芯体と弾性層とを有する弾性ロールの製造方法において、円筒状型と軸芯体の両端を支持し材料流通口を持つ二つのコマとを有する型を用い、軸芯体の両端を両コマで支持して軸芯体を型内に配し、注入ノズルを一方のコマに接触させ弾性層形成用材料をTi秒の間型内に注入し、注入終了後Th秒の間ノズルをコマに接触させたままとした後にノズルをコマから離し、注入された材料を硬化させ、硬化後の弾性層形成用材料を軸芯体とともに成形型から取り出し、0.2Ti≦Th≦0.6Tiとする。この方法で製造された現像剤担持ロール用の弾性ロール。このロールを有する電子写真プロセスカートリッジ及び画像形成装置。

(もっと読む)

成形型用閉塞栓

【課題】最終製品に近い状態の成形体として成形型から取り出す。

【解決手段】閉塞栓50が、下型41および上型42の間に成形空間44が形成され、上型42内を略上下に延びて成形空間44に連通するゲート43を通して真空下において成形材料を成形空間44に注入して成形を行う成形型40に用いられ、成形材料よりも比重が小さい材質からなり、下方に移動することによりゲート43と成形空間44とを連通させて成形空間44に成形材料を注入させ、上方に移動することによりゲート43を閉塞させる。この閉塞栓50は、成形空間44内に配置され上方に移動して上型42に当接することによりゲート43を閉塞可能なフランジ部52と、フランジ部52から上方に延びてゲート43内に突出して上下移動可能に案内され、ゲート43内に注入された成形材料が成形空間44内に流出可能な隙間が形成された本体部51とからなる。

(もっと読む)

インプリント方法およびナノ・インプリント装置

【課題】半導体ウエハやガラス基材等のワークに正確にインプリントを施すことができるインプリント方法およびナノ・インプリント装置を提供する。

【解決手段】ワークをセットする平面領域内に、気体の圧送・吸引機構に接続された通気孔が設けられたセットテーブルにワークを支持し、前記ワーク上にUV硬化樹脂を供給し、前記セットテーブルを前記ナノ・インプリント型の型面と前記ワークの表面とが離間する上位置まで上昇させて停止させた後、通気孔から前記ワークの下面に向けて送気し、ワークの中央部から周辺部に向け、ナノ・インプリント型とワークとの間に前記UV硬化樹脂を徐々に充填しながら前記ワークを前記ナノ・インプリント型に押接し、前記気体の送入圧力により前記ワークを前記ナノ・インプリント型に押接した状態で前記UV硬化樹脂にUV光を照射することにより前記UV硬化樹脂を光硬化させる。

(もっと読む)

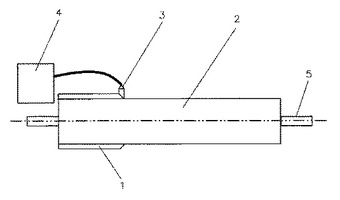

PUローラー

本発明は、PPDIベースのポリウレタンプラスチックから成る、ローラーのローラージャケットまたはローラーライニング(1)の製造方法に関する。この際、応力亀裂の回避のために生強度の脆弱性を可能な限り迅速に克服することが望ましく、このことはポリウレタンに添加された硬化剤が可使時間を5〜60秒に短縮することによって達成される。本発明はまた、PPDIのプレポリマーと1の硬化剤との混合物によって形成される、ローラーのローラージャケットまたはローラーライニング(1)の製造のため、とりわけ本方法の実施のためのPPDI系ポリウレタンに関し、この際、硬化剤が60〜99%の1,4−ブタンジオール、最大40%のジアミン、ならびに最高1%の触媒から成ることが重要である。  (もっと読む)

(もっと読む)

ロールの製造装置

【課題】定着ロールや加圧ロールとして使用される外径が一様でないロールを効率的に製造する。

【解決手段】中空の芯棒体9と、芯棒体9の外周に形成される弾性層10とからなるロール11で、弾性層10の外径が一様でなく最大径Dmax と最小径Dmin とが存在するロール11の製造装置である。ロール成形型1キャビティ3内に芯棒体9を同芯に挿入した状態で液状弾性体材料101を注入したロール成形型1を加熱して該液状弾性体材料101を硬化せしめて弾性層10を形成するための加熱手段12と、その後、芯棒体9を選択的に冷却して芯棒体9を弾性層10と共に熱収縮せしめ、ロール成形型1とキャビティ3の内周と芯棒体9の外周に形成されている弾性層10外周との間に所定の間隙Cを形成するために芯棒体9内に装填される冷却手段16と、この状態でロール成形型1のキャビティ3の一端から上記ロール11を弾性層10と共に効率良く引抜く。

(もっと読む)

凹凸状シートの製造方法

【課題】パターン構造の精度低下や剥離不良などの欠陥のない、高品質な凹凸状シートを製造する。

【解決手段】シートWの表面に、エンボスローラ13表面の凹凸を転写形成する凹凸状シートの製造方法である。帯状可撓性のシートWを連続走行させる工程と、このシートの表面に放射線硬化樹脂を塗布し塗布層を形成する工程と、シートを回転するエンボスローラに巻き掛け、塗布層にローラ表面の凹凸を転写する工程と、シートがローラに巻き掛けられている状態で放射線を照射し塗布層を硬化させる工程と、シートを凹凸ローラから剥離させる工程と、を含み、温度及び湿度がそれぞれ目標値に対する所定の変動範囲で制御されるケーシング40内部において転写から硬化、剥離までのプロセスを行うことにより、前記課題を解決する。

(もっと読む)

絶縁コイル、樹脂の硬化装置および樹脂の硬化方法

【課題】絶縁コイル形成時に行なわれる含浸樹脂の硬化時に於て、ボイドの発生を抑制することを目的とした。

【解決手段】絶縁コイル1を加熱する加熱手段と、絶縁コイル1に樹脂を送出する配管33aを冷却する冷却手段とを有し、配管33aを絶縁コイル1の温度以下にする温度分布制御手段を備えた硬化装置および絶縁コイル1への樹脂の供給経路を絶縁コイル1の温度以下に冷却しつつ、樹脂に圧力を加えながら絶縁コイル1を加熱して樹脂を硬化させる硬化方法。

(もっと読む)

複合型光学素子の製造方法及び複合型光学素子製造装置

【課題】簡便に所望の領域に樹脂層を形成できる複合型光学素子の製造方法及び複合型光学素子製造装置を提供すること。

【解決手段】エネルギー硬化型の樹脂201を所定の場所に供給する供給ステップと、樹脂201の厚みを変化させる調整ステップと、樹脂201に紫外線Eを供給して樹脂201を硬化させる硬化ステップと、を備え、調整ステップは、設計値の厚みd2よりも小さくなるように、樹脂201の厚みを変化させる接近ステップと、接近ステップの後に、設計値の厚みd2となるように、樹脂201の厚みを変化させる樹脂層形成ステップと、を少なくとも含むことを特徴とする。

(もっと読む)

複合レンズの製造方法および複合レンズの製造装置

【課題】容易に複合レンズを製造可能な複合レンズの製造方法を提供する。

【解決手段】複合レンズの製造方法は、載置台3の凹部3aに配置された樹脂23に向かって基体22を押付けることによって、基体22の表面に樹脂膜を形成する工程を含む複合レンズの製造方法であって、高さ調整部材6の棒状部6bと棒状部11との間にスペーサの薄肉部を配置した状態で、基体22を載置台3に当接させる工程を含む。高さ調整部材6の棒状部6bを固定する工程を含む。スペーサの厚肉部8bを棒状部6bと棒状部11との間に配置する工程を含む。凹部3aに樹脂23を配置する工程を含む。棒状部6bおよび棒状部11が厚肉部8bに当接するまで基体22を移動させることにより、基体22の表面に樹脂23を成型しながら配置する工程を含む。

(もっと読む)

樹脂皮膜の製造方法および樹脂皮膜で表面を被覆したアクリル系合成樹脂板の製造方法

【課題】紫外線照射により重合硬化させた樹脂皮膜の物性の均一化、安定化による、高品質な樹脂皮膜で表面が被覆されたアクリル系合成樹脂板の製造方法を提供する。

【解決手段】

重合性化合物および光重合開始剤を含む樹脂皮膜原料からなる薄膜に、紫外線を照射して重合硬化させる樹脂皮膜の製造方法において、紫外線照射装置に配設した円筒状の紫外線照射ランプの長さ方向を前記薄膜面と平行に配置し、且つ前記紫外線照射ランプを3本以上並列に配置し、さらに前記紫外線照射ランプから薄膜に対して照射される紫外線の積算光量に関して、薄膜上の任意の箇所で測定される該紫外線の積算光量の最大値が該積算光量の最小値の110%以下となるように前記紫外線照射ランプを配置して、紫外線を照射し薄膜を重合硬化させ樹脂皮膜を形成させる樹脂皮膜の製造方法。

(もっと読む)

自動車用の軽量の遮音カバーを製造するための改良された方法および、そのカバー

自動車のボディコンポーネント用の軽量の遮音カバー(1、1’、1’’、1’’’)、特に軽量のダッシュボードカバー、を製造する方法であって、

ここでカバー(1、1’、1’’、1’’’)は、ポリオールとイソシアネートを含む反応性混合物を発泡工具(9)の空洞(11)への注入することによる単一段操作で、発泡吸音成形部品として製造され、

ここで、該発泡成形部品が、一方の側に少なくとも0.5mmの厚さを伴う合体して実質的に小孔のないスキン(1.1)を有し、且つ前記スキン(1.1)の反対側に開口した多孔性表面(1.2)および/またはより薄くて音を浸透するスキン(1.4)を有するようなやり方で、注入の前および/または間に、発泡工具(9)の空洞(11)を画定する少なくとも一つの所定の表面部分(17)が温度制御される。

(もっと読む)

液状物検出センサ、液状物検出方法及び複合材構造物の形成方法

【課題】加工が容易であるとともに、光の応答特性のバラツキの少ない液状物検出センサを提供することを目的とする。

【解決手段】光源25から供給された光を伝送する第1の光路22と、第1の光路22を伝送された光が外部へ散乱する湾曲部(光散乱部)23と、湾曲部23から進入した光を所定位置まで伝送する第2の光路24と、を備え、第1の光路22、湾曲部23及び第2の光路24は、光透過性材料から構成され、湾曲部23における外部への光の散乱量は、第1の光路22における外部への光の散乱量又は第2の光路24における外部への光の散乱量よりも多い液状物検出センサ21。

(もっと読む)

転写型およびこの転写型のアライメント方法

【課題】転写型の製造コストの低減を図るとともに、位置合わせの精度を向上させる。

【解決手段】隔壁を形成する基板Pに型取り転写法によって隔壁形成材料の硬化性ペーストを転写する転写型F1が、この転写型F1を加工して硬化性ペーストを保持する構造を形成するダイシング・ブレードBによって形成されて、照射された光の反射光または透過光によって陰影を形成する傾斜した側面M10aによって周囲が囲まれた角錐台形のアライメント・マークM10を備えている。

(もっと読む)

161 - 180 / 235

[ Back to top ]