Fターム[4F204EK26]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 注型成形の装置、操作 (4,781) | 付属装置、補助操作 (4,501) | 計量、検知、制御 (235)

Fターム[4F204EK26]に分類される特許

101 - 120 / 235

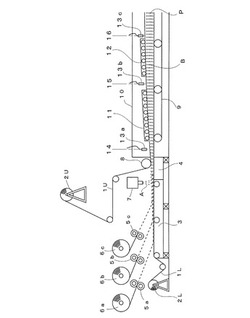

サンドイッチパネル製造方法およびサンドイッチパネル製造設備

【課題】サンドイッチパネルの厚みを確実に制御し、不良品率の低減が可能なサンドイッチパネル製造方法を提供する。

【解決手段】帯状のサンドイッチパネルPの製造方法であって、下面材供給装置2Lから供給された帯状の下面材1L上に発泡原液組成物Aをミキシングヘッド7から供給する工程と、上面材供給装置2Uからニップローラ8を介して上面材1Uを供給する工程と、発泡原液組成物Aの発泡処理を第1成型ロール11および第2成型ロール12で押えながら行う工程と、この発泡処理の工程の初期、中期、および後期においてサンドイッチ状構造体Bの厚みを厚みセンサー13により検出する工程と、サンドイッチパネルPの最終的な厚みが一定となるように、初期の厚みセンサー13aによる検出結果に基づいてニップローラ8の位置を変更する工程と、中期の厚みセンサー13bによる検出結果に基づいて第1成型ロール11の位置を変更する工程とを有する。

(もっと読む)

有用な面微細構造を含む眼鏡レンズおよびその製法

【課題】有用な面微細構造、特には減光作用を持つ面微細構造を含む眼鏡レンズを得る方法を提供すること。

【解決手段】有機ガラス製の眼鏡レンズは、固定要素5と接続されているモールド1の2つの構成要素2および4の間でのモールディングにより製造される。光学用物質または組成物は、穴6からキャスティングまたは射出することによりモールドアセンブリ内に導入され、アセンブリ内で硬化され、または重合され、モールドを解体することにより、光学レンズが得られる。モールド構成要素2および4のうちの少なくとも1つは、視野補正形状を有する内面3を含む。モールド構成要素2の内面3は、有用な微細構造、すなわち、減光作用を持つ微細構造が与えられている。該微細構造は、干渉プロセスより決定される。

(もっと読む)

モールド・アッセンブリおよびモールド部品製造用の減衰光方法

本発明は、サイクル数を改善するための、フランジ、モールドおよび電磁放射線フィルターを含むモールド・イン・プレースによるガスケット形成アッセンブリに関する。本発明は、さらにモールド・イン・プレースによるガスケッティング方法に関する。  (もっと読む)

(もっと読む)

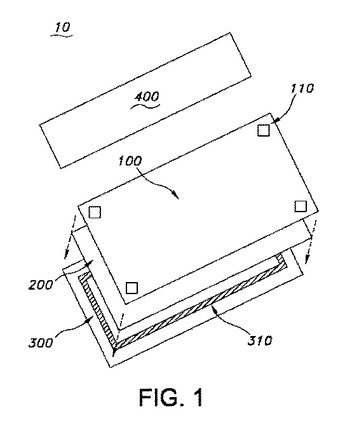

プラスチック製品の成形プロセス

【解決手段】加熱および冷却が可能であり互いにクランプすることができるヒンジ接続された一組の雌型(12、14)を有する装置(10)を使用する、プラスチック製品の形成プロセスが説明される。プロセスは、開位置にあるときに各型(12、14)に粒子状プラスチック材料を配置し、型(12、14)を加熱して、各型(12、14)の内側を覆うプラスチック被膜(58、60)を形成することを含む。続いて、一方の型の中に膨張フィラー材料(62)が配置され、二つの型がクランプで閉じられて完全に閉じた型穴を形成する。二つの型内のプラスチック被膜が互いに接合して、フィラー材料(62)を完全に包囲した連続プラスチックシェル(66)を形成する。 (もっと読む)

レンズシート製造方法

【課題】シートの反りの発生を抑制しつつ、透光性基材と活性エネルギ線硬化性組成物との密着性を向上させることができるレンズシート製造方法を提供すること。

【解決手段】本発明のレンズシート製造方法は、外周面にレンズ部転写パターンが形成されたロール金型14の外周面と、透光性基材12の間に活性エネルギ線硬化性組成物18を配置し、透光性基材を通して活性エネルギ線硬化性組成物に活性エネルギ線を照射して活性エネルギ線硬化性組成物を硬化させレンズ部転写パターンと相補的な形状を有するレンズ部を透光性基材の表面に活性エネルギ線硬化樹脂によって形成するレンズシート製造方法であって、活性エネルギ線硬化性組成物が、硬化前に摂氏40度以上摂氏80度未満の温度範囲とされ、硬化時に、摂氏20度以上摂氏40度未満の範囲とされている。

(もっと読む)

樹脂封止装置及び樹脂封止方法

【課題】 シリンジを装着したディスペンサーを使用して、下型のキャビティに液状樹脂を供給し、基板に装着された複数のチップ状部品を圧縮成形によって樹脂封止する、電子部品の樹脂封止装置に関して、シリンジ内に収容された液状樹脂の量に影響されることなく、ディスペンサーとシリンジとを自動装着させる。

【解決手段】 ディスペンサー1とシリンジ2とを対向する位置関係になるように搬送し、ディスペンサー1に取り付けられたロッド5の先端とシリンジ2に収容された液状樹脂3の内容量に応じてシリンジ2内部に設けられたプランジャー6とを固定した後、シリンジ2がディスペンサー1の所定の場所に到達したことを示す信号を圧力センサ17が発するまで、ロッド5を後退させることにより、シリンジ2をディスペンサー1の所定の場所に設置する。

(もっと読む)

反応液分割分液コートハンガー形ダイ並びに、該ダイを使用した紐状樹脂成形体の製造方法並びに製造装置

【課題】複数の紐状樹脂成形体を連続して製造するために使用する従来の反応液分液コートハンガー形ダイは各部位の流量調整が自由にコントロールできないために長時間安定して一定寸法精度の紐状樹脂成形体が製造できなかった。

【解決手段】液仕切具はダイリップに位置させ、その川上に分割流量調整板を位置させ、各分割流量調整板それぞれに調整ボルトを設けることによって自由に各部位の流量を調整可能とした。このことによって反応性樹脂を用いて長時間運転する場合に、ゲル化によって起こる流量の低下した部位の流量を隣接の状態に係わらず分割流量調節板にて流量調整し、長時間運転を可能とした。

(もっと読む)

成形型及び成形体の製造方法

【課題】自己硬化性を有する成形用原料を成形する際に、処理時間をより短縮すると共に、より確実に成形体を成形する。

【解決手段】成形型20によれば、液体と粒子とを含み自己硬化性を有する成形用原料を注入すると、成形用原料が開気孔32に導入されてしまうのを、成形面23,25から深さLまで形成された樹脂層33により防止しつつ、成形用原料及び成形体に含まれる分散媒から揮発する気体は、開気孔32から外部空間へ通過させる。この開気孔32は、粒子の平均粒径以下である、1.0×10-7〜1.0×10-6mの平均気孔径を有している。この樹脂層33は、毛管現象による液体の浸透モデルを元に深さLまで形成されている。このように、成形型内で十分に硬化反応の進行と、分散媒の揮発とを同時に実行可能であり、熱処理などを行うことにより硬化反応、分散媒の揮発のどちらか一方を主として実行可能でもある。

(もっと読む)

導電性ローラの製造方法、現像ローラ及び画像形成装置

【課題】金型成形において、離型剤がゴムを浸蝕することなく、寸法精度の高いローラを提供することを目的とする。

【解決手段】本発明に係る弾性ローラの製造方法は、成型用金型の内壁に離型剤の塗布面を形成する離型剤塗布工程と、前記成型用金型内に軸芯体を配置する軸芯体配置工程と、前記軸芯体が配置された前記成型用金型内に弾性層としての液状シリコーンゴムを注入する弾性層材料注入工程と、前記液状シリコーンゴムを熱硬化する一次硬化工程と、弾性層が形成された弾性ローラを冷却工程を経ることなく取り出す脱型工程と、さらに前記一次硬化工程よりも高い温度で前記弾性層を加熱処理する二次硬化工程と、を有する弾性ローラの製造方法であって、前記離型剤は、前記一次硬化工程から前記二次硬化工程にわたって、離型剤10質量%水溶液として測定したpH値が4以上8以下の範囲を維持するものであることを特徴とする。

(もっと読む)

複合型光学素子の成形方法および成形装置

【課題】成形設備や製造コストの増大を招くことなく、エネルギー硬化型樹脂と成形型との離型を確実に行わせることが可能な複合光学型光学素子の成形技術を提供する。

【解決手段】光学基材11に供給された紫外線硬化型樹脂15に当接して成形面1aの形状を転写する金型1の回りに、金型1とは土器率に軸方向に変位し、光学基材11のコバ部11aに当接する離型環31と、この離型環31の一部に設けられ、光学基材11のコバ部11aに衝撃力を与える衝撃発生部材32を設け、金型1を加熱冷却素子34にて所定の温度に冷却する離型時に、離型環31で光学基材11のコバ部11aを離型方向に押圧した状態で衝撃発生部材32からコバ部11aに衝撃力を与えることで金型1の成形面1aから紫外線硬化型樹脂15を確実に剥離させる離型動作を行う。

(もっと読む)

複合光学素子の製造装置および複合光学素子の製造方法ならびに制御プログラム

【課題】複合光学素子を構成する樹脂の表面に、成形時に微細なヒケが生じることを防止し、高い光学性能および面精度を実現する。

【解決手段】成形型固定板7に支持されて基材2と対向し、基材2に塗布された紫外線硬化樹脂1の成形を行う成形型3の変位を、サーボコントローラ13によって制御されるサーボモータ9およびボールネジ機構8によって制御する複合光学素子の製造装置において、紫外線4aの照射による紫外線硬化樹脂1の硬化開始時に、サーボモータ9のトルク制限設定値21を成形型3およびその支持構造の重量に釣り合う値に変更して成形型3を浮動状態にし、紫外線硬化樹脂1の収縮硬化力に成形型3が追従するように制御し、成形型3の成形面3aが転写される紫外線硬化樹脂1の光学機能面1aにおけるヒケの発生を防止し、基材2とともに複合光学素子を構成する紫外線硬化樹脂1の光学機能面1aの面精度を向上させる。

(もっと読む)

樹脂注入成形の事前検査方法、およびそれを用いた樹脂注入成形の準備方法

【課題】繊維基材を型内に配置して樹脂を注入、繊維基材に樹脂を含浸させ、繊維強化プラスチックを成形する樹脂注入成形により高品質な繊維強化プラスチックを安定生産するにあたり、成形の成否を成形前に確認する、事前検査方法を提供する。

【解決手段】樹脂注入成形における事前検査方法は、注入孔6または排出孔7の一方から外界から気体を流入させ、もう一方から外界に気体を流出させ、前記注入孔6または前記排出孔7に配した流量計1で通気量を測定し、前記通気量を予め設定した基準範囲と比較し、前期通気量が前記基準範囲に収まるか外れるかによって、所望の繊維強化プラスチックを成形可能かどうか判別するものである。

(もっと読む)

成形材料注入装置

【課題】1ショット毎に小タンクへの成形材料の補填作業を無くして段取り時間を短縮すると共に、多色成形時のタンク・ホース等の洗浄・交換作業等を容易に行えるようにする。

【解決手段】メインタンク1から成形材料を加圧注入装置5へ送り、この加圧注入装置5で成形材料を加圧して金型2へ注入する注型成形を連続して行うようにした成形材料注入装置において、加圧注入装置5を構成する本体部10の内部にビニールなどからなる円筒状の袋13を配置し、該本体部10と袋13との間にエアーを供給して該袋13内の成形材料を加圧することで、加圧した成形材料を金型2へ圧送させる。本体部10の内部に袋13を配置することにより、成形樹脂で本体部10の内面が汚れるのを防止し、洗浄作業等を簡略化して段取り時間の短縮を図るようにした。

(もっと読む)

シート成形方法

【課題】シートパッドの成形工程ではシートカバーを成形型にセットするだけで発泡成形の準備を完了して成形工程での作業時間を短縮する。

【解決手段】検査工程において各種の検査を終えたシートカバーを、シートパッドの成形工程に移して成形型にセットし、この成形型内を真空吸引しながら該成形型内に位置しているシートカバーの内側にシートパッドを発泡成形するシート成形方法であって、シートカバー30の検査工程では該シートカバーを、シートパッドの成形工程で用いるセット枠12によって検査型10にセットし、シートカバー30の形状ならびに真空吸引時のシール性の適否を検査する。この後、シートカバー30をセット枠12と共に成形工程に移して成形型にセットする。

(もっと読む)

繊維強化プラスチックの成形方法及びその製造装置

【課題】

芯材の厚みが大きい場合でも、芯材周辺でのショートパスを抑制し、均一な樹脂流れを実現し、又芯材に樹脂の未含浸部分が生じることを防止し、製品品質の向上を図る。

【解決手段】

成形型1に芯材2を設置し、該芯材を密閉シート3で気密に覆い、該密閉シート内を真空引し、次に該密閉シート内に樹脂を流して前記芯材に含浸させる繊維強化プラスチックの成形方法に於いて、前記芯材の樹脂の流れ方向と平行な側面に沿って隙間充填部材を設け、前記芯材の側面に生じる隙間を閉塞し、前記密閉シート内部の一方から樹脂を供給し、他方から樹脂を排出して、前記芯材に樹脂を含浸させる様にした。

(もっと読む)

樹脂成型用金型および成型方法

【課題】金型面板に積層された樹脂を均一かつ短時間に熱処理温度まで加熱し、狭い熱処理温度範囲内に精度良く収めて熱処理を行い、熱処理終了後は速やかに成型体を冷却することができる金型および成型方法を提供する。

【解決手段】熱処理を要する樹脂の成型用金型であって、樹脂を積層する面板と、面板を支持する構造部材と、面板の温度調整手段とを備え、温度調整手段は、面板の裏面に配置されたパイプと、パイプに流通させる加熱用媒体および冷却用媒体と、加熱用媒体および冷却用媒体をそれぞれ保持する加熱用媒体タンクおよび冷却用媒体タンクと、加熱用媒体および冷却用媒体の流通を切り替える切替バルブとからなり、加熱用媒体タンクからパイプに加熱用媒体を流通させて加熱を行い、熱処理を行った後、切替バルブの切り替えによってパイプに流通させる媒体を切り替え、冷却用媒体タンクからパイプに冷却用媒体を流通させて冷却を行う。

(もっと読む)

樹脂シート、樹脂基板及び樹脂シートの製造方法

【課題】 樹脂シートを連続的に製造する場合において、ロールへの巻き取り時にも樹脂シートにクラックが入ることがなく、更に、支持シートを剥離する時にも割れたりすることがない樹脂シート及びかかる樹脂シートの製造方法を提供する。

【解決手段】 光重合性組成物(A)を光硬化して得られる樹脂シートであって、樹脂シートの幅方向に対して、一方の端部からの距離(L1)及び他方の端部からの距離(L3)がそれぞれ全幅の20%以下である領域(X1)及び領域(X3)でのそれぞれの曲げ弾性率(G1)及び(G3)が、他の領域(X2)での曲げ弾性率(G2)よりも低いことを特徴とする樹脂シート。

(もっと読む)

ポリウレタン発泡原液成分供給装置

【課題】高圧ポンプによりポリウレタン発泡原液成分を原液タンクからミキシングヘッドへ定量供給する際、高圧ポンプの駆動軸を回転駆動するためのマグネットカップリングを確実に冷却することができる発泡原液成分供給装置を提供する。

【解決手段】発泡原液成分を貯留する原液タンク1と、原液タンク1から発泡原液成分をミキシングヘッド4へ供給する供給経路3に設けられた高圧ポンプ5と、モーター6の動力を高圧ポンプ5に伝達するマグネットカップリング7と、ミキシングヘッド4から発泡原液成分を原液タンク1へ送給して循環させる循環経路8に設けられる熱交換器9とを備える発泡原液成分供給装置であって、熱交換器9の下流側の分岐点8aにおいて、発泡原液成分を循環経路8と分岐経路11に分岐させる分岐手段をさらに備え、分岐経路11を流れる発泡原液成分をマグネットカップリング7内部に供給して冷却する。

(もっと読む)

液体受け容器の製造方法

【課題】 軽量でありながら、液体漏れが発生せず、手作業でのシール処理が不要であり、機械的強度の高い液体受け容器を実現する。

【解決手段】 ドレンパンの母材1に形成された水受け部6の内壁面にエポキシ樹脂を塗布し、母材1を容器本体20の凹部23に収容する。水受け部6は蓋10の加圧室11に露出しており、加圧室11に対応する母材1の裏面側は、容器本体20の減圧室21に露出している。加圧装置30および減圧装置40を駆動し、水受け部6に塗布されたエポキシ樹脂を内部に浸透させる。母材1を自然養生し、エポキシ樹脂を硬化させる。母材1内に形成された連通孔は硬化したエポキシ樹脂によって閉塞され、水漏れがなくなる。また、機械的強度が高くなる。

(もっと読む)

フロス法硬質ポリウレタンフォームの製造装置

【課題】発泡剤としての圧縮又は液化された不活性ガスの供給と発泡機の動作との連動化を可能にしたフロス法硬質ポリウレタンフォームの製造装置を提供する。

【解決手段】発泡剤として不活性ガスを定量供給する発泡剤供給手段と、不活性ガスとポリオール組成物を混合させて発泡ポリオール組成物とした後、発泡ポリオール組成物とポリイソシアネート成分を混合して硬質ポリウレタンフォームを吐出する発泡手段とを備えるフロス法硬質ポリウレタンフォームの製造装置であって、発泡剤供給手段は、不活性ガスの圧力を減圧調整する減圧弁と、不活性ガスの流量を調整するニードル弁を有し、発泡手段はポリオール組成物を圧縮して供給する為の圧縮用シリンダーを有しており、発泡手段と発泡剤供給手段の間には不活性ガスの発泡手段への供給を調節する調節手段が設けられ、調節手段には圧縮用シリンダーの動作を感知して調節手段を制御する制御手段が接続されている。

(もっと読む)

101 - 120 / 235

[ Back to top ]