Fターム[4F204FB22]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 圧縮成形の区分 (3,532) | 多種材料物品の成形 (480) | 多層化成形 (426)

Fターム[4F204FB22]の下位に属するFターム

Fターム[4F204FB22]に分類される特許

161 - 180 / 307

型内被覆組成物及びそれを用いた型内被覆成形品

【課題】本発明は、樹脂成形品の表面に生じる巣穴、波打ち及びひけ等を効果的に埋め、平滑な塗膜が得られる被覆組成物を提供することが可能となり、さらに、この型内被覆組成物を使用することによって、容易かつ実用的に優れた被覆成形品を提供する。

【解決手段】本発明は、(A)少なくとも2個の(メタ)アクリレート基を有するオリゴマー、または不飽和ポリエステル樹脂、(B)前記(A)成分と共重合可能なエチレン性不飽和モノマー、(C)セルロース系樹脂化合物、ポリ乳酸系樹脂化合物の少なくとも一種、(D)有機過酸化物開始剤を必須成分とし(A)/(B)=90/10〜5/95(質量部)であり、(A)+(B)100質量部に対し、(C)成分を10〜100質量部、(D)成分を0.2〜10質量部であることを特徴とする、型内被覆組成物である。

(もっと読む)

熱プレス用クッション材およびその製造方法

【課題】複数回の熱プレスに繰り返して使用することができ、しかもクッション性、面内均一性、熱伝達性のいずれにおいても優れた特性を発揮する熱プレス用クッション材を提供する。

【解決手段】熱プレス用クッション材は、繊維材料からなる紙と、紙に含浸されたゴムとの複合体であって、繊維材料とゴムとの体積比率が1/1.5〜1/7.5であり、複合体の空隙率が60〜90%である。

(もっと読む)

自動車のエアバッグドア及びその製造方法

【課題】自動車のインストルメントパネルに一体のエアバッグドアにおいて、表皮に発泡層を接着した表皮材を基材に接着して製作されたインストルメントパネルの表皮に対してティアラインの形成を不要にする。

【解決手段】ドア基材部分4cのティアライン8が、二重Y字形8a、8bに形成され、ドア基材部分4cに対する発泡層12の接着力が、ドア基材部分4cの破断展開時に剥離しないように設定され、ドア基材部分4cに対応する表皮部分に対する発泡層12の接着力は、その破断時点で表皮部分から剥離しないように設定され、ドア基材部分4cに追従展伸して破断する発泡層12の破断領域12cに集中する厚み0.7mm程度の表皮部分への引張り力により、ティアラインレスの表皮部分を破断させ、エアバッグ本体の所定の膨張形状が得られるように、発泡層の発泡度が15倍程度及厚みが2mm程度に設定されている。

(もっと読む)

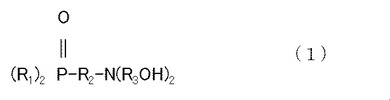

樹脂積層板

【課題】リン系および窒素系難燃剤量を低減することができ、耐熱性を低下させることなく難燃性を向上させた樹脂積層板を提供する。

【解決手段】樹脂組成物を含浸乾燥し得たプリプレグを積層することによって得られる樹脂積層板において、樹脂組成物が、乾性油変性レゾール型フェノール樹脂と下記一般式(1)で示されるリン含有ポリオール化合物を含有し,且つ樹脂組成物の固形量中のリン含有ポリオール化合物の配合量が5〜25重量%である樹脂積層板。

(式中,R1は炭素数1〜4のアルキル基,R2,R3は炭素数1〜4のアルキレン基)

(もっと読む)

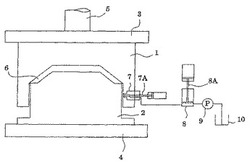

積層装置およびそれを用いた積層方法

【課題】基材の凹凸の間隔が微細であっても、基材にフィルム状樹脂層を密着追従させて基材とフィルム状樹脂層との間に気泡が残存しないようにした積層装置および積層方法を提供する。

【解決手段】相対向する一対の熱盤23,26が設置され、これら両熱盤23,26の少なくとも一方が他方に対し進退可能である真空積層装置2を備えている。そして、この真空積層装置2により、表裏両面の少なくとも一方に凹凸を有する基材8aの上記凹凸面にフィルム状樹脂材を積層して積層体9を形成する積層装置であって、上記フィルム状樹脂材に相対向する熱盤23(26)の、上記フィルム状樹脂材側の面に、フィルム状樹脂材8bの表面に当接してこれを加圧する弾性プレス板24(27)を設けている。

(もっと読む)

複合光学素子及びその製造方法

【課題】異種材料同士の接合面の剥離を防止して信頼性に優れた複合光学素子を提供する。

【解決手段】実質的にガラスで構成された第1の光学部10と、実質的に光硬化樹脂で構成された第2の光学部20と、実質的に熱可塑性樹脂で構成された第3の光学部30とを用いて、第1の光学部10の光学機能表面11に第2の光学部20を接合し、第2の光学部20の光学機能表面22に第3の光学部30を接合する。

(もっと読む)

オートクレーブ工法による積層材の製造方法及び積層材

【課題】紙材又は布材と樹脂材を接着剤を用いずに斑なく均一に一体化した3次元形状の製品を簡便に得ることが可能な和紙積層材の製造方法を提供する。

【解決手段】紙又は布で成る第1の被結合材1を成形型3の上に配置すると共に樹脂で成る第2の被結合材2を第1の被結合材1の上に配置する工程と、第1及び第2の被結合材1,2と成形型3とをバギングフィルム4で被覆して気密シールする工程と、第1及び第2の被結合材1,2と成形型3とを封入したバギングフィルム4内を減圧脱気する工程と、バギングフィルム4内に収容した第1及び第2の被結合材1,2をオートクレーブの加工槽6内で加熱すると共に加圧して第1の被結合材1と第2の被結合材2とを結合させる工程とを含む。

(もっと読む)

プリフォームの製造方法およびプリフォーム並びに繊維強化プラスチック桁材

【課題】本発明は、面外しわの発生頻度を著しく低減させることができるプリフォームの製造方法、およびプリフォームを提供せんとするものである。

【解決手段】本発明のプリフォームの製造方法は、少なくとも熱可塑性樹脂を含む樹脂材料を付与した強化繊維基材を複数枚積層した強化繊維積層体を屈曲させて得られるプリフォームを製造する方法であって、所定の加圧密着工程、所定の加熱保持工程、および所定の減圧工程を順次経ることを特徴とするものである。

(もっと読む)

複合材サンドイッチ構造体及びその製造方法

【課題】板体とコアの界面が波打つことがないようにした複合材サンドイッチ構造体とその製造方法を提供すること。

【解決手段】繊維強化複合材料を面板2a、2bとし、樹脂発泡材をコア1とした断面矩形の複合材サンドイッチ構造体4であって、コア1の面板2a、2bに接する少なくとも一方の面側に剛性単板3が該面側の面と単板3の面との面(つら)位置が一致するように埋め込まれていることを特徴とする。

(もっと読む)

航空および宇宙航行用繊維複合材料製部材を製造する方法および成形コア

本発明は、特に航空宇宙用繊維複合材料製部材(22)を製造する方法および成形コアに関係し、弾性コアスリーブ(1)をプレストレス機構(3)に挿入するステップと、プレストレス機構(3)を始動することによって、挿入したコアスリーブ(1)にあらかじめ弾性応力をかけるために膨張させるステップと、膨張したコアスリーブ(1)の開口(4)からコアボディ(13)を挿入するステップと、コアスリーブ(1)によってコアボディ(13)をぴったり収容し、さらに成形コア(14)を形成するために、プレストレス機構(3)を作動停止することによってコアスリーブ(1)を解放するステップと、製造する繊維複合材料製部材(22)の造形のために、形成された成形コア(14)上に少なくとも1つの繊維半製品(16)を少なくとも部分的に置くステップとを含む。  (もっと読む)

(もっと読む)

繊維成形体およびその製造方法

【課題】表面が滑らかな繊維成形体およびその製造方法を提供すること。

【解決手段】天然繊維と熱可塑性樹脂とを含む繊維成形体において、熱可塑性樹脂が高流動熱可塑性樹脂と低流動熱可塑性樹脂とを含むようにし、低流動熱可塑性樹脂が繊維成形体のなかで少なくとも一方の表面に多く含まれるようにする。また、天然繊維と熱可塑性樹脂とを含む繊維成形体を製造する方法において、熱可塑性樹脂として高流動熱可塑性樹脂繊維と低流動熱可塑性樹脂繊維とを含むものを用い、低流動熱可塑性樹脂繊維として天然繊維および高流動熱可塑性樹脂繊維よりも質量が小さいものを用いる。そして、天然繊維と熱可塑性樹脂とを混合して積層し積層体を得る積層工程において、天然繊維と高流動熱可塑性樹脂繊維と低流動熱可塑性樹脂繊維とを含む混合材料を飛散させて、高流動熱可塑性樹脂繊維を下側に低流動熱可塑性樹脂繊維を上側に積層する。

(もっと読む)

繊維強化プラスチック成形品とその製造方法

【課題】強化繊維の凹凸が反映されない高面品質な繊維強化プラスチック成形品を提供する。

【解決手段】繊維強化プラスチック成形品1は、マトリックス樹脂4と強化繊維5とからなる繊維強化プラスチックで構成された基材部6と、樹脂粉末3を基材部6と共に型で加熱加圧成形することにより、該基材部の一面に一体的に接合された表層部と、を備え、この表層部は、加熱加圧成形後の冷却期間にマトリックス樹脂より剛性が高く、且つ型面で成形された型成形表面を有していることを特徴とする。

(もっと読む)

強化プラスチック成形品およびその成形方法

【課題】 この発明は、フロー成形時の流動性の異なるスタンパブルシートを用いた強化プラスチック成形品およびその成形方法に関する。

【解決手段】20〜40重量%のガラス繊維を含有した第1のスタンパブルシートと、70〜80重量%のガラス繊維を含有した第2のスタンパブルシートを積層する際に、金型の上型および下型に直接に第2のスタンパブルシートが接することがないよう第2のスタンパブルシートを中間層に配置し、その上および下に第1のスタンパブルシートをそれぞれ積層して金型上に載置し、プレス機を用いたフロー成形により一体成形されたことを特徴とする。

(もっと読む)

合板とこれを用いた建築板および木質防音床材並びに合板の製造方法

【課題】寸法安定性の向上とともにクラックの発生を防ぎ、荷重に対する凹みを小さくし、かつ、加工後の製品状態での反りの発生を抑えることができる合板を提供する。

【解決手段】複数枚の単板1が積層一体化された合板Aにおいて、合板Aの最上層に熱硬化性樹脂含浸シート貼着単板3が配設されており、この熱硬化性樹脂含浸シート貼着単板3は、少なくとも単板12(1)とその上面側に配設される熱硬化性樹脂含浸シート2とから構成され、それらがあらかじめ加熱加圧により一体化されており、熱硬化性樹脂含浸シート2における熱硬化性樹脂の単板12(1)への含浸による熱硬化性樹脂の硬化層Bが形成されていることとする。

(もっと読む)

樹脂中空成形体及びその成形方法

【課題】樹脂中空成形体の剛性を高め、かつ樹脂中空成形体を簡単に成形する。

【解決手段】閉断面状の中空部13を有する樹脂製のバンパービーム本体15と、バンパービーム本体15の内周面全体に一体的に付着されているテキスタイルからなる被覆材17と、中空部13に配置され、被覆材17をバンパービーム本体15とで一体的に挟圧する筒状マンドレル19とでバンパービーム1を構成する。

(もっと読む)

金属張積層板およびその製造方法

【課題】実質的に溶剤を用いることがないため溶剤除去の工程が不要で、かつ、無機充填材を含む低線膨張率の金属張積層板およびその製造方法を提供すること。

【解決手段】エポキシ樹脂と無機粒子とを含むとともに、繊維基材を含まない芯材層と、ガラス繊維織布にエポキシ樹脂組成物を含浸させたプリプレグと、金属箔と、をこの順に積層し加熱加圧成形により一体化したこと、また、金属張積層板の室温からTg以下の領域における平面方向の線膨張係数は、14ppm/℃以上、18ppm/℃以下であることを特徴とする金属張積層板である。

(もっと読む)

複合材料製構造部材の成形方法および複合材料製構造部材

【課題】繊維しわを低減させることにより、良質な成形品の製造を可能とすること。

【解決手段】成形型にプリプレグ積層品を押圧する際に、繊維配向の異なる複数のプリプレグを平板状に積層することにより、成形型用のプリプレグ積層品を作製する作製過程と、作製過程にて作製された成形型用のプリプレグ積層品を成形型に押圧する押圧過程とを有し、作製過程では、繊維配向がしわ発生方向と一致または近似する注目プリプレグにおいては、しわ発生部位またはその近傍でしわ発生を抑制するのに有効な方向に沿って分割し、分割後のプリプレグを用いてプリプレグ積層品を作製する。

(もっと読む)

PU/PTFE複合フィルムとその製造方法

【課題】応用範囲が広く、優れた性質を有するPU/PTFE複合フィルムとその製造方法を提供する。

【解決手段】離型シートをローラーによって下記の工程に供給する離型シートの供給工程と、前記離型シートにPUを塗布しながら、均一に離型シートに分散させるPU塗布工程と、PTFEフィルムを離型シートにおけるPUに貼り合わせるPTFEフィルム供給工程と、互いに接近可能な一対の押圧ローラーによって塗布したPUと、貼り合わされたPTFEフィルムを有する離型シートを加圧することにより、PTFEフィルムとPUを確実に結合させる加圧複合工程と、乾燥装置でPTFEフィルムとPUを硬化させながら結合することにより、PU/PTFE複合フィルムを形成する乾燥工程と、乾燥したPU/PTFE複合フィルムを離型シートと分離させ、分離後のPU/PTFE複合フィルムを巻き取ると共に、分離後の離型シートを回収して再利用する離型シートの分離及び製品の巻き取り工程と、を有することを特徴とする。

(もっと読む)

内張材の製造方法及び加熱圧縮成形用金型

【課題】 基材と表皮材とをより確実に接着させて製品の剛性を確保することができるとともに表皮材表面への接着成分の染み出しを抑制して見栄えの低下を防ぐことができ、しかも、吸音性能の低下を抑制することができ、さらには、製造工程の複雑化を抑制することができる内張材の製造方法を提供する。

【解決手段】合成樹脂発泡体11、補強材12、中間材13、表皮材14及び裏面材15を、合成樹脂発泡体11にバインダを含浸させた状態で積層する。この積層材30を、加熱圧縮成形用金型31によって加熱圧縮成形する前に、積層材30において車両のフロントピラー部に対応する深絞り予定領域のバインダに対して熱を加え、この深絞り予定領域のバインダを予備反応させる。この結果、加熱圧縮成形時において、深絞り予定領域におけるバインダの反応時間が短縮され、表皮材14の表面へのバインダの染みだしが抑制される。

(もっと読む)

強化繊維基材積層体およびその製造方法

【課題】取り扱い性が良好で、3次元形状にも優れた賦形性を有するプリフォーム用基材を提供することを目的とする。

【解決手段】

本発明の強化繊維基材積層体は強化繊維基材が複数枚積層してなる平面状の強化繊維基材積層体であって、該強化繊維基材の積層層間の、全面にわたって接合部が分布しており、かつ、前記積層層間が、接合力が500〜1000N/m2である高接合領域と、前記高接合領域より接合部の分布する密度が低い低接合領域から形成されることを特徴とする強化繊維基材積層体に関するものである。

(もっと読む)

161 - 180 / 307

[ Back to top ]