Fターム[4F204FB22]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 圧縮成形の区分 (3,532) | 多種材料物品の成形 (480) | 多層化成形 (426)

Fターム[4F204FB22]の下位に属するFターム

Fターム[4F204FB22]に分類される特許

141 - 160 / 307

積層板の製造方法

【課題】板厚の均一な積層板を得ることができる積層板の製造方法を提供する。

【解決手段】プリプレグ1、1…を複数枚重ねた積層体2あるいはプリプレグ1、1…と回路板3と重ねた積層体2を成形プレート4、4に挟んで被圧体5とする。この被圧体5を熱盤6、6間に挿入する。加熱、及び加圧する。上記成形プレート4、4の周端部4a、4a間に支持体7を挿入して成形する。成形プレート4の周端部4aが垂れ下がるのを防止することができると共に積層体2の周端部にかかる圧力を軽減することができる。

(もっと読む)

積層板の製造方法

【課題】端部からの樹脂の流出を抑制して板厚が均一な積層板を製造することができる積層板の製造方法を提供する。

【解決手段】複数枚のプリプレグ1を重ねた積層体2、あるいは回路板3とプリプレグ1を重ねた積層体2を成形プレート4間に挟むと共に、これを熱盤5間にセットして加熱・加圧成形することによって積層板を製造する。加熱・加圧成形をする前のプリプレグ1は端部の溶融粘度がその内側の溶融粘度よりも高いものであり、加熱・加圧成形の際に、プリプレグ1の端部の樹脂が流出することを抑制することができる。

(もっと読む)

フィルム状樹脂積層装置およびそれを用いたフィルム状樹脂積層方法

【課題】クリーンルームの環境を汚染することがなく、基材へのフィルム状樹脂材の密着追従性がよく、積層後のフィルム状樹脂層の膜厚均一性と表面平滑性に優れたフィルム状樹脂積層装置を提供する。

【解決手段】相対向する一対のプレス手段10が設置され、これら両プレス手段10の少なくとも一方に油圧シリンダ22が連結され、この油圧シリンダ22の作動により上記両プレス手段10の少なくとも一方が他方に対し進退可能である真空積層装置2を備え、この真空積層装置2により、表裏両面の少なくとも一方に凹凸を有する基材の上記凹凸面にフィルム状樹脂材を積層して積層体9を形成するフィルム状樹脂積層装置であって、高圧ガス供給源から供給される高圧ガスのガス圧力を増大させて油圧シリンダ22の作動油の油圧力に変換する空気圧油圧変換手段を備えている。

(もっと読む)

装飾層構造の成形方法および装飾板の製造方法

【課題】プレス成形において、凸部分と凹部分との鏡面光沢度に差にを持たせた特殊な金型を使用することで、鏡面光沢度差により木目や石目の風合いが表現され、幾何学模様の凹凸が際立って視認される装飾層構造の成形方法および装飾板の製造方法を提供する。

【解決手段】2枚の樹脂含浸シートを、凹部分Pと凸部分QとがJISZ8741準拠による指標で少なくとも6以上の鏡面光沢度差を持つ金型(上金型111,下金型112)により熱プレスして装飾層構造を成形する方法であって、プレス成形品4の凸部分と凹部分の鏡面光沢度差が金型1の鏡面光沢度差の80%以上となるように、プレス成形することを特徴とする。

(もっと読む)

強化ハイブリッドの構造とその製造方法

本発明は、航空機翼のハイブリッド構造体の製造方法を開示するものであり、機械表面処理による金属ボトムスキン(底面外層)を製造する以下の工程からなるもので、それは、(i)事前機械表面処理、(ii)予備表面処理、または(iii)それらの組合せからなり、機械表面処理金属ボトムスキンの表面処理、レイアップ成形のための機械表面処理済金属ボトムスキンの提供、機械表面処理済金属ボトムスキン上部への複数のコアストラップの配置、複数のコアストラップ上にモジュールを形成するためのモノリシックスキン、繊維金属ラミネートスキン、非(無)強化金属ラミネートスキンの各グループから選択されたスキンの配備、および、航空機の翼のハイブリッド構造の負荷部材となる機械表面処理済金属ボトムスキンのモジュールの硬化、とからなる。  (もっと読む)

(もっと読む)

積層装置及び積層装置における積層材の搬送方法

【課題】積層成形装置に搬入すべき積層材を配置し搬送するフィルムが、積層材を積層成形装置へ搬入する方向に積層材とともに移動するとき、積層材を所定位置に正確に位置決め可能とする積層装置を提供する。

【解決手段】積層材14を積層成形して積層品15となす積層成形装置11を含む積層装置10において、前記積層成形装置11に搬入すべき前記積層材14を配置し搬送するフィルム16が、前記積層材14を前記積層成形装置11へ搬入する方向に前記積層材14とともに移動するとき、下降して前記積層材14の搬入方向前方の端面に係合し前記積層材14のみの移動を停止させる衝止部38を有する位置決め装置13を備える。

(もっと読む)

プラスチック材を柔軟な布の上で成型する製造方法

【課題】安定性を向上した、プラスチック材を柔軟な布上に成型する製造方法の提供。

【解決手段】本発明のプラスチック材を柔軟な布の上で成型する製造方法は、第一回成型:成型が必要な形状に基づき柔軟な布上に成型材料を注入し、注入したプラスチック材を熱で溶解して布に融着し、必要な形状に定型して柔軟な布上の成型物のベース層とする、打ち抜きトリミング:定型済みのプラスチック材図案に打ち抜きトリミングを行い、成型品のベース部を形成する、第二回成型:成型品のベース部上にベース部から再度成型材料を注入し、注入したプラスチック材を熱で溶解した後ベース部表面に融着して必要な形状に定型する、切断トリミング:二層の相互に結合されたプラスチック材の接続箇所に対し切断トリミングを行い、柔軟な布上に二層のプラスチック材の成型品を形成する、という手順を含み、加工過程において柔軟な布の上に二層のプラスチック材成型を実施し、第一層のプラスチック材をベース層として優れた安定性を提供する。

(もっと読む)

部分含浸プリプレグとそれを用いた繊維強化複合材料の製造方法

【課題】容易に脱気が可能で、ボイドの少ない大面積の繊維強化複合材料を生産性良く製造することが可能な、部分含浸プリプレグを提供すること。

【解決手段】25℃での粘度が100Pa・S以上である液状エポキシ樹脂(A)と、25℃で固体であるエポキシ樹脂(B)と、ジシアンジアミド硬化剤(C)とを必須成分として含むエポキシ樹脂組成物であって、樹脂組成物の25℃での粘度が5×105Pa・S以上であり、樹脂組成物の硬化開始温度が100〜120℃の範囲にあり、且つ、その時の粘度(最低粘度)が0.1〜2Pa・Sの範囲にあるエポキシ樹脂組成物を、強化繊維基材に部分的に含浸せしめてなる部分含浸プリプレグ。

(もっと読む)

自動車における吸音内装材の製造方法

【課題】剛性及び弾性をバランス良く発現できる吸音内装材を容易に製造することができる自動車における吸音内装材の製造方法を提供する。

【解決手段】自動車の吸音内装材は、吸音材本体の少なくとも一方に補強材が設けられ、該補強材上にカバー材が積層されて構成され、前記吸音材本体及び補強材の少なくとも一方の上にバインダー及びそれを硬化させるための触媒を塗工し、カバー材を積層した後、加熱プレス成形して製造される。この場合、前記バインダーは水酸基数が6〜8のポリオール又は水酸基数が4又は5で窒素原子を有するポリオールと、4,4−ジフェニルメタンジイソシアネート又はその誘導体とを反応させてなるプレポリマーであり、該プレポリマーのイソシアネート指数が1000〜2500である。また、触媒はトリアジン系触媒であり、その濃度は30質量%以上であることが好ましい。

(もっと読む)

多層銅張積層板の製造方法、多層銅張積層板及び高さ変動型位置ずれ防止治具

【課題】積層成形後の積層体の銅箔の位置ずれを抑制することが可能である多層銅張積層板の製造方法、多層銅張積層板及び高さ変動型位置ずれ防止治具を提供する。

【解決手段】予め回路形成された内層板とプリプレグと銅箔とを組合せ積層し、それら積層体を金属板を用いてプレスにより加熱加圧し多層化接着する多層銅張積層板の製造方法において、プレス段内の範囲内で積層体と金属板を交互に積載し上蓋を被せ加熱加圧する前に、予め積層体及び金属板全体の厚みと、同等の厚み(高さ)を有する高さ変動型位置ずれ防止治具を、積層体及び金属板と、上蓋の側面板間に挿入することで、積層成形後の積層体の銅箔の位置ずれを抑制することが可能である多層銅張積層板の製造方法。

(もっと読む)

繊維強化樹脂製ハニカムの製造方法及びこの方法で製造されたハニカム、並びに繊維強化樹脂製ハニカムサンドイッチ構造体及びこれを用いた構造用又は装飾用の柱材、梁材又は壁材

【課題】6角形セルの形状精度が良く、セル相互が強固に接着した繊維強化樹脂製の高強度ハニカムを、プリプレグから直接製造する手段を提供する。

【解決手段】中空セルの位置に多数の成形チューブを挿入したプリプレグ積層体を外型枠で挟み、成形チューブを気体圧で加圧してプリプレグをハニカム形状に変形させ、プリプレグの樹脂を硬化させてハニカム形状にする。また、成形チューブをその内部に充填した発泡物質で膨脹させて、プリプレグをハニカム形状に成形するとともに、発泡物質が充満した成形チューブをハニカムセルの中空部に残して高強度ハニカムを製造する。

(もっと読む)

繊維強化プラスチック製プリフォームの成形方法

【課題】連続繊維を含んだ繊維強化プラスチックの型成形を可能にするとともに、脱型後の製品の変形を防止する。

【解決手段】ワークWとして、連続繊維強化プラスチック製の原反6,7の間に樹脂シート8を介装したものを用いる。樹脂シート8は原反6,7のマトリクス樹脂よりも熱硬化が速い。まず、ワークWと金型1を予備加熱するとともに、ワークホルダ10によってワークWの周縁部を挟持する。そして、ワークWの粘度が型成形可能な値まで低下した段階で金型1によるワークWのプレスを開始する。その際、ワークWはワークホルダ10から金型1側へ引き込まれながらプレスされる。最後に、型成形されたプリフォームPを加熱して固化させる。

(もっと読む)

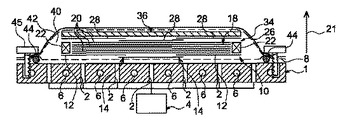

熱可塑性複合材で形成されるパネルを製造する方法

本発明は、支持具(1)を有する金型を使用して、複合材料で形成されるパネルを製造する方法に関し、該製造方法は、繊維状プリプレグ(20)のスタック(18)を生成することから成るレイアップ工程を実施し、次いで、前記スタックの上に配置される成形板(36)を使用してパネルを形成する事を目的とするスタックを連接する工程を実施する。本発明によると、前記製造方法は、互いに部分的に被覆するポリイミド薄膜(28)の第一セット(26)が、前記プライのスタック及び成形板の間で前記プライのスタック(18)と接触して配置されるようにして実施される。  (もっと読む)

(もっと読む)

繊維ボードの製造方法

【課題】繊維ボードをプレスした後の厚み方向中間部のバインダー樹脂不足を回避して、厚み方向でのバインダー樹脂の偏在を避ける。

【解決手段】繊維とバインダー樹脂とを混合して繊維マットを作成し、複数枚の繊維マットを積層して熱プレスすることで所定形状に成形する繊維ボードの製造方法であって、中間層となる繊維マットの上下に、該中間層の繊維マットよりもバインダー樹脂含有量が少ない繊維マットを積層して表面層とし、該複数積層構造の積層繊維マットを熱プレスすることを特徴とする。

(もっと読む)

FRP成形品の製造方法および浴槽

【課題】ローコスト化を実現するために、成形品の表面にのみ処理を施すにもかかわらず、層間剥離が生じにくく安定した品質が得られ、また、一体感があって深みのある質感を容易に得る。

【解決手段】不飽和ポリエステル樹脂を主成分とするSMC材料を金型12に入れて硬化させることでベース部を成形しつつ、このベース部が完全に硬化する前に成形を中止して金型を開く。不飽和ポリエステル樹脂を主成分とするSMC材料に柄材を均一に混入した添加物混入SMC材料を予め作成しておき、この添加物混入SMC材料を、金型内の完全硬化前のベース部に重ねて配置する。次いで、金型を閉じ、ベース部と表層部とを一体的に硬化させて成形する。

(もっと読む)

繊維強化樹脂複合材料

【課題】繊維強化樹脂複合材料において、表面を研磨加工する時に、研磨限度を確認できることである。

【解決手段】エポキシ樹脂等の第1樹脂をカーボン繊維等の繊維で強化した繊維強化層12と、第1樹脂で表面に形成される第1樹脂層14とを含む繊維強化樹脂複合材料10であって、第1樹脂層14と繊維強化層12との間に設けられ、エポキシ樹脂等の第2樹脂で形成される第2樹脂層16を有し、第1樹脂層14と第2樹脂層16とは、異なる色の樹脂で形成される。そして、第2樹脂層16の厚みは、50μm以上所定厚さ以下であることが好ましい。

(もっと読む)

積層成形体の成形方法

【課題】モールドプレス成形工法、射出成形工法により、樹脂芯材とクッション層付き表皮とをプレス一体化する積層成形体の成形方法において、クッション層の復元性を生かしソフト感を高めるとともに、毛倒れを防止する。

【解決手段】成形金型40内に表皮30をセットした後、型締め及び溶融樹脂Mをキャビティ内に射出する射出・一次加圧工程後、キャビティ型50を微小ストローク上昇させてキャビティ内を減圧する減圧工程を採用することにより、クッション層32の復元性を高めるか、あるいは減圧工程において溶融樹脂Mの樹脂熱によりクッション層32A中の未発泡の発泡成分を二次発泡させ、復元性を高めることで製品のソフト感を向上させる。そして、表皮30におけるトップ層31として織布を使用した場合の毛倒れを防止する。

(もっと読む)

廃塩化ビニル系樹脂壁紙を利用した軟質塩化ビニル樹脂組成物の製造方法及びその製品

【課題】 廃塩化ビニル系壁紙を粉砕後、未分離品を再資源として有効利用したPVC組成物およびPVC製品を提供することである。

【解決手段】 剪断粉砕機又は衝撃粉砕機で、廃塩化ビニル樹脂系壁紙の大きさが1〜10mmとなるように粉砕された壁紙5〜30重量%と、壁紙以外の廃塩化ビニル樹脂系製品から回収された塩化ビニル樹脂成分95〜70重量%とから、混練・加工することにより軟質塩化ビニル系樹脂製品を製造することが出来る。

(もっと読む)

合成樹脂製立体装飾片とその製造方法

【課題】裏面に凹部が無く平坦な立体模様片を製造でき、溶断刃による切断が容易で、下層材料が一体的に成形され、裏面に接着又は粘着機能を有する立体模様片を製造でき、基材の特性が限定されること無く不要部分の除去が容易な基材へ直接立体模様片を成形できる方法を提供する。

【解決手段】テーブルの上に、下層材料13、中間層材料、上層材料11をこの順に載置する。下層材料13(ホットメルトフィルム、粘着テープ等)の裏面には、離型紙が装着されている。

上方より凹型32を下降させ、材料を押圧して、高周波を発信させる。高周波の発熱によって、これら材料は溶融する。凹型の溶断刃51の内側に溶融材料が流れ込むと共に、溶断刃によって、材料は切断される。

冷却後、凹型から材料を取り外し、不要部分を除去することによって、平坦な立体的装飾片を製造することができる。

(もっと読む)

冷却装置を備えた繊維強化プラスチックの積層成形装置

【課題】 繊維強化プラスチックテープの冷却により貯蔵弾性率を上げてタック性を無くすことにより、装置との接触部における粘着を回避して繊維強化プラスチックテープの搬送を円滑に行うとともに、貼り合わせ部においては貯蔵弾性率を下げタック性を持たせて2つの繊維強化プラスチックテープを強固に密着し得る自動積層成形装置を提供する。

【解決手段】 繊維強化プラスチックテープを、積層ヘッドによって連続的に型の表面に供給し、該テープの貼り合わせ部にエネルギー線を照射して該貼り合わせ部を硬化、接着させることにより前記テープを積層成形する積層成形装置において、前記繊維強化プラスチックテープが収納された冷却室が内部に形成された材料ボックスを備え、該冷却室内で冷却された繊維強化プラスチックテープを繰り出して積層ヘッドを通して貼り合わせ部に搬送するように構成されたことを特徴とする。

(もっと読む)

141 - 160 / 307

[ Back to top ]