Fターム[4F204FH06]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 予備成形品の前処理・コンディショニング (517) | 加熱、予熱 (169)

Fターム[4F204FH06]の下位に属するFターム

不均一加熱、部分加熱 (3)

Fターム[4F204FH06]に分類される特許

141 - 160 / 166

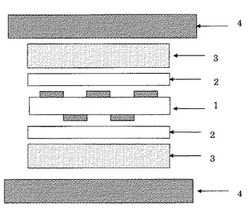

回路基板およびその製造方法

【課題】

液晶ポリマーを絶縁体シートとして有する回路基板であって液晶ポリマーフィルムの脆化が抑制され耐久性に優れるものと、その様な回路基板を製造するための方法を提供する。

【解決手段】

本発明に係る回路基板の製造方法は、当該回路基板を構成する絶縁体シートのうち、少なくとも一方の表面シートとして液晶ポリマーフィルムを用い、当該液晶ポリマーフィルムを熱圧着するに当たり、離型材としてフッ素系多孔質フィルムを用いることを特徴とする。また、本発明の回路基板は、当該方法により製造されるものであって、耐久性に優れている。

(もっと読む)

長繊維強化熱可塑性樹脂線状成形材料及び成形品の製造方法

【課題】特に、プレス成形をした場合に、高剛性高衝撃強度などの優れた機械的強度を成形品が得られる長繊維強化熱可塑性樹脂線状成形材料を提供する。

【解決手段】ポリオレフィン樹脂(A):50〜99質量部とポリアミド樹脂(B):1〜50質量部とを含む熱可塑性樹脂と、強化繊維とを含有してなる長繊維強化熱可塑性樹脂線状成形材料であって、前記熱可塑性樹脂が、ポリオレフィン樹脂(A):50〜99質量部とポリアミド樹脂(B):1〜50質量部とを含み、かつMFR(230℃、21.2N)70〜200g/10minを有し、前記強化繊維が、長繊維強化熱可塑性樹脂成形材料100質量部に対して65〜80質量部含有され、かつ長繊維強化熱可塑性樹脂成形材料の平均径が0.2〜1.5mmであることを特徴とする長繊維強化熱可塑性樹脂線状成形材料。

(もっと読む)

可視光硬化性繊維強化樹脂複合材の成形方法

【課題】可視光硬化プリプレグの粘着性を制御して生産性のよい可視光硬化繊維強化樹脂複合材の成形方法を提供する。

【解決手段】暗室でカチオン重合性化合物を含み所定温度以下で粘着性のないように調整された可視光硬化性樹脂が含浸された可視光硬化プリプレグを遮光性ボックス(暗箱)からなるカートリッジに充填し(P1)、カートリッジを自動積層装置に装填する(P2)。その後、自動積層装置が、カートリッジからプリプレグをフィードして取り出し(S1)、加熱されたコンパクションローラとの接触により加熱してタック性(粘着性)を付与し(S2)、コンパクションローラによりプリプレグを成形治具上に押圧して積層し(S3)、可視光ランプにより積層されたプリプレグに可視光を照射し硬化させる(S4)。S1〜S4を繰り返して多層に積層する。

(もっと読む)

摩擦材の製造方法

【課題】 摩擦材の品質を維持することが出来、かつ導入設備のコストを抑えつつ、予熱工程及び加熱加圧成形工程の時間短縮が実現可能な摩擦材の製造方法を提供する。

【解決手段】 繊維基材、結合材、充填材を主成分とする摩擦材の製造方法において、成形型への投入物を高周波誘電加熱により予備加熱し、その後、加熱加圧成形をおこなうことを特徴とする摩擦材の製造方法。

(もっと読む)

圧縮成形方法

【課題】 合成樹脂素材(34)のカッターマークに起因する欠陥の発生が充分に抑制乃至防止される圧縮成形方法を提供する。

【解決手段】

成形型(4)を閉状態にせしめて合成樹脂素材を圧縮成形する前に、合成樹脂素材の表面の少なくとも切断刃(26)が作用した部分をガラス転移温度以上、好ましくは溶融温度以上、に加熱する。

(もっと読む)

プラスチック製品の製造方法及び製造装置

【課題】 製造コストを抑えながら、多様な形状のプラスチック製品を製造する。

【解決手段】 プラスチック製品を製造するにあたり、まずインジェクション型12内のキャビティ空間に溶融した熱可塑性樹脂を射出することによって例えば樹脂塊30のような予備成形体を成形し、次に、当該予備成形体が硬化する前に、この予備成形体を前記インジェクション型12からプレス型42まで移送し、さらに、凸部45を有する上型44と当該凸部45を挿入し得る凹部47を有する下型46から構成されるプレス型42の間に前記予備成形体を挟み込んでプレスすることにより、上型44と下型46の間の空間に対応した形状の製品130を成形する。

(もっと読む)

光学素子の成形装置及び方法

【課題】 光学素子の目的の形状に限定なく温度制御を行うことができ、割れのない高精度な光学素子を成形可能な光学素子の成形装置及び方法を提供する。

【解決手段】 一対の成形型の間にプリフォームを挟み込んで、成形型を加熱、プレス、冷却の工程を経て、成形型から光学成形面を転写して光学素子を成形する光学素子の成形装置において、一対の成形型1,2の少なくとも一方を冷却する冷却部材22と、冷却部材22を、成形型1,2を冷却可能な位置とそうでない位置とに移動させる移動手段(32)とを備えたことを特徴とする。

(もっと読む)

単一真空減量複合パネルの修復

構造物に複合部材を取り付ける方法。樹脂で含浸された繊維の積層を形成するステップと、前記含浸積層に第一温度で加熱するステップと、前記樹脂を脱気し、脱気した含浸積層を形成するため、前記含浸積層を第一圧力で減圧するステップと、前記脱気した含浸積層を構造体に配置するステップと、第二温度で加熱する、および第二圧力で減圧することによって、前記脱気した含浸積層を前記基板上で硬化するステップとを含む方法。  (もっと読む)

(もっと読む)

被成形体を圧縮成形、熱調節、移送及び検査するための装置

所定量のペースト状プラスチックを供給するよう配置する押出手段(2)と、上記所定量を圧縮成形して被成形体(8)を得るよう配置する成形手段(6)を備える成形用カルーセル手段(7)と、上記被成形体を熱的に調節するための熱調節用カルーセル手段(9;109)を含む装置であって;カルーセル手段(11)と、上記カルーセル手段(11)によって支持し、上記カルーセル手段(11)に関して可動にして、被成形体(8)を移動させる搬送ユニット手段(12;101)と、上記被成形体(8)を熱的に調節するよう配置する熱調節手段(13)とを含み、該熱調節手段(13)を上記搬送ユニット手段(12;100)と関連させる装置。 (もっと読む)

成形品の製造方法

【課題】 押し出し成形後のシート材料を所望の形状や模様に容易にプレス成形することができる成形品の製造方法を提供する。

【解決手段】 熱可塑性樹脂1と無機質材料2とを加熱混練した混練材料5をシート材料3に押し出し成形する。このシート材料3をプレス成形する成形品Aの製造方法に関する。シート材料3を押し出し成形した後でプレス成形するまで保温する。押し出し成形した後でプレス成形するまでの間でシート材料3の温度の低下を防止することができる。

(もっと読む)

プラスチック材料の成形方法

【課題】 赤外線によってプラスチック材料を効率良く短時間で加熱することができ、製品の生産効率を高めることができるプラスチック材料の成形方法を提供することを課題とする。

【解決手段】 プラスチック材料の成形方法であって、金型1のキャビティ30に投入されたプラスチック材料40に対して、レーザLまたは集光された赤外線を照射することにより、プラスチック材料40を加熱する段階と、キャビティ30内でプラスチック材料40を圧縮して所定形状に変形させる段階とを含むことを特徴としている。

(もっと読む)

作用物質含有溶融物からなる投与形の製造

本発明は、投与形の製造方法に関し、この場合、この方法によれば、2個の分離フィルム(7)を互いに定められた範囲で接触させ、作用物質含有溶融物を、分離フィルム(7)間に挿入することで、この溶融物部分を収容するためのポケットが、少なくとも1個のフィルム中に表れ、かつ分離フィルム(7)を互いに分離することで、この溶融物部分が押し出される。好ましくは、本発明の方法は、分離フィルム(7)を互いに2個の成形ローラー(2、3)のギャップ中で接触させ、この場合、このローラー(2、3)は、反対方向に回転し、かつその表面上に反対のキャビティー(4、5)を備えており、かつこれに、分離フィルム(7)を、作用物質含有溶融物が挿入されポケットが形成される際にプレスすることができる。分離フィルム(7)によって、溶融物とローラー(4、5)との直接的な接触を回避することが可能になり、これによって、溶融物とローラー(4、5)との付着を防止することができる。弾性で変形可能な分離フィルム(7)は、その応力が、ローラーギャップ(2、3)から搬出した後にゆるめられた結果として、押出工程をサポートする。  (もっと読む)

(もっと読む)

ポリ乳酸系成型品の製造方法

【課題】 汎用樹脂製品と同レベルの生産サイクルで成型可能で、かつ耐熱性、耐衝撃性に優れたポリ乳酸系成型品の製造方法を提供する。

【解決手段】 D体含有率が5モル%以下であるとともに残留ラクチド量が0.1〜0.6質量%であるポリ乳酸85〜97質量%と、単独の引張弾性率が40〜1000MPaの脂肪族ポリエステル樹脂および、または脂肪族芳香族ポリエステル樹脂3〜15質量%とを含有する樹脂成分100質量部と、結晶核剤として平均粒径0.1〜10μmのタルク1〜25質量部とを含む樹脂組成物からなるシートを用いる。このシートを、予め、100〜120℃かつ5〜30秒の条件で、結晶化指標が10〜15J/gとなるように予備結晶化させる。この予備結晶化させたシートを、90〜130℃に加熱された成型金型により、結晶化指標が25J/g以上となるように、賦型および結晶化させる。

(もっと読む)

鍵盤楽器のダンパーヘッドの製造方法

【課題】 比重を安定化しつつ、外観を簡単且つ良好に均一にすることができる鍵盤楽器のダンパーヘッドの製造方法を提供すること。

【解決手段】 先ず、木粉、熱可塑性樹脂及び相溶化剤を押出機に投入し、それらを押出機のスクリューを介して溶融しながら混練する。次いで、混練により形成された混練物を、粉砕機に投入して粒径3mm以下の粉状体に粉砕する。次いで、粉状体を型装置23のキャビティ24内に投入した後、各加熱手段26,27によりキャビティ24中の粉状体に上下両側から加熱を行い、粉状体中の熱可塑性樹脂を溶融しながら、粉状体にプレス圧を付与する。粉状体が硬化した後、脱型することにより成形体Pが成形され、これを所定間隔毎に切断することによりダンパーヘッド11が形成される。

(もっと読む)

プラスチック積層体の製造方法及びプラスチック積層体

【課題】本発明は、大型プラスチックミラー等の高精度なプラスチック積層体の製造方法及びプラスチック積層体に関する。

【解決手段】プラスチック積層体製造装置1は、プラスチック基材16の加圧方向に対して直角の方向に形成されているつば部22を、転写駒5の加圧方向に対して直角の方向に形成されている受け部8上に載せ、加圧部材6がプラスチック基材16のつば部22のみと接触してプラスチック基材16を押圧する。したがって、加圧時に、プラスチック基材16を傾けることなく、均一な圧力を付加して、高精度なプラスチック積層体を製造することができる。

(もっと読む)

成形品の製造方法

【課題】 一部の機器の性能が低かったりトラブルが生じたりしても生産効率の低下を少なくすることができる成形品の製造方法を提供する。

【解決手段】 熱可塑性樹脂1と無機質建材の廃材2とを加熱混練した混練材料5をシート材料3に押し出し成形し、このシート材料3を保管する工程と、保管後のシート材料3を遠赤外線により加熱した後、プレス成形する工程とを具備する。押し出し成形するまでの工程とプレス成形する工程とを切り離して分離することによって、各工程のサイクルを合わせる必要が無くなって各工程が互いに影響を与え合わないようにすることができる。

(もっと読む)

シートモールディングコンパウンドで使うポリマー/WUCSマット

強化繊維の束と結合材料とで形成されたモールディングマット(295)の製造方法を提供する。強化繊維は、好ましくはウェットユースのチョップドストランドガラス繊維(WUCS)である。結合材料は、強化繊維より低い融点を有するいずれの熱硬化性材料でもよい。ウェットユースのチョップドストランドガラス繊維を部分的に広げ、かつ結合繊維をフィラメント化し、強化繊維と結合繊維をブレンドし、強化繊維と結合繊維をシートに形成し、かつシートを結合することによって、モールディングマットを形成することができる。結合工程の際、結合繊維の融点より高いが、ガラス繊維の融点より低い温度にシートを加熱する。このようにして形成されたモールディングマットをシートモールディングコンパウンド中の強化材料として使用することができる。 (もっと読む)

フッ素樹脂成形方法及びフッ素樹脂成形品

【課題】 耐薬液・ガス透過性に優れ、線膨張係数が小さいフッ素樹脂成形品を、溶融成形で得ることを可能とする成形方法、および該成形方法で得られる耐薬液・ガス透過性に優れ、線膨張係数が小さいフッ素樹脂成形品を提供すること。

【解決手段】 融点の異なる少なくとも2種のフッ素樹脂の混合物を、最低融点フッ素樹脂の融点以上、最高融点フッ素樹脂の融点未満の温度で成形するフッ素樹脂成形方法、および該成形方法で得られるフッ素樹脂成形品。

(もっと読む)

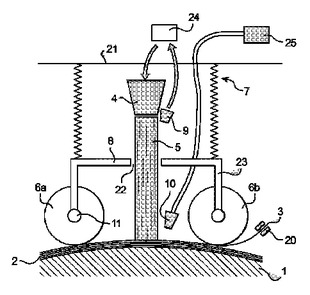

予備含浸させた可撓性バンドのドレープ成形デバイス

本発明は、複合材料からなるバンド(3)のドレープ成形システムに関し、本システムは、巻き戻しヘッド(20)、バンド(3)を加熱して複合材料を硬化させるために使用される光源(4)を備えたオリジナルアセンブリ、及び前もって堆積された積層(2)とバンド(3)をアセンブルするために所望の圧力を加えるか、又は同じ圧力を支持体(1)に加える1対のローラ(6a及び6b)から構成される。加熱は、ローラ(6a及び6b)から離れた位置において集中的に、且つローラに対して垂直に行われるので、前記ローラは弾性材料から作成することができ、便利である。これにより、ローラは、支持具(1)のクロスカーブに応じて均一な圧力を加えることができる。  (もっと読む)

(もっと読む)

プラスチック成形方法、プラスチック成形装置及び成形金型

【課題】 本発明は、微細で、かつ高アスペクト比のパターンを有するプラスチック成形品を成形できる。

【解決手段】

本発明に係るプラスチック成形方法によれば、プラスチック成形品が得られる軟化温度以上で微細凹凸パターンを有する成形金型に対して熱可塑性プラスチック材を充填して、熱可塑性プラスチック材及び成形金型の位置を固定させて微細凹凸パターン部分への熱可塑性プラスチック材の充填先端を拘束させながら、その後軟化温度未満まで冷却し、熱可塑性プラスチック材の成形金型開き方向への自収縮により残留応力の小さいプラスチック成形品が得られる。

(もっと読む)

141 - 160 / 166

[ Back to top ]