Fターム[4F204FH06]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 予備成形品の前処理・コンディショニング (517) | 加熱、予熱 (169)

Fターム[4F204FH06]の下位に属するFターム

不均一加熱、部分加熱 (3)

Fターム[4F204FH06]に分類される特許

121 - 140 / 166

突起付き基材の製造方法、及び突起付き基材の製造装置

【課題】基材の表面上に複数の突起が点在した状態で設けられたフロアマット等の突起付き基材を、効率的に生産する。

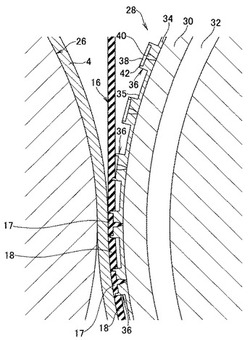

【解決手段】基材4を用意する工程と、基準面35と基準面35から突出し且つ突起6の外形に対応する形状の内空部38を囲む環状突部42を備えた複数の突起成形型部36とを有する金型28を用意する工程と、基材4上に熱可塑性又は熱硬化性を有するシート状の成形材料16を配置する工程と、基材4上に配置された成形材料16に金型28を押し当て、少なくとも環状突部42で成形材料16を加圧することにより環状突部42で加圧された成形材料16を基材4に接着するとともに環状突部42に囲まれた内空部38内に対向する成形材料16から突起6を成形する工程と、複数の突起成形型部36に対向する成形材料17を基材4上に残して、複数の突起成形型部36に対向する成形材料17以外の成形材料18を剥ぎ取る工程を設ける。

(もっと読む)

熱可塑性素材の成形方法

【課題】成形素材の機能面予定面に発生する曇りや発泡等の変質を防止し、成形素材のもつ透明度や元来の色が失われないようにする。

【解決手段】対向配置された一対の成形型11,12とこれらを挿嵌するスリーブ13とを有する型セット10の内部に、熱可塑性素材30を配置し、型セット10と熱可塑性素材30をまとめて加熱して熱可塑性素材30を加熱軟化した後、押圧成形する。この場合、熱可塑性素材30の機能面予定面30a、30bと、一対の成形型11,12の機能面成形面11a、12aとが非接触の状態で、熱可塑性素材30を機能面予定面以外の部位にて支持し、該支持部位から熱可塑性素材30への伝熱加熱により、熱可塑性素材30を変形可能な温度に加熱軟化する。

(もっと読む)

インモールドのチップ取り付け

装置の方向に連続的に移動しているポリシートが、ポリを展性のある状態にするためにガラス熱温度の直下の温度まで加熱される。回路(例えば、RFIDチップ,EASチップ,トランスポンダ,IC)が、ポリシートへと配置され、好ましくは回路を傷めることなく回路をポリへと押し込む耐熱性の柔らかい(例えば、ゴム製の)ローラによって、ポリシートへと埋め込まれる。導電ストリップ又はワイヤを、回路に導通させるべく回路の接続点(例えば、導電バンプ)に整列するように、ポリシート上またはポリシート内に適用できる。好ましくは、導電ストリップ又はワイヤを切断して、切断されたワイヤの部位の間に非導電性の隙間を形成し、その隙間によって、回路の短絡を回避し、更に/或いは導電ストリップ又はワイヤを回路のアンテナとして機能できるようにして、チップストラップまたはタグを形成する。このようにして、ポリシートが、回路およびワイヤのための保護用のウーム又はシールドをもたらす。  (もっと読む)

(もっと読む)

多層基材、プリフォームおよびプリフォーム製造方法

【課題】

賦型性と取扱性とを両立し、かつ、FRPの生産性に優れた多層基材、それを用いたプリフォームおよびその製造方法を提供すること。

【解決手段】

少なくとも2組の2軸ステッチ基材が積層されて係合材料にて一体化された多層基材であって、2軸ステッチ基材は、多数本の強化繊維糸条が並行に配列されたシート複数枚を強化繊維糸条が2方向に配向するように積層してステッチ糸Aにて縫合してなり、係合材料の融点Tmcが80〜200℃の範囲内にあり、かつ、ステッチ糸A融点Tmaが(Tmc+10)〜(Tmc+120)℃の範囲内にある多層基材とする。

(もっと読む)

プラスチック成形品、その製造装置、及び製造方法

【課題】短い成形サイクルで成形時の消費エネルギーが少なく、転写性に優れ、且つ内部歪みの少ないプラスチック光学素子等のプラスチック成形品を成形することができるように、その製造方法及び製造装置について工夫すること。

【解決手段】少なくとも1つ以上の転写面(6)を有する金型(9)における一定容積のキャビティ(11)内に、プラスチック部材を挿入し、次いで該プラスチック部材に加圧気体又は超臨界流体を膨潤させて、該プラスチック部材をガラス転移温度より低い温度で軟化させることにより、上記金型の転写面(6)を該プラスチック部材に転写するプラスチック成形品の製造方法である。

(もっと読む)

熱可塑性複合材料の形成方法

【課題】熱可塑性複合材料の形成方法であって、熱可塑性複合材料が、半結晶性ポリマー、好ましくは同じ種類の半結晶性ポリマーから供給されるマトリックス及び強化材の両方を含む熱可塑性複合材料の形成方法を提供すること。

【解決手段】上記方法は以下のステップ:i)マトリックスの融点未満の温度を有する熱可塑性複合材料のスタックを金型に配置するステップと、ii)金型を閉鎖するステップと、iii)少なくとも前記ステップii)の後で前記金型の温度はマトリックスのシール点と強化材の融点との間であり、滞留時間の後に金型を開放するステップと、を含む。

(もっと読む)

ゴムロールの製造方法

【課題】生産効率が低下することなく、金型内の未加硫ゴムを均一に加熱してバックラインディングの発生を防止することが可能なゴムロールの製造方法を提供する。

【解決手段】芯金2とともに未加硫ゴム13を金型1に仕込み、未加硫ゴム13を加圧下で芯金2側及び金型1側の両側から加熱して加硫させるゴムロールの製造方法であって、未加硫ゴム13を加圧する前に、金型1を予め加硫温度よりも10℃〜60℃低い温度で予熱する。

(もっと読む)

樹脂成形装置

【課題】Tダイを介して金型上に溶融樹脂を吐出し、次いで型締めを行うことにより樹脂製品を成形する樹脂成形装置において、金型上に吐出される溶融樹脂の形状を安定させて、成形品の品質の向上を図る。

【解決手段】この樹脂成形装置では、溶融樹脂1は、射出装置9の先に取り付けられたTダイ2を介して金型3上に吐出される。Tダイ2の前方に、吐出された溶融樹脂1の先端部分を載せてTダイ2から遠ざかる方向に運ぶためのプレート4を設ける。これによって、Tダイ2から吐出された溶融樹脂1を、その先端部分の後方に隣接する部分の側面で、最初に金型3の表面に接触させる。

(もっと読む)

樹脂成形装置

【課題】樹脂成形装置において、ノズルまたはダイあるいはTダイの吐出口の開口面での溶融樹脂の固化を防ぐ。

【解決手段】本発明の樹脂成形装置は、射出装置からノズルまたはダイあるいはTダイを介して金型上に溶融樹脂を吐出し、次いで型締めを行うことにより樹脂製品を成形する樹脂成形装置において、吐出口2の開口面の溶融樹脂を保温または加熱するための赤外線ヒータ4を、吐出口2に向けて吐出口2の斜め前方に配置したことを特徴とする。また、赤外線ヒータを使用して吐出口2の開口面の溶融樹脂を保温または加熱する代わりに、吐出口2を閉鎖するためのシャッタ8を設け、このシャッタ8をヒータ9で加熱しても良い。

(もっと読む)

成形装置

【課題】必要な部分のみの加熱で熱可塑性素材を加熱軟化し短時間で成形を可能とする。

【解決手段】加熱軟化した成形素材3を、対向配置された上型1及び下型2により挟んで押圧成形するもので、上型1及び下型2を保持し、赤外線を透過する材質から成る上下保持軸4,5と、上型1及び下型2の外周に配置され、少なくとも上型1及び下型2に赤外線を照射して成形素材3を加熱軟化する赤外線ランプヒータ11とを備えている。

(もっと読む)

光学フィルムの製造方法

【課題】光学フィルムの転写性および離型性を両立できるようにする。

【解決手段】Tダイ12より押し出したポリカーボネート樹脂のフィルム10を、表面に彫刻形状が設けられ温度設定された成形ロール13と、温度設定された弾性ロール14との間に挟み、彫刻形状をフィルム10に転写した後、彫刻形状を転写したフィルム10を成形ロール13上に巡らせ、成形ロール13から剥離する。フィルム10のガラス転移温度をTgとしたとき、成形ロール13の表面温度の設定値をTg+20℃〜Tg+45℃の温度範囲とし、弾性ロール14の表面温度の設定値を20℃以上Tg以下の温度範囲とする。

(もっと読む)

耐熱性プレス用クッション材の製造方法

【課題】クッション性を良好にして、圧縮永久歪みを小さくし耐久性を向上させた耐熱性プレス用クッション材の製造方法を提供することを目的とする。

【解決手段】表面層3に耐熱性繊維部材2を、中間層6に少なくとも1層の嵩高性の多重織りクロス5を配し、上記表面層3と中間層6との間および/あるいは中間層6間に、未加硫のゴム層7を介在した積層物を作製した後、この積層物を加熱下において無圧状態で放置し、ゴム層7の架橋反応が開始し始める直後に加圧して加硫し、積層一体化して耐熱性プレス用クッション材1を製造する方法である。

(もっと読む)

成形構造体とその製造方法

【課題】 基材上に熱可塑性樹脂によって形成された取付体を固定した低コストな成形構造体と、その製造方法を提供することを目的とする。

【解決手段】 繊維状のポリプロピレンとケナフ繊維とを混綿し、所定の厚さを有する板状のプレボード2Aを形成し、これを加熱した後、上型4と下型5との間で加圧する。この時、ブラケット3をプレボード2Aに押圧し、その外表面に設けられた突起部35を、プレボード2Aの表面に挿入する。プレボード2Aと接する表面積が増大するように、内部に中空部35aを備えた突起部35は、プレボード2Aの熱により溶融して、プレボード2Aの合成樹脂材料と混融する。その後、突起部35は、冷却されてプレボード2Aと一体的に固化し、トリムボード2上にブラケット3が強固に固定されることにより、ドアトリム1が完成する。

(もっと読む)

ゴム付きスチールコード材の製造装置、及び、ゴム付きスチールコード材の製造方法

【課題】 スチールコードとゴムとの密着性を向上させるとともに、カレンダーロールにおいてゴムが付着される前にスチールコード表面に水分が付着するのを抑制することが可能な、ゴム付きスチールコード材の製造技術を提供すること。

【解決手段】 ゴム付きスチールコード材の製造装置1は、カレンダーロール16に通される直前の複数本のスチールコード2を、ワークコイル20による誘導加熱で所定の温度まで加熱するように構成されている。そのため、雰囲気中の水分がスチールコード2の表面に付着するのが抑制されるし、カレンダーロール16において複数本のスチールコード2の間にゴム3が確実に浸透するため、スチールコード2とゴム3との間の密着性が向上する。

(もっと読む)

熱可塑性素材の成形方法及び装置

【課題】 熱可塑性素材の加熱・軟化の状態を検知しつつ加熱を行うことで、高精度な成

形品を得る。

【解決手段】 成形装置6は、熱可塑性素材5を挟んで対向する一対の成形型2,3及び該成形型2,3が挿嵌されるスリーブ4を含む型セット1を挟持可能に対向配置された上下伝熱板8,9と、該上下伝熱板8,9を上下に変位させるエアシリンダ15とを備え、更に、成形型2,3の型間距離を検知するセンサ28と、該センサ28からの信号に基づき、成形型2,3の型間距離が拡大から縮小に転じた時点を演算し、該演算した時間情報を基準として、加熱工程部18の加熱を完了させる制御部30とを備えている。

(もっと読む)

フィルター成形体の製造方法

【課題】フィルター成形体の上下で成形時にかかる圧力の差を小さなものに抑えて、成形体全体の密度のバラツキが少なく、水や空気の流量も十分得られフィルターとしての性能も均等なものが得られるフィルター成形体の製造方法を提供する。

【解決手段】浄化成分と高分子量で低メルトインデックスの重合体結合材からなる原料を金型内に充填し、加圧して所定形状に成形するフィルター成形体の製造方法であり、金型K内に原料6を充填して加熱前に加圧を行い、その後加熱・加圧してフィルター成形体を成形する。

(もっと読む)

金型注入物の送出

【課題】プラスチック物品を成形するための機械に金型注入物を入れるための装置及び方法を提供する。

【解決手段】金型注入物を空洞(12)に入れるための装置は、平行な軸線の周りの回転のために装着された1対のハブ(16、18)、平行な軸線に対して偏心した位置でハブの間に連結されたリンク(24)、及びリンクに連結したブレード(26)を含む。ハブの回転により、ブレードは、押出しオリフィス(28)に対して楕円形の径路で進行し、オリフィスから金型注入物を切断し、金型注入物をブレードのすぐ下を通過する空洞に入れる。装置は、好ましくは、押出しオリフィス及び空洞に対してブレードを駆動するためにハブの両方を同時に回転させる駆動部(14)を含む。ブレードは、好ましくは、1つの空洞から次のものへの金型注入物の一貫した正確な配置のために、空洞の底部に金型注入物を入れる空洞内に延びるアーム(96)を含む。

(もっと読む)

合成樹脂成形品の成形方法

【課題】 コンプレッション成形方法において、肉厚があって全体が均質な合成樹脂成形品を連続的に得ることが出来る合成樹脂成形品の成形方法を提供する。

【解決手段】 供給用上型103に対して下型210を押し当てながら閉型し、溶融された合成樹脂原料を供給用上型103の前記供給路1023を通じて下型210の開口部2101に供給して、この供給用上型103と下型210とにより閉型されて構成された型内空洞部CT1に前記合成樹脂を充填し、

その後、下型210を押し下げ、前記供給路1023に含まれる当該合成樹脂原料を引き伸ばし、所定量の成形用樹脂塊RXとなる部位Xにて引き千切り、

この引き千切られた成形用樹脂塊RXが盛り残された下型210を、成形用上型104に押し上げて閉型し、圧潰して成形する。

(もっと読む)

光ディスク基板を溶融成形する方法

本発明は、光学記憶装置又は光学記憶装置基板、及び/又は光ディスクの連続的製造法を提供し、二つの対をなす圧盤の間にポリマー材料のウェブを供給する工程、実質的に平坦なスタンパーを用いて、ウェブに光学装置用の情報トラック構造など少なくとも一つの微細形状彫像を溶融成形する工程、ポリマー材料のウェブの溶融成形された断面の大部分をポリマー材料の溶融流動温度(Tf)まで加熱する工程を含む。本発明は、情報構造物を溶融成形し、且つ情報構造物へ幾つかの層を蒸着して光学記憶装置を生成する工程の幾つかの実施形態を開示している。  (もっと読む)

(もっと読む)

複合光学レンズとその製造方法

【課題】レンズとレンズ保持枠との密着力を強くすると共に、レンズの非球面部の形状を安定化させる。

【解決手段】複合光学レンズ1は、レンズ保持枠2に一体的に成形された第1のレンズ3と、該第1のレンズ3の少なくとも一方の光学面3aにて第1のレンズ3及びレンズ保持枠2に一体的に成形された、第1のレンズ3よりも大径の第2のレンズ4とを有する。

(もっと読む)

121 - 140 / 166

[ Back to top ]