Fターム[4F204FH06]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 予備成形品の前処理・コンディショニング (517) | 加熱、予熱 (169)

Fターム[4F204FH06]の下位に属するFターム

不均一加熱、部分加熱 (3)

Fターム[4F204FH06]に分類される特許

81 - 100 / 166

樹脂構造体の製造方法

【課題】 ハニカム形状などの複雑な形状の内部形状を有する中空構造体であっても、その成形を容易に行うことができるとともに、内部の樹脂層と外殻樹脂層とを密着させることができる樹脂構造体の製造方法を提供する。

【解決手段】 ハニカム形状のマクロセル構造体20におけるプリプレグの柔軟性が残留する範囲の硬化深度までマクロセル構造体20を予備加熱して硬化させる。次に、予備加熱したマクロセル構造体20の側壁に沿ってプリプレグ31,32を配置し、予備構造体40を生成する。続いて予備構造体40におけるプリプレグ31,32の内側を真空吸引しながら予備構造体40を加熱する。その後、成形型5内で予備構造体40に対して内圧付与を行うとともに本加熱して予備構造体40を硬化させ、樹脂構造体1を製造する。

(もっと読む)

断熱シートとその製造方法および被覆材とその製造方法ならびに被覆材の施工方法

【課題】単位厚さ当たりの断熱性能と防音性能とを向上させて薄肉化を図り、複雑な立体形状の施工対象にも変形に対する追従性を高めて密着性を向上させ、施工効率の向上を図る。

【解決手段】伸張性布材4、5に熱融着性素材を含ませて構成し、伸張性布材4の一面に、断熱体6が配合され熱融着性を有する弾性樹脂7の液を塗布して乾燥させ、伸張性布材4に弾性樹脂7の層を形成し、伸張性布材4の弾性樹脂7側の面に他方の伸張性布材5を重ねて融着し、伸張性布材4、5により構成される両外層間に弾性樹脂の中間層3が形成された断熱シート2を製造する。この断熱シート2を加熱して所望の形状にプレス加工し、その後打ち抜き加工により最終製品の被覆材30を得る。

(もっと読む)

樹脂シートとその製造方法、及び樹脂シートを設けた成形品

【課題】本発明は、既設システムバスの洗い場床の目地の凹凸パターン(A)や微細凹凸等に合わせた表面形状を形成することにより、現地での補修やリフォームの作業性を容易にするとともに、意匠性を確保した樹脂シートとその製造方法、及びこの樹脂シートを設けた成形品を提供することを目的とするものである。

【解決手段】本発明は、模様層と熱硬化性樹脂を含浸させた繊維層とを有する樹脂シートであって、この樹脂シートが貼り付けられる成形品に備えられた目地の凹凸パターン(A)に対応する凹凸パターン(B)が形成された樹脂シート、この樹脂シートの製造方法、この樹脂シートを用いた成形品である。

(もっと読む)

光学素子の製造方法

【課題】製造コストの低減を図りつつ高品質の光学素子を得る。

【解決手段】金型ブロック26に形成されたキャビティ33に樹脂素材34を供給し、加熱加圧して成形する光学素子36の製造方法であって、樹脂素材34を加熱加圧して該樹脂素材34の内部歪及び表面欠陥を除去する第1プレス工程(歪取り工程)14と、歪取り工程14を経た樹脂素材34をさらに加熱加圧して光学素子36の形状を確保する第3プレス工程(形状安定化工程)18と、を有する。

(もっと読む)

繊維強化プラスチック長尺シートの製造方法

【課題】厚み精度が高く、幅を広くしても表面が平滑な繊維強化プラスチック長尺シートを製造する方法を提供する。

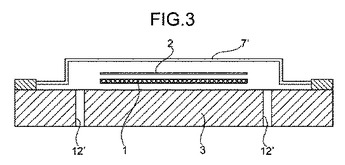

【解決手段】炭素繊維とフェノール樹脂組成物とを含むシート2を、このシートの両表面を一対のベルト3で挟んだ状態で、ダイス4のスリットに連続的に引き込みながら加熱し、フェノール樹脂組成物を硬化するに繊維強化プラスチック長尺シート1の製造方法であって、ダイス4は、加熱装置を埋め込んだ一対の金属ブロックとその一対の金属ブロックの間にスリットを設けるスペーサーとからなり、さらにこのスペーサーがガス抜き孔を有している繊維強化プラスチック長尺シート1の製造方法で達成される。

(もっと読む)

複合材料からなる湾曲部材の製造方法

複合材料からなる湾曲部材を製造する方法であって、a)湾曲した繊維を有する、少なくとも1つの乾燥した扁平な強化層(1)を用意するステップと、b)該乾燥した扁平な強化層(1)に樹脂フィルム(2)を結合し、前記強化層内への前記樹脂の注入を生じさせて少なくとも1つの前注入材料層を得られるように前記の結合された強化層と樹脂フィルムに熱と圧力とを制御しながら加えるステップと、c)前記前注入材料の前記樹脂に適合する樹脂に含浸された真っ直ぐな繊維を有する少なくとも1つのプリプレグ層(31,32)を用意するステップと、d)層構造体(1”)を得られるように前記少なくとも1つの前注入材料層と前記少なくとも1つのプリプレグ層とを所定の配置に従って相互に重ね合わせるステップと、e)前記湾曲部材を得られるように前記層構造体(1”)を成形支持ツール(30)上に配置して重合サイクルの支配下に置くステップと、を有する。  (もっと読む)

(もっと読む)

樹脂容器の製造方法

【課題】延伸された樹脂シート材を用い、成形した容器に深い嵌り合いの嵌合部を形成することができ、樹脂シート材の持つ透明性と耐熱性を損なうことなく成形が行える樹脂容器の製造方法を提供する。

【解決手段】凹型6と凸型7の嵌り合い成形隙間を、成形に用いる延伸された樹脂シート材Aの厚みと同等以上に設定し、加熱した凹型6と凸型7間に樹脂シート材Aを投入し、凸型7のプラグ9でこの樹脂シート材Aを凹型6内に押し込んで蓋容器3にプレス成形した際、蓋容器3の曲がり形状に該当する部分の樹脂シート材Aを、凸型7の空気孔11から付加した圧力空気で凹型6に押し付け、同時に凹型6の真空孔12で吸引することにより曲がり形状を成形する。

(もっと読む)

電子部品の圧縮成形方法及び装置

【課題】基板6に装着した電子部品5を圧縮成形する場合に、離型フィルム13を被覆した下型4のキャビティ10内に顆粒樹脂7を均一な厚さで効率良く供給し得て、製品(樹脂成形体12)の生産性を効率良く向上させる。

【解決手段】まず、離型フィルム13に下型キャビティ10の形状に対応したフィルム凹部14を設けて凹部付フィルム15を形成すると共に、フィルム凹部14に所要量の顆粒樹脂7を投入して振動させることにより、顆粒樹脂7を平坦化して均一な厚さに保形して平坦化樹脂載置フィルム16を形成し、次に、平坦化樹脂載置フィルム16をインローダ2に係着すると共に、インローダ2にて平坦化樹脂載置フィルム16におけるフィルム凹部14をキャビティ(凹部)10に合致・嵌装(嵌合セット)することにより、凹部付フィルム15を被覆したキャビティ10内に平坦化顆粒樹脂7を供給セットする。

(もっと読む)

光学部材の製造方法及び製造装置ならびに光学部材

【課題】粉体となったナノコンポジット素材を、ハンドリング性を高めて光学部材に成形し易くすると共に、流動性が悪い材料であっても所望の光学特性に安定して成形できる光学部材の製造方法および製造装置ならびに光学レンズを提供する。

【解決手段】無機微粒子が熱可塑性樹脂に含有されてなるナノコンポジット粉体61から光学部材67を形成する光学部材の製造方法であって、ナノコンポジット粉体61を加熱して塊状の中間体63を作製する中間体作製工程と、中間体63を加熱圧縮して最終形状の光学部材67に形成するプレス成形工程と、により光学部材を製造する。

(もっと読む)

積層板及びその製造方法

【課題】強度を高めることができるとともに、大きさに係わらず成形後の歪みの発生を抑制することができる積層板及びその製造方法を得る。

【解決手段】車両用デッキボード1は、裏面側シート素材16と表面側シート素材15との間に発泡樹脂13およびリインフォース20を介在させた状態で下型21および上型22を型締めすることで、裏面側シート素材16および表面側シート素材15を溶着して嵩上げ架橋材入り積層部材26を形成し、裏面側シート素材16および表面側シート素材15を下型21および上型22にそれぞれ真空吸引させながら、裏面側シート素材16と表面側シート素材15とを溶着して形成した嵩上げ架橋材入り積層部材26の内部に圧縮空気を注入してブロー成形することで成形されている。

(もっと読む)

繊維強化複合材料の製造方法

【課題】連続した強化繊維を含む場合においても、良好な賦形状態となる繊維強化複合材料の製造方法を提供する。

【解決手段】未硬化の熱硬化性マトリックス樹脂(A)を連続した強化繊維束(B)に含浸させたプリプレグ(I)、および熱可塑性樹脂(C)からなるシート状基材(II)を用い、少なくともシート状基材(II)がプリプレグ(I)の少なくとも1つの層間に存在するように積層して積層基材(III)を作製する工程、所定の温度でプレス成形用の上下金型内に積層基材(III)を配置する工程、上下金型を型締めして所望の形状に成形硬化する工程を経て複合材料を得る複合材料の製造方法。

(もっと読む)

発泡耐熱容器の製造方法

【課題】結晶性樹脂発泡シート材を用い、耐熱性と断熱性及び外観の光沢性を備え、見た目の見栄えがよく、収納した食品を電子レンジで直接加熱が可能となる商品価値の優れた容器を得ることができる発泡耐熱容器の製造方法を提供する。

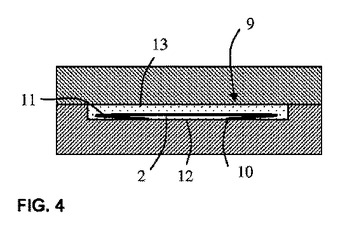

【解決手段】凹型11と凸型12の嵌り合い成形隙間aを、成形に用いる結晶性樹脂発泡シート材Aの厚み以下に設定し、加熱させた凹型11と凸型12で結晶性樹脂発泡シート材Aを両面から挟んでプレス成形した際、凸型12を凹型11と同温もしくは高温に設定し、凹型11と凸型12に設けた吸引口19、20で結晶性樹脂発泡シート材Aを吸引して凹型11と凸型12の両面に密着させることにより結晶化を行い、成形後に、吸引を停止させた凸型12を先行で離型させて凹型11は吸引状態を継続することで成形品の表面を冷やし、吸引を停止して凹型11から成形品を離型する。

(もっと読む)

多層物品の製造方法

本発明は、少なくとも一つの機能層2、20を具備する溶融多層樹脂の定量材1を圧縮成形することによって合成樹脂の多層物品9を製造する方法に関するものである。定量材の各層は圧縮時には溶融状態にある。該方法は少なくとも、ダイを通して樹脂を同時押出しすること、定量材1を得るために押出物を周期的に切断すること、及び定量材1を型のキャビティ内に溶融状態で置くこと、を含んでいる。該方法は、定量材内で、押出し方向とこの押出し方向に平行な機能層2、20の配置とを規定している。該方法は、押出し方向に交差する圧縮軸線16に対する非対称性を層の流れに導入するように、圧縮軸線16に沿って定量材が圧縮されることを特徴としている。

本発明は、前述の方法によって得られた物品に、及びこの方法の状況で用いられる定量材に、及び前述の方法を実行するための装置にも関係している。  (もっと読む)

(もっと読む)

一体式金属製結合金具を有する熱可塑性複合パーツとその作製方法

一体化された金属製結合金具(243、343、350)を有する熱可塑性複合パーツが、連続圧縮成形工程を用いて製造される。自動化された設備又はハンドレイアップを用いて複合材料からなるプライ及び金属製結合金具を並べて多層スタックを組み立てる。各スタックは、方向及び位置を維持するように適切な位置に固定された、プライ強化領域を含む全てのプライを含む。各スタックからは複数のレイアップが切り出される。レイアップ(345)は、パーツ形状を含む工具内に配置され、予備成形ステーションに連続的に供給されて、そこでパーツのほぼ最終的な形状に予備成形される。予備成形に続いて、圧密ステーション内で工具を漸進的に移動させ、そこで圧縮プレス機(354、356)により工具の連続するセクションをプレス加工することにより、金属製結合金具が一体化された、単一の一体的な熱可塑性複合積層パーツが形成される。このパーツは厚みの異なる複数の領域を含むことができる。  (もっと読む)

(もっと読む)

プリフォーム圧縮成形方法およびプリフォーム圧縮成形装置

【課題】大型な機械を導入したり、生産性を落としたりすることなく、しわがなく、金型への賦形性が優れたプリフォームを生成することができる。

【解決手段】本発明のプリフォーム圧縮成形方法は、メス型1内に、溶融樹脂塊6を投入する投入工程と、メス型1内にオス型2を挿入し、メス型1に投入された溶融樹脂塊6を圧縮することによってプリフォームを生成する圧縮工程とを備えている。圧縮工程の間、メス型1またはオス型2の少なくとも一方が振動している。

(もっと読む)

航空機の複合窓枠

航空機用の窓枠(18)が提供される。窓枠(18)は、積層されたリム(22)と、窓ガラス(20)を受ける中央孔(26)を有する内側のサッシ(24)とを含み、サッシ(24)はリム(22)から横断方向にオフセットされると共に、窓枠(18)の、内側及び外側の対向する各側部(28、20)の間の、異なる層(1〜7)を含む。  (もっと読む)

(もっと読む)

FRP中空構造体の製造方法

【課題】バッグ等の袋体を使用する従来の製造方法の問題点を一挙に解決できるFRP中空構造体の製造方法を提供する。

【解決手段】予備加熱硬化工程Bでプリプレグが15〜20%の硬化深度まで硬化された内殻プリフォームは、中子として必要な表面硬度と、内圧の付与によって十分に膨張できる必要な柔軟性および気密性とを有するため、外殻プリフォーム形成工程Dでは、内殻プリフォームを中子として外殻プリフォームが容易かつ確実に形成され、本加熱硬化工程Eでは、内殻プリフォームが内圧の付与により十分に膨張して外殻プリフォームを成形型の内面に確実に押し付ける。その際、本加熱された内殻プリフォームの表面には粘着性が発現するため、内殻プリフォームが外殻プリフォームに接合して一体化される。

(もっと読む)

湾曲された熱可塑性複合部品の製造方法

調節された可変の厚さを有する湾曲された熱可塑性複合積層部品を連続的なプロセスで成形するための製造方法である。自動化された装置または手作業のレイアップが部品またはコンポーネントを多層スタックに集積するために使用される。各スタックは位置とその配向方向を維持するために適切な位置で仮留めされるプライ集積領域を含めた全てのプライを含んでいる。プライ仮留めツーリングは全ての必要な部品特性を含み、異なる厚さの領域を潜在的に有する単一の一体化された熱可塑性複合積層を多プライスタックから形成するためカスタム化された多プライスタックに調節される。 (もっと読む)

繊維質熱可塑性材料の成形方法及び成形装置

【課題】意匠面にシワ及びスケを生じさせることなく成形できる成形体の製造方法及びこの成形を行うための成形装置を提供する。

【解決手段】本方法は、意匠面を賦形する第1型と裏面を賦形する第2型との間に、加熱繊維質熱可塑性材料を供給するに際し、材料の少なくとも外縁部の一部を第1型から離間配置する工程と、型締めする工程と、型締めした状態で材料を冷却する工程と、を備える。本装置100は、加熱繊維質熱可塑性材料200を挟んで冷却しつつ、意匠面201を賦形する第1型110及び裏面202を賦形する第2型120と、型締めまでの間、材料の少なくとも外縁部203の一部を、第1型から離間させる離間手段130と、を備える。

(もっと読む)

インプリント方法およびインプリント装置

【課題】モールドの変形リスクが少なくモールド寿命を大幅に延ばすことができるとともに、高スループットでインプリントでき量産性に優れたインプリント方法を提供する。

【解決手段】基板の両面にレジストを塗布し、前記基板およびレジストを加熱し、前記基板の両面に、加熱したレジストの温度より低温のモールドを配置し、前記レジストにモールドをプレスしてインプリントすることを特徴とするインプリント方法。

(もっと読む)

81 - 100 / 166

[ Back to top ]