Fターム[4F205HB01]の内容

型の被覆による成形、強化プラスチック成形 (42,245) | 強化プラスチック等の成形区分 (1,127) | 一定長物品(不連続物品)の製造方法 (816)

Fターム[4F205HB01]に分類される特許

601 - 620 / 816

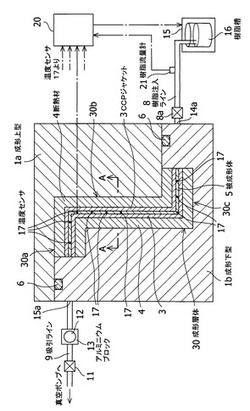

RTM成形装置

【課題】 強度、軽量性に優れかつ安定した品質をそなえた成形体を得ることが可能なRTM成形装置を提供する。

【解決手段】 樹脂組成物を成形型内に注入し被成形体に含浸させてFRP成形体を成形するように構成されたRTM成形装置において、上記樹脂組成物をCCPで構成し、上記被成形体の外側に隣接して上記CCPを含む CCP分担層を配置し、上記CCP分担層は上記CCPの硬化特性と該CCPから外部への放熱特性とにより定まるVf限界値を備えるような構成にて設けられ、上記被成形体と上記CCP分担層との間に該被成形体を分離する成形体分離手段を配置した。

(もっと読む)

繊維質ライニングロールの製造方法

【課題】 繊維材料を巻付仮軸に巻き付けて、巻付仮軸表面に繊維層を形成し、この繊維層を軸方向に圧縮して、中空円筒体を製造する際、繊維層が外側に膨らむのを防止する方法を提供する。

【解決手段】 以下の(a)〜(d)工程を採用する。(a)工程:編組紐1を準備する。編組紐1は、芯材2と芯材2を被覆する編組構造体3とからなる。編組構造体3は、糸状物4を編組して構成される。(b)工程:編組紐1を巻付仮軸5の軸方向に螺旋状に巻き付ける。この結果、巻付仮軸5表面に繊維層が形成される。(c)工程:繊維層を巻付仮軸5の軸方向に圧縮する。また、硬化型樹脂を繊維層に含浸する。そして、硬化型樹脂を硬化させる。(d)工程:硬化型樹脂を硬化させた後、巻付仮軸5を取り外す。以上のようにして、繊維質中空円筒体を得る。これを、被ライニングロールに嵌装することによって、繊維質ライニングロールを得る。

(もっと読む)

タンク

【課題】バースト強度の向上と薄肉化とを図ることができるタンク

【解決手段】ドーム部(11)と、ドーム部(11)に連続する胴部(10)と、を有するタンク(1)であって、胴部(10)の位置で巻かれてなるフープ層(21)と、ドーム部(11)及び胴部(10)の両者の位置で巻かれてなるヘリカル層(31)と、を有する補強繊維層(4)を備える。ヘリカル層(31)のうち少なくとも胴部(10)における樹脂は、フープ層(21)の樹脂よりも弾性を有する。フープ層(21)の樹脂は、ガラス転移温度がタンク(1)の使用温度帯域よりも高い一方、ヘリカル層(31)の樹脂は、ガラス転移温度がタンクの使用温度帯域よりも低い樹脂を含むことが好ましい。

(もっと読む)

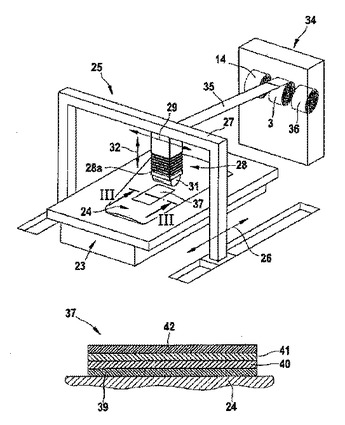

レイアップ配列及び構造配列並びに航空宇宙産業用構成部品の製造方法

本発明は、航空宇宙産業用構成部品(37)の製造方法を提供するものであり、以下の方法工程を備える:テープ敷設機(25)によって敷設されるレイアップ配列(1)に、樹脂マトリックス(10)が予備含浸されたガラス繊維レイアップ(8)を供給する工程と、及び/又はテープ敷設機(25)によって敷設される構造配列(12)に、金属から作られると共に、樹脂マトリックス(18)が予備含浸される構造体(16)を供給する工程と、レイアップ及び/又は構造配列(1;12)をテープ敷設機(25)によって積層装置(23)に敷設する工程と、レイアップ及び/又は構造配列(1;12)を硬化させて構成部品(37)を形成する工程。  (もっと読む)

(もっと読む)

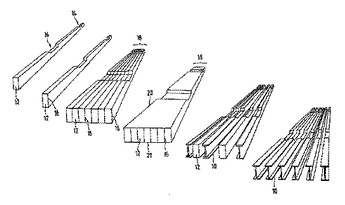

複数の繊維複合体構成部品を形成する方法

本発明は、繊維複合体構成部品(10)を形成する方法を提案し、その方法は特に、たとえば飛行機建造のための構造構成部品として使用されるような、変化するプロフィール横断面および/または少なくとも部分的に湾曲した推移を有する、複雑な形状のプロフィールを形成するのに適しており、かつ次のステップを有する:a)複数のコア部分(12)を準備するステップ、b)コア部分(12)の各々の上に第1の繊維材料(16)を別に塗布するステップ、c)コア部分列(18)を形成するために、第1の繊維材料(16)によって被覆されたコア部分(12)を互いに継ぎ合せるステップ、d)コア部分列(18)にとって共通の第2の繊維材料(20)を、コア部分列(18)の少なくとも、コア部分(12)が第1の繊維材料(16)によって被覆されている側に沿って塗布するステップと、e)繊維強化された構成部品ボディを形成するために、第1と第2の繊維材料(16、20)を、含浸させて硬化するステップ、f)構成部品ボディを、繊維複合体構成部品(10)となる、複数の部分に分断するステップ。  (もっと読む)

(もっと読む)

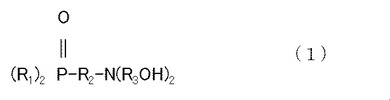

樹脂積層板

【課題】リン系および窒素系難燃剤量を低減することができ、耐熱性を低下させることなく難燃性を向上させた樹脂積層板を提供する。

【解決手段】樹脂組成物を含浸乾燥し得たプリプレグを積層することによって得られる樹脂積層板において、樹脂組成物が、乾性油変性レゾール型フェノール樹脂と下記一般式(1)で示されるリン含有ポリオール化合物を含有し,且つ樹脂組成物の固形量中のリン含有ポリオール化合物の配合量が5〜25重量%である樹脂積層板。

(式中,R1は炭素数1〜4のアルキル基,R2,R3は炭素数1〜4のアルキレン基)

(もっと読む)

繊維強化複合体の製造方法

【課題】良好な切断面を有する繊維強化複合体を精確かつ簡便に低コストで製造する方法を提供する。

【解決手段】強化繊維にマトリックス樹脂を含浸したプリプレグを、キャビティ20及び30を有する成形型2及び3を用いて硬化させることにより繊維強化複合体を製造する方法であって、成形型2及び3のキャビティ20及び30が繊維強化複合体の外形に対応した形状を有し、キャビティ20及び30にプリプレグを挟持した状態で、キャビティ20及び30の縁(壁面20c及び30d)に沿ってプリプレグの余肉を切除した後、マトリックス樹脂を硬化させる方法。

(もっと読む)

エポキシ樹脂組成物、プリプレグおよび繊維強化複合材料

【課題】

耐熱性の低下を伴わずに靱性の向上された硬化物を与えるエポキシ樹脂組成物を提供すること、さらに詳しくは、エポキシ樹脂とブロック共重合体のアロイにおいて粗大相分離することなく、かつ靱性の高い硬化物を与えるエポキシ樹脂組成物を提供することにある。

【解決手段】

下記[A]〜[D]を含み、かつ[C]成分が[A]成分に溶解し、かつ[D]成分のブロック共重合体をなす複数のセグメントのうち少なくとも1つのセグメントが[A]に溶解しているエポキシ樹脂組成物、それを繊維基材に含浸して得られるプリプレグ、およびそのプリプレグを硬化してなる繊維強化複合材料。

[A]エポキシ樹脂

[B]エポキシ樹脂硬化剤

[C][A]成分に可溶な熱可塑性樹脂

[D]S−B−M、B−MおよびM−B−Mからなる群から選ばれる少なくとも1種のブロック共重合体

(もっと読む)

プリフォームの製造方法およびプリフォーム並びに繊維強化プラスチック桁材

【課題】本発明は、面外しわの発生頻度を著しく低減させることができるプリフォームの製造方法、およびプリフォームを提供せんとするものである。

【解決手段】本発明のプリフォームの製造方法は、少なくとも熱可塑性樹脂を含む樹脂材料を付与した強化繊維基材を複数枚積層した強化繊維積層体を屈曲させて得られるプリフォームを製造する方法であって、所定の加圧密着工程、所定の加熱保持工程、および所定の減圧工程を順次経ることを特徴とするものである。

(もっと読む)

配列ヘッド

【課題】繊維束断面が扁平な状態で巻かれたボビンから供給される繊維束を、扁平の程度が小さくなるのを従来よりも抑制した状態で配列することができる配列ヘッドを提供する。

【解決手段】配列ヘッド11は棒状に形成されるとともに、繊維束を案内する案内孔12は、断面形状が扁平で、かつ配列ヘッド11の基端から先端まで延びるように形成されている。配列ヘッド11は、長手方向と直交する断面における形状が円形で、案内孔12が扁平な矩形状に形成されている。配列ヘッド11は、案内孔12の扁平な側と垂直の方向から見た場合、先端に円弧状突出部11aを備えている。配列ヘッド11は外径が一定で、案内孔12の断面積は先端部及び基端部を除いて一定に形成されている。配列ヘッド11は、案内孔12の扁平な側が互いに分かれる状態に2分割する平面に対して対称に形成されている。

(もっと読む)

長物の強度及び反発力の増加加工技術

【課題】釣竿やゴルフクラブシャフトやテニスのラケットや野球の木製バットや陸上競技の棒高飛びのバーやヨットのマスト等の長物製品の強度や反発力を更に増す方法の提供。

【解決手段】本体1に巻付け物2を巻付けた後に繊維を巻付けた場合は、巻付けた繊維の上から樹脂類を塗って沁み込ませ乾燥させる。次に、縦方向断面に見るように、巻付け物2と巻付け物2との間に谷が生じるのでその谷を埋めるべく樹脂類を流し込み3の谷を埋める(山を頂点にして)その円周方向を滑らかにして次の巻付けを円滑にする。また本体に針金やワイヤーを巻付ける場合は3の谷を埋める(山を越して)には適宜の量のプラスチック類を流し込み滑らかに円周方向を成型し、適宜の回数巻付けて必要な強度と反発力を得る。

(もっと読む)

ゴルフクラブシャフト及びその製造方法

【課題】カーボンファイバーに熱硬化性樹脂を含浸させた芯側のプリプレグシートをマンドレルに巻き付け、さらにその芯側のプリプレグシートのまわりに、カーボンファイバーに熱硬化性樹脂を含浸させた最外層のプリプレグシートを巻き付け、芯側と最外層のプリプレグシートの熱硬化性樹脂を硬化させ、次いでマンドレルを脱芯して成るゴルフクラブシャフトにおいて、コストの上昇を抑えつつ、耐衝撃性を高める。

【解決手段】芯側のプリプレグシート6と、最外層のプリプレグシート7のうち、最外層のプリプレグシート7の熱硬化性樹脂にのみ、カップスタック型カーボンナノチューブが分散されている。

(もっと読む)

炭素繊維構造体、炭素繊維強化プラスチック成形品及びそれらの製造方法

【課題】有機樹脂材料の分子と炭素繊維の炭素原子の間において強力な化学結合を形成することができ、したがって強化プラスチック成形品の製造に有用な炭素繊維とその製造方法を提供すること。

【解決手段】炭素繊維と、有機酸の金属塩からなる金属石鹸及び有機官能基及び加水分解基を有するシランカップリング剤を含む表面処理液を用いた表面処理により前記炭素繊維の表面に結合せしめられた結合強化膜とからなり、かつ前記炭素繊維の炭素原子と前記シランカップリング剤の官能基とが化学的に結合しており、有機樹脂と反応し、結合可能な前記有機官能基が前記結合強化膜の表面に露出しているように構成する。

(もっと読む)

容器およびその製造方法ならびに製造装置

【課題】強度の高い容器を提供する。

【解決手段】容器50の製造方法は、樹脂4を含浸する繊維5に第一の張力を加えて中空体3に巻きつける工程と、第一の張力で巻きつけた樹脂含浸繊維の樹脂4を硬化させて第一フィラメントワインディング層10aを形成する工程と、樹脂4を含浸する繊維5に第一の張力よりも大きい第二の張力を加えて第一フィラメントワインディング層10aに巻きつける工程と、第二の張力で巻きつけた樹脂含浸繊維の樹脂4を硬化させて第二フィラメントワインディング層10bを形成する工程とを備える。

(もっと読む)

繊維束の開繊装置、繊維束の開繊方法及び圧力容器

【課題】繊維束の開繊装置及び繊維束の開繊方法において、繊維束の繊維をより分散させて、繊維束の繊維を更に開繊させることである。

【解決手段】繊維束12の方向に略直交して配置され、繊維束12と接触する接触面を含むガイド部14と、ガイド部14を挟んで配置され、繊維束12をガイド部14の接触面に押圧する第1押圧部16と第2押圧部18とを備える繊維束の開繊装置10であって、ガイド部14は、ガイド部14を超音波振動させる超音波振動発生装置を有する。ガイド部14は、複数のボビンから供給される複数の繊維束12を接触面で開繊した後、開繊した繊維を組にする。また、ガイド部の接触面が、凸面であることが好ましい。

(もっと読む)

超電導磁石装置

【課題】 CFRP製熱シールド板の線膨張係数をLN2冷却配管の線膨張係数に近づけることによって、信頼性を向上した超電導磁石装置を得る。

【解決手段】 超電導コイルと、超電導コイルを収納する内槽と、内槽を冷却するための冷却剤を封入している冷却配管と、冷却配管を備え、内槽を被覆して熱侵入を抑制する輻射熱シールド板とを備えた超電導磁石装置において、輻射熱シールド板は、±60度に繊維配向したプリプレグシートを積層して形成した炭素繊維強化プラスチックから成る。

(もっと読む)

繊維強化樹脂よりなる積層構造体および該積層構造体の製造方法

【課題】層間剥離の発生を抑制することができる、繊維強化樹脂よりなる積層構造体および該積層構造体の製造方法の提供。

【解決手段】(1)強化繊維含有層(51)と表面の樹脂リッチ層(52)とを備える繊維強化層モジュール(50)を複数積層して作製され、強化繊維含有層(51)で構成される繊維強化樹脂層20と、隣り合う繊維強化層モジュール(50)の樹脂リッチ層(52)で構成される層間樹脂層30と、を有し、両層20,30の境界面1に交差する方向に短繊維40を層間樹脂層30に配置した。(2)繊維強化層モジュール(50)に短繊維40を振り掛ける工程と、短繊維40を振り掛けた繊維強化層モジュールとは異なる繊維強化層モジュール(50)を、短繊維40を振り掛けた繊維強化層モジュール(50)に積層する工程と、を有する、繊維強化樹脂よりなる積層構造体の製造方法。

(もっと読む)

FRP製中空成形品の成形方法

【課題】 FRP材を硬化させる工程で中子を排出することができ、従来に比べて工程数を削減でき、成形時間も短縮できるFRP製中空成形品の成形方法の提供。

【解決手段】 合成ワックスでインフォーム型(中子)2を作製する工程と、作製したインフォーム型2の外面にFRP材3を貼付するとともに貼付したFRP材3にワックス排出孔4を形成する工程と、FRP材3とインフォーム型2を加熱してFRP材3を熱硬化させていき、溶融するインフォーム型2の合成ワックス5をワックス排出孔4から排出するとともに、FRP材3を完全に熱硬化させてFRP製中空成形品1とする工程と、を有するFRP製中空成形品の成形方法。FRP材3を硬化させる工程で中子2を除去させることができ、それによって従来に比べて工程数を削減でき、成形時間も短縮できる。また、排出される合成ワックス5には溶解液などが混じっていないので、リサイクル、再利用に便利である。

(もっと読む)

プリプレグ積層体の製造方法及びその製造装置

【課題】プリプレグ積層体の減圧時に大気圧がかからず、プリプレグ積層体内から空気を効率良く除去でき、樹脂成形物内のボイドの低減と、生産性を著しく向上させることが出来るプリプレグ積層体の製造方法及びその製造装置を提供する。

【解決手段】製造装置1は、ベースプレート2上に設置した仕切り部材3(ダム)の内側に繊維補強基材に樹脂材料を含浸させたプリプレグ4を複数枚積層し、このプリプレグ積層体4上に加圧プレート5を載置する。そして、前記プリプレグ積層体4の全体,仕切り部材3及び加圧プレート5をシール部材6を介してブリーザークロス7a及びフィルム状の第1バキュームバック7により気密的に覆い、更に第1バキュームバック7の外周部に所定の間隔hを隔ててアルミニュウム等の軽金属から成る補強枠体8を設置する。そして、前記補強枠体8の外周面をシール部材10を介してブリーザークロス9及びフィルム状の第2バキュームバック11により気密的に覆う。

(もっと読む)

トッピング装置

【課題】トッピング時のコードの目飛びを抑え、コードプライを高品質で形成する。

【解決手段】カレンダ手段6の入口側に、コード配列体3の各コード3Aを案内するガイド溝12を凹設したガイドローラ4を具える。ガイド溝12は、ローラ外周面4Sにおける開口部13と溝底面14の最深部との間に溝巾が最大となる最大巾部15を有するとともに、前記開口部13の開口溝巾Weと、ローラ外周面4Sから前記溝底面14の最深部までの半径方向の溝高さHgと、前記最大巾部15の最大溝巾Wmと、前記コードのコード直径Dcとにおいて、Dc<We<Wm、かつ Dc<Hg しかも、ガイド溝12の内面Siを平滑面とした断面壺状をなす。

(もっと読む)

601 - 620 / 816

[ Back to top ]