Fターム[4F205HB01]の内容

型の被覆による成形、強化プラスチック成形 (42,245) | 強化プラスチック等の成形区分 (1,127) | 一定長物品(不連続物品)の製造方法 (816)

Fターム[4F205HB01]に分類される特許

661 - 680 / 816

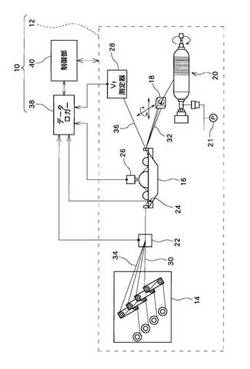

フィラメントワインディング装置

【課題】フィラメントワインディングにおいて、製品成形の工程に支障を与えることなく、製品成形と平行して樹脂含浸繊維における繊維と樹脂の割合を管理することである。

【解決手段】フィラメントワインディング装置10は、カーボン繊維をセットし巻き出しを行うクリールスタンド14と、巻き出されたカーボン繊維に樹脂を含浸させ、樹脂含浸繊維として供給するレジンバス16と、樹脂含浸繊維を揃えてライナー20に沿って巻き付けるアイクチ案内部18とを含んで構成される。クリールスタンド14には、巻付用カーボン繊維30とは別個に工程管理用のダミー繊維34が用意され、ダミー繊維34は巻付用カーボン繊維30と同じ工程を経てVf測定器28に供給される。Vf測定器28において測定された繊維と樹脂の割合のデータは制御部40に送られ製品成形中の工程制御に利用される。

(もっと読む)

多軸成形材料、プリフォーム、FRPおよびそれらの製造方法

【課題】 複雑形状に賦型するときにシワが発生する問題や、強化繊維の目曲がりを誘発する問題を解決し、優れた取扱性・樹脂含浸性・賦型性を有し、力学特性および品位の優れたFRPを生産性よく得ることができる多軸成形材料、プリフォーム、およびそれらを用いたFRP、ならびにそれらの製造方法を提供する。

【解決手段】 多数本の強化繊維糸条が並行に配列されたシートが、少なくとも2枚、該強化繊維糸条が交差するように積層されて積層体を構成し、該積層体が一体化された多軸成形材料であって、各シートにおける強化繊維糸条の目付が50〜350g/m2の範囲内であり、少なくともシート間に、FRPのマトリックスを構成する樹脂から構成された不織布が15〜250g/m2の範囲内で配置されており、かつ、前記積層体は、前記不織布の局所的な融着により一体化されていることを特徴とする。

(もっと読む)

プロペラシャフトおよびその製造方法

【課題】高い共振周波数仕様のFRP筒体で構成されたプロペラシャフトにおいて、毛羽発生や糸切れ発生を防止し、設計通りの共振周波数、捩り強度を発現する層構成としたプロペラシャフトおよびその製造方法を提供する。

【解決手段】内径が50〜100mmで、筒軸方向に対して0°、45°、90°の層とを有し、少なくとも引張弾性率230〜900Gpaの強化繊維を含み、中央部の厚みが1.5〜5mmであるFRP筒体に継手要素が結合されてなることを特徴とするプロペラシャフト。

(もっと読む)

繊維強化プラスチック構造体

【課題】 FRP構造体において、金属製インサートとFRP製インサートとの間で剥離が生じても、強固な締結状態が損なわれることを防止可能とする。

【解決手段】 繊維強化プラスチック構造体10は、コア部材12と、コア部材を覆う繊維強化プラスチック製の外皮部材18と、コア部材の外部から内部まで延設された棒状の部材であって、外部に露出した一端には、取付対象物に締結するための締結部が形成され、外部から内部に進むほど、軸線に垂直な断面積が拡大する抜け止め部が形成されている、金属製の第1インサート部材14と、第1インサート部材の抜け止め部と係合する係合部が形成されている、繊維強化プラスチック製の第2インサート部材16と、を備える。

(もっと読む)

編組を用いて製造する繊維複合部品

【課題】軽量で、荷重を適切に担うことができ、従来の金属部品に替えて使用することができるような繊維複合部品を、効率的に、低コストで製造することができるようにする。

【解決手段】繊維複合部品(1)が、凹面として形成された少なくとも1つの端面(4、5)を有するコア材(2)を備えており、その端面に貫通開口(12又は13)が近接配置されており、前記コア材(2)の両側の横側面(6、7)または両側の縦側面(8、9)と、前記貫通開口(12、13)の外周のうちの前記コア材(2)に接していない側の外周とを、編組により形成された繊維複合材(18)がループ状に囲繞している。

(もっと読む)

多層基材、プリフォームおよびプリフォーム製造方法

【課題】

賦型性と取扱性とを両立し、かつ、FRPの生産性に優れた多層基材、それを用いたプリフォームおよびその製造方法を提供すること。

【解決手段】

少なくとも2組の2軸ステッチ基材が積層されて係合材料にて一体化された多層基材であって、2軸ステッチ基材は、多数本の強化繊維糸条が並行に配列されたシート複数枚を強化繊維糸条が2方向に配向するように積層してステッチ糸Aにて縫合してなり、係合材料の融点Tmcが80〜200℃の範囲内にあり、かつ、ステッチ糸A融点Tmaが(Tmc+10)〜(Tmc+120)℃の範囲内にある多層基材とする。

(もっと読む)

複合材料製移送管の製造方法

【課題】 以下の効果を奏する複合材料製移送管の製造方法を提供する。

1)送管内流体の圧力上昇に対し十分な耐性を示す。

2)高温高濃度などの腐食に対し十分な耐久性を示す。

3)十分な伝熱性能が得られる。

【解決手段】 フィルム状の、溶剤成分を含まないフェノール樹脂組成物と、フィラメント数3000本以下の炭素繊維トウをたて糸、よこ糸ともに1インチ当り10〜20本の打ち込み本数で製織してなる炭素繊維織布とを重ね合わせて加熱加圧して、前記フェノール樹脂組成物が前記炭素繊維織布に含浸したプリプレグを得、前記プリプレグを芯金上に巻回して積層し、さらにその外周に前記フェノール樹脂組成物を硬化する際の熱により長手方向に収縮する熱収縮テープを巻回したのち、加熱硬化して前記フェノール樹脂組成物を硬化し、その後芯金を抜くと共に前記熱収縮テープを剥がし取る、複合材料製移送管の製造方法である。

(もっと読む)

FRP製部材

【課題】 高い切り欠き強度を有するFRP製部材を提供する。

【解決手段】 少なくとも一つ以上の切り欠きを有する繊維強化複合材料(FRP)製部材であって、引張破断伸度が異なる2種以上の補強繊維を含み、応力集中領域において、弾性主軸方向に配向されている全補強繊維体積に占める、弾性主軸方向に配向されている補強繊維Aの体積割合VA1が、応力集中領域外において、弾性主軸方向に配向されている全補強繊維体積に占める、弾性主軸方向に配向されている補強繊維Aの体積割合VA2よりも高く、かつ、VA2が0.1以下であるFRP製部材。

補強繊維A:FRP製部材に含まれる補強繊維の中で最も引張破断伸度の高い補強繊維

応力集中領域:切り欠き端部より弾性主軸と直行する方向に(式1)で定義される距離d(mm)以内の領域

【数1】

V0:FRP製部材中の全補強繊維体積に占める、弾性主軸方向に配向されている補強繊維の体積割合

(もっと読む)

3次元繊維強化樹脂複合材及び3次元織物

【課題】縫い糸を有する3次元織物で強化された3次元繊維強化樹脂複合材における縫い糸周辺に生じるクラックの発生を抑える。

【解決手段】縫い糸として有機繊維を用いる。縫い糸としては、弾性率が300〔GPa〕以下、引張強度が20〔MPa〕以上、1000デニール以下の太さのもの、ポリアリレート繊維又はポリパラフェニレンベンゾビスオキサゾール(PBO)繊維が適する。

【効果】繊維の粗密と樹脂溜まりが減少し、クラックの発生が抑えられた。

(もっと読む)

テープ貼付経路設定方法及びプログラム並びにテープ貼付装置

【課題】長尺状のテープを対象物に貼り付ける場合に、しわの発生を防ぐとともに、テープの隙間や重複を許容値内に抑えること。

【解決手段】対象物に長尺状のテープを貼付する場合において、テープの中心線が対象物の測地線に一致するように、テープ貼付経路を設定する。

(もっと読む)

ゲージの小さなタイヤプライを製造する装置および方法

【課題】ゲージ厚さが小さく、端部数が小さいコード間隔の補強プライを作る装置および方法を提供する。

【解決手段】ゲージ厚さが小さく、25.4mm(1インチ)当たりの端部数が小さいプライ層10が、カレンダ装置またはクロスフィード押し出し装置を用いて形成できる。複数のコード12の各外周面の頂部が、外側のゴム層14の表面と同一平面内にあってもよく、外側のゴム層14の表面から突出していてもよい。任意に設けることができるゴムの表面被覆は、製造中にコード12が押しのけられるのを防ぐために、複数のコード12を覆っている。

(もっと読む)

FRP成形品とその成形方法

【課題】コンピュータ−制御によるロボットアーム型のガン装置を用いるプリフォームの成形方法を利用して、直接、FRP成形品を得る方法を提供すること。

【解決手段】ロボットアームの先端部に設けられたガン装置を用いて、噴射流体の作用により、強化繊維とマトリックス樹脂を成形型に吹付けて供給しFRP成形品を成形するに際し、(1)強化繊維として長さが3〜300mmの短繊維を用い、(2)マトリックス樹脂として熱可塑性樹脂を、成形品中の樹脂含量として50〜80重量%の範囲で用い、(3)噴射流体として前記熱可塑性樹脂の軟化点以上の熱風を用いて成形型に吹付けて供給し、(4)前記成形型で賦形し、次いで(5)成形型を冷却してマトリックス樹脂を固化させ、その後(6)成形品を脱型することからなるFRP成形品の成形方法。

(もっと読む)

角部を有するFRP製中空部材の成形方法

【課題】

複雑な形状を有するFRP製中空部材、特に、角部を有する様な中空部材を、内圧成形法で容易に一体的に成形する方法を提供すること。

【解決手段】

角部を有するFRP製中空部材の成形方法であって、成形型のキャビティ内表面にプリプレグを積層・敷設し、このプリプレグで形成される中空部分に圧力バッグを挿入し、内圧成形法により一体成形する方法において、前記積層・敷設されたプリプレグの層間で且つ成形型のキャビティ内表面の角部に対応する部分に、プリプレグで被覆された樹脂ブロックを配置して成形する成形方法。

(もっと読む)

強化プラスチック管の成形方法

【課題】シートワインディング成形法によって強化プラスチック管を形成する場合に、強化繊維の配置方向を管軸方向に沿って並行にする。

【解決手段】ロール状に巻き取られた強化繊維の織布を、芯材の周囲にヘリカル状に巻回し、その織布に樹脂を含浸させて硬化させることにより筒状に成形するシートワインディング成形法による強化プラスチック管の成形方法において、そのロール状に巻き取られた織布の強化繊維の向きを、そのロールの幅方向に対して斜め方向に配置し、上記巻回の際のヘリカルのピッチ角を、前記ロールの幅方向と前記斜め方向の強化繊維との成す角度と同一としたのである。このようにすれば、芯材周囲に織布を巻回した後の強化繊維の向きは、前記強化プラスチック管の管軸方向に沿って並行となる。強化繊維の向きが、強化プラスチック管の管軸方向に沿って並行となれば、その強度、剛性を高めることができる。

(もっと読む)

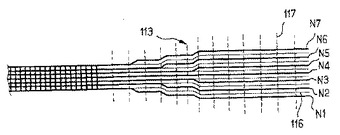

複合材料の構造要素、特にコネクティングロッドの上に、突出部を作製する方法

本発明は、複合繊維からなる1次層(N1、...、N7)の積層物から少なくとも局所的に作られており突出部を形成するための少なくとも1つの延長部(113)を画定する複合材料の構造要素上に、突出部を作製する方法を提供する。この方法は、少なくとも延長部において1次層を分離する工程と、その1次層の間に中間層(116)を挿入する工程を含む。  (もっと読む)

(もっと読む)

ツールアセンブリ、航空機の翼、航空機の翼および翼外板の製造方法、ならびに複合積層体を製造するためのシステム

【課題】 一系統群の航空機の翼を元の翼のモデルに基づいて製造するための方法およびシステムを提供する。

【解決手段】 航空機の複合翼および他の構造を製造するための方法およびシステムをここに開示する。この発明の一実施例に従った複合積層体を製造する際に使用するツールアセンブリは、可動支持システムによって担持されたツールプレートを含む。ツールプレートは、繊維強化樹脂材料を支持し、繊維強化樹脂材料の外側モールド線(OML)を規定するよう構成されたツール表面を含む。可動支持システムは、コントローラからの信号に応答してツール表面の形状を自動的に変更し、完成部品のOMLを変えて、特定の用途に適合するよう構成されている。一実施例では、可動支持システムは、ツールプレートに動作可能に結合された複数のテレスコープ式作動装置を含み得る。

(もっと読む)

積層体の裁断方法とプリフォーム基材及びそれを用いたプリフォームの製造方法

【課題】シート状の繊維強化材を積層した、形状安定性に優れると共にフレキシブルでもあるプリフォーム基材又はプリフォームを提供することと、そのためにシート状の繊維強化材の積層体を、作業効率良く裁断する方法を提供すること。

【解決手段】熱可塑性繊維を交織した強化繊維の織物を内層に含む積層体を、所望の形状に裁断するに際し、予め、この積層体の裁断ラインに沿って裁断ラインを含む一定の幅を加熱し、加熱部分の熱可塑性繊維を溶融させ積層体を部分的に接着せしめ、次いで、この積層体を裁断ラインに沿って切断することからなる積層体の裁断方法、及び、得られたプリフォーム基材、並びにそれを用いたプリフォームの製造方法。

(もっと読む)

浴槽

【課題】マイクロビーズを均一に分散させて安定した保温効果を発揮でき、あるいはマイクロビーズを必要に応じて偏在させることにより、局部的に他と異なる熱特性を発揮できるようにした浴槽を提供する。

【解決手段】浴槽が繊維強化プラスチックで形成される浴槽本体1と、浴槽本体1の内面全体を覆う内層体2とで構成されている。浴槽本体1は、熱硬化性樹脂からなる母材3と、母材3に混入されるマイクロビーズ4と、繊維質強化材5などを構成材にして、これらの構成材を塗装ガンで内層体2に吹き付けて形成する。

(もっと読む)

繊維複合部材の製造方法、プリプレグの製造方法及び製造システム

【課題】高品質のプリプレグ及び最終製品たる繊維複合部材を安定的に得ることを可能とする。

【解決手段】複数本の繊維14aからなるシート状の繊維基材14に粉体樹脂20を付着させた後、粉体樹脂20の付着した繊維基材14を加熱し、強化繊維14aと半硬化状態の樹脂20とからなるプリプレグ28を製造する方法であって、導電シート10を繊維基材14の一方の面側に配置し、帯電した粉体樹脂20を、繊維基材14の他方の面側から繊維基材14に向けて吹き付けることで、静電気力を利用して繊維基材14の繊維14a間に粉体樹脂20を充填させながら繊維基材14に粉体樹脂20を付着させる。

(もっと読む)

繊維強化樹脂製の管状部材およびその製造方法

【課題】軽量であり剛性が高い繊維強化樹脂製の管状部材を容易に得ることができ、成形性に優れた繊維強化樹脂製の管状部材および製造方法を提供することにある。

【解決手段】繊維強化樹脂製の管状部材は、少なくとも長繊維状の多数本の強化繊維が同一方向に配列された繊維強化樹脂層1aから構成されていることを特徴とするものであり、前記管状部材1は、断面が略小判形状であり、その外周面は、4つの面領域、即ち、平面部1bである上面2および下面3と曲面部1dである左側面4及び右側面5に区分されており、前記平面部1cの樹脂含有量の値は、前記曲面部1cの樹脂含有量の値に比べて3%〜30%少ない構成としている。

(もっと読む)

661 - 680 / 816

[ Back to top ]